低浓纸浆臭氧漂白经验模型的建立

陈霞 刘明友 乐飞 李劲松

摘要: 以臭氧(O3)用量作为自变量,纸浆卡伯值(K)、黏度和白度为响应值,研究了臭氧用量对纸浆漂白性能的影响,结果表明,臭氧最佳用量为0.77%,此时漂白后纸浆卡伯值、黏度、白度分别为8.1、658.4 mL/g、41.9%。计算漂白过程中脱木素选择性、单位臭氧消耗内卡伯值的降低率和白度的增加率,通过线性回归建立合适的数学模型,求出各因素随臭氧用量()或卡伯值的预估函数。研究表明,硫酸盐阔叶木浆低浓臭氧漂白时,臭氧用量对卡伯值的关系采用指数模型较为合适,其方程为。结合黏度、白度随卡伯值变化的方程,臭氧用量取0.77%、其他条件一定时,通过该模型预测得到纸浆卡伯值、黏度、白度分别为7.8、624.2 mL/g、42.9%,该经验模型可预测并优化低浓硫酸盐阔叶木浆的臭氧漂白反应。

关键词:阔叶木浆;臭氧漂白;低浓纸浆;臭氧用量;经验模型

中图分类号:TS745 文献标识码:A DOI:10.11980/j.issn.0254-508X.2019.03.003

Abstract: The independent variable was ozone consumption, responses values were Kappa number, viscosity and brightness, the influence of ozone consumption on pulp properties was studied. A pulp with Kappa number of 8.1, viscosity of 658.4 mL/g and whiteness of 41.9% could be achieved under an optimal condition with ozone consumption was 0.77%. The bleaching selectivity, the efficiency expressed as brightness gain and lignin removal was calculated, the appropriate mathematical models were established by linear regression. The Kappa number estimation function of hardwood kraft pulp by the ozone consumption was: , and was 0.9987. Combined with the equations between viscosity, brightness and Kappa number, when the ozone dosage was 0.77% and other conditions were certain, the Kappa number, viscosity and whiteness of the pulp were predicted to be 7.8, 624.2 mL/g, and 42.9%, respectively. The model could be used to predicate and optimize the bleaching responses of ozone bleaching of low consistency hardwood kraft pulp as the ozone consumption changed.

Key words: hardwood pulp; ozone bleaching; low consistency pulp; ozone consumption; empirical model

纸浆清洁生产是造纸工业持续发展的保证,早在20世纪80年代,联合国环境规划署对造纸清洁技术进行了概括,欧美等发达国家和地区就已采用无元素氯(ECF)漂白工艺[1-2]。在ECF基础上,人们进一步提出了更安全、环保的全无氯(TCF)漂白技术[3]。臭氧(O3)作为一种新型漂剂,在漂白过程中不仅能很好地脱除木素,减少环境污染,还可以赋予纸浆较好的性能,如在某些情况下臭氧处理机械浆可以增加纤维的柔软性,臭氧处理高硬度硫酸盐浆出现类似打浆作用,提高纸浆的抗张指数和耐破指數[4-5]。由于中高浓纸浆臭氧漂白具有用水少、漂白效率高等优点,因此目前国内外对于臭氧漂白的研究多集中于高浓纸浆和中浓纸浆的漂白[6-7]。然而高浓纸浆臭氧漂白对挤浆机的设备要求高(出浆浓度35%以上),中浓纸浆臭氧漂白反应复杂,臭氧与纸浆混合效果有待提高[8];相比之下,低浓臭氧漂白设备较为简单,漂白均匀性好,具有发展潜力。

自臭氧可作为纸浆漂剂的研究被提出后,在20世纪70年代,臭氧作为无氯漂白剂的研究工作在欧美等地取得迅猛发展,大量的臭氧漂白中试生产后,臭氧漂白的工业化运行开始进入轨道[9]。已有研究者大量的研究了臭氧作为纸浆漂白剂的最佳工艺条件,如pH值、温度、浆浓、漂序、助剂等。Mbachu R A D等人[10]研究了甲酸和乙酸预处理对臭氧纸浆漂白的影响;Bouchard J M等人[11]探索了水和氢离子浓度在纸浆漂白中的作用;Roncero M B等人[12]在臭氧漂白过程中添加草酸添加剂,并使用硼氢化钠进行后处理,对臭氧漂白过程进行了优化。何甜等人[13-14]研究了臭氧作为低浓度硫酸盐浆和桉木浆漂剂的最佳工艺条件。臭氧对木素的动力学选择性为105~106,而羟基自由基对木素的动力学选择性仅为5~6[15],臭氧在漂白纸浆过程中会产生羟基自由基和氢过氧自由基,这些自由基比臭氧本身更具反应性且选择性要低得多[16],导致臭氧反应脱除木素的同时,碳水化合物被降解,反应后纸浆的黏度、强度等下降。

由于纸浆漂白过程中脱木素和碳水化合物降解的复杂性,在漂段工业化之前,往往需要准确的建模来控制和优化漂白过程。一般建模方法可分为两种,即动力学模型和经验模型[17]。动力学模型通常从反应动力学的角度出发,研究漂白反应的反应速率、反应机理等;而经验模型相较于动力学模型更加简单、经济,且应用多种现代统计方法的经验模型相较于动力学模型能更加准确地预测和优化漂白效果。已有大量的研究报道了二氧化氯漂白、氧脱木素、过氧化氢漂白等的动力学模型[18-21]和经验模型[17],然而很少有文献研究臭氧漂白模型[22-23],且这些模型大多关于高浓纸浆的臭氧漂白,低浓纸浆臭氧漂白的动力学和经验模型还有待研究。考虑到臭氧用量是臭氧漂白的重要影响因素,一般随着臭氧用量的提高,纸浆卡伯值降低、白度升高,然而臭氧用量过大时又会造成碳水化合物的大量降解,影响纸张的强度,且臭氧用量除了关系到成纸质量外,还直接关系到生产成本。因此本实验在低浓阔叶木浆臭氧漂白条件下,从经验模型角度出发,采用单因素设计、线性回归等现代统计方法,研究臭氧用量对于纸浆漂白性能的影响,并探讨低浓纸浆臭氧漂白过程中卡伯值、脱木素选择性、臭氧漂白效率与臭氧用量之间的关系,以及黏度、白度随卡伯值的变化,最终得到臭氧用量和纸浆卡伯值、白度、黏度之间的方程,为硫酸盐阔叶木浆工艺参数的优化和低浓纸浆臭氧漂白技术在硫酸盐阔叶木浆厂的实际应用提供理论依据。

1 实 验

1.1 实验原料

实验原料取自广西某浆厂蒸煮后的混合硫酸盐阔叶木浆,原浆卡伯值12.5,黏度825 mL/g,白度30.0%。

1.2 臭氧漂白

臭氧漂白条件为:浆浓3%,pH值2.0,反应在室温(25±2) ℃条件下进行,臭氧用量0~3.0%(相对于绝干浆)。每次实验取30 g绝干浆,在调节浆浓的同时用质量分数10%的硫酸调节pH值至指定值,浆料混合均勻后装入自制的反应釜中。反应釜容积为1 L,搅拌速度750 r/min,脱湿空气经江苏康尔KCF-SF100B型臭氧发生器产生臭氧后送入反应釜,反应多余的臭氧经盛有KI溶液的尾气瓶吸收。

1.3 分析检测

按照GB/T 1546—2004对纸浆卡伯值进行测定;用YQ-Z-48B白度测定仪按照GB/T 8940.2—1988对纸浆白度进行测定;按照GB/T 1548—2004对纸浆黏度进行测定。

在臭氧用量为0.77%时,纸浆白度较高,黏度损失较小,因此臭氧用量为0.77%左右最为合适,单段臭氧漂白得到的纸浆卡伯值为8.1、黏度为658.4 mL/g、白度为41.9%。

2.2 臭氧用量对纸浆脱木素的影响

图2为臭氧用量对纸浆卡伯值的影响。从图2(a)可以看出,随着臭氧用量增加,纸浆卡伯值快速降低,直到臭氧用量达到1.0%,随着臭氧用量继续增加,纸浆卡伯值变化不大。比较添加和不添加黏度保护剂时卡伯值的变化曲线,可以看出两曲线之间卡伯值几乎没有明显变化。图2表明添加该黏度保护剂对于纸浆的脱木素没有影响,这是因为V助剂(一种羟胺类活性中间体)作为黏度保护剂仅改变纸浆黏度,而对纸浆卡伯值和白度没有影响,属于仅作用于碳水化合物的一类黏度保护剂[26]。因此以下实验仅研究不添加黏度保护剂时臭氧用量对各参数影响的动力学。从图2(b)可以看出,随着臭氧用量的增加,EfcK逐渐降低,最后趋于平缓,与卡伯值-臭氧用量的变化关系一致,表明通入过量的臭氧对木素的脱除并没有太大影响。置信区间为95%时,臭氧对卡伯值的变化率-臭氧用量关系曲线如公式5所示。

2.3 黏度以及漂白选择性方程的建立

臭氧漂后纸浆黏度和卡伯值的关系如图4所示。从图4可以看出,随着纸浆卡伯值由初始值开始降低,纸浆黏度下降速率逐渐加快,纸浆卡伯值在7.0~8.4时(此时臭氧用量在0.6%~1.2%范围内),纸浆黏度下降速度最为明显,然后随着纸浆卡伯值继续降低,碳水化合物降解速度减缓,纸浆黏度损失速率减缓。

臭氧漂白过程中阔叶木浆黏度和卡伯值拟合方程如公式(7)和公式(8)所示。

图5为臭氧用量对脱木素选择性的影响。从图5可以看出,臭氧用量较低时,脱木素选择性最高,随着臭氧用量的增加,脱木素选择性逐渐降低,臭氧用量达到1.2%后,此时纸浆中的可及木素含量较少,大量臭氧作为无效臭氧分解,产生的羟基自由基等选择性差,卡伯值降低的同时碳水化合物也被大量降解,因此随着臭氧用量的继续增加,脱木素选择性变化不大。由图5得到臭氧漂白脱木素选择性与臭氧用量关系如公式(9)所示。

2.4 白度方程的建立

纸浆白度影响纸张的外观质量和印刷性能,而高的纸浆白度通常以牺牲纸浆黏度和增加化学药品用量为代价[27]。纸浆白度受到纸浆中发色基团和助色基团的共同影响,木素结构中含有羰基、乙烯基等不饱和双键的发色基团和苯、丙酮等助色基团,因此木素是纸浆中颜色的主要来源。通过探讨纸浆臭氧漂白过程中纸浆白度和卡伯值关系,得到拟合方程,可以对不同臭氧用量漂白条件下纸浆白度进行预测。

图6为臭氧漂后纸浆卡伯值与白度的关系。从图6可以看出,纸浆卡伯值较高时,随着纸浆卡伯值的降低,纸浆白度几乎线性增加,随着卡伯值的继续降低,纸浆白度增加速度变大。

低浓纸浆臭氧漂白时,对于95%的置信区间,硫酸盐阔叶木浆白度和卡伯值的拟合关系如公式(10)和公式(11)所示。

取最佳臭氧用量0.77%时,经验模型得到漂后纸浆卡伯值为7.82,由公式(10)预估的漂后纸浆白度为42.9%,实际漂后纸浆白度为41.9%。

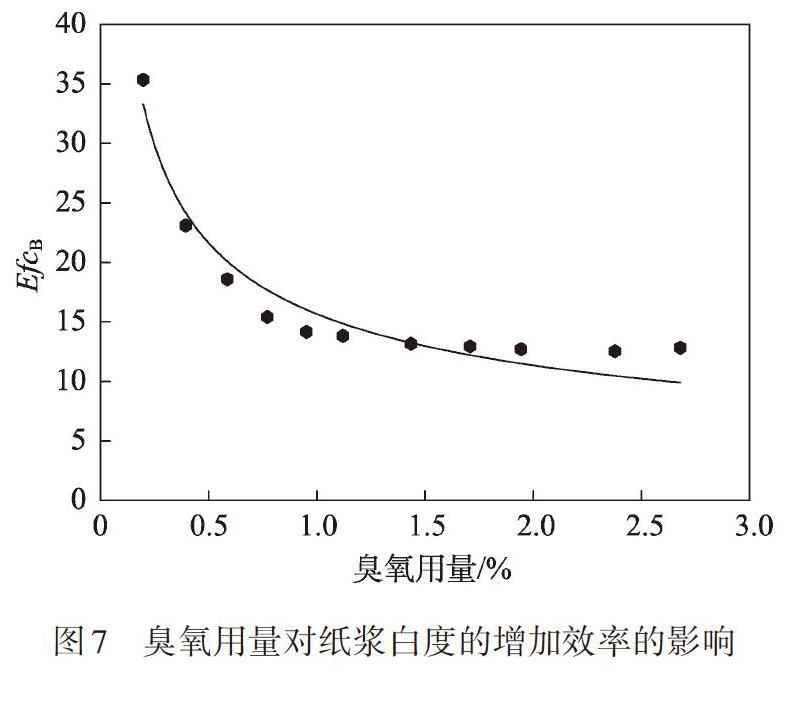

图7为臭氧用量对纸浆白度的增加效率的影响。从图7可以看出,随着臭氧用量的增加,单位臭氧用量内纸浆白度增加逐渐减缓,臭氧用量达到1.0%左右时,随着臭氧用量的继续增加,单位臭氧用量内纸浆白度变化较小,即考虑生产成本时,通入过量的臭氧对纸浆白度的增加无益。臭氧对于纸浆白度的增加效率随臭氧用量公式如公式12所示。

3 结 论

本研究分析了硫酸盐阔叶木浆臭氧漂白过程中臭氧用量对纸浆漂白性能的影响,以及建立了臭氧漂白经验模型。

3.1采用指数模型对臭氧漂白过程进行模拟,得到25℃、反应时间为0.5 h,硫酸盐阔叶木浆卡伯值随臭氧用量变化的模型为:![]() 。

。

3.2臭氧用量低于0.8%时,臭氧用量对脱木素选择性和单位臭氧用量内纸浆卡伯值的降低以及白度的增加的影响较大,考虑到工业生产成本,臭氧用量为0.77%最佳,此时单段臭氧漂白得到的纸浆卡伯值为8.1、黏度为658.4 mL/g、白度为41.9%。

3.3根据臭氧用量的不同,以臭氧用量0.8%为分段点,得到臭氧漂白过程中硫酸盐阔叶木浆黏度、白度随卡伯值变化的分段拟合函数。结合臭氧漂白脱木素模型,即可预测不同臭氧用量时(其他实验条件不变)漂白硫酸盐阔叶木浆的黏度、白度和卡伯值。最佳臭氧用量为0.77%时,根据经验模型估算的单段臭氧漂后纸浆卡伯值为7.8、黏度为624.2 mL/g、白度为42.9%,拟合度较好。

参考文献

[1] WANG Cheng, YAO Shuangquan, SHI Lisheng, et al. Research Progress of Ozone -containing ECF Bleaching [J]. China Pulp & Paper, 2018, 37(4): 65.

王 成,姚雙全,师莉升,等. 含臭氧段ECF漂白的研究进展[J]. 中国造纸,2018,37(4):65.

[2] ZHANG Qian. The Rule and Controlling of Oxalate Formation during Pulp Clean Bleaching [D]. Guangzhou: South China University of Technology, 2014.

张 倩. 纸浆清洁漂白过程中草酸根形成规律及其控制的研究[D]. 广州:华南理工大学,2014.

[3] LI Wenlong. Elementary Introduction to Pulp Bleaching [J]. China Pulp & Paper, 2012, 31(10): 69.

李文龙. 浅谈纸浆的TCF及ECF漂白[J]. 中国造纸,2012,31(10):69.

[4] PAN Mengli, WANG Chun, Ping Qingwei, et al. Pregross of Green Bleaching Technology [J]. China Pulp & Paper, 2015, 34(11): 52.

潘梦丽,王 春,平清伟,等. 纸浆绿色漂白技术新进展[J]. 中国造纸,2015,34(11):52.

[5] Wu Zu-dong. Study on ozone bleaching of bagasse soda-oxygen pulp[D]. Kunming: Kunming University of Science and Technology, 2011.

吴祖东. 甘蔗渣氧碱浆的臭氧漂白研究[D]. 昆明:昆明理工大学,2011.

[6] Germer E, Metais A, Jean-Christophe H. Achievements in Industrial Ozone Bleaching [J]. Pulp & Paper International, 2011, 53(8): 34.

[7] KUANG Shijun. Brief Introduction of Ozone ECF-light Bleaching Process [J]. China Pulp & Paper, 2013, 32(5): 50.

邝仕均. 臭氧轻ECF漂白[J]. 中国造纸,2013,32(5):50.

[8] HUANG De-shan, SUN Chao-yang, WANG Zhao-hua. The applying prospect to pulp ozone bleaching technology in China and main problems need to be solved [J]. China Pulp & Paper Industry, 2017, 38(2):36.

黄德山,孙朝阳,王朝华. 纸浆臭氧漂白技术在我国的应用前景和需要解决的主要问题[J]. 中华纸业,2017,38(2):36.

[9] FENG Xiao-jing. Achievements in industrial of ozone bleaching [J]. China Pulp & Paper Industry, 2011, 32(19):67

冯晓静. 臭氧漂白工业的发展[J]. 中华纸业, 2011, 32(19): 67.

[10] Mbachu R A D, St John Manley R. The effect of acetic and formic acid pretreatment on pulp bleaching with ozone [J]. TAPPI Journal, 1981, 64: 67.

[11] Bouchard J M. Nugent H , Berry R. Role of water and hydrogen ion concentration in ozone bleaching of kraft pulp at medium consistency [J]. TAPPI Journal, 1995, 78(1): 74.

[12] Roncero M B, Vidal T. Optimization of ozone treatment in the TCF bleaching of paper pulps [J]. Afinidad -Barcelona, 2007, 64(529): 420.

[13] HE Tian, Liu Ming-you, Xiao Xian-ying, et al. Study on Ozone Bleaching of Eucalyptus KP Pulp with Low Consistency [J]. Paper Sciences & Technology, 2017, 36(4): 31.

何 甜,刘明友,肖仙英,等. 低浓度桉木KP浆臭氧漂白工艺的研究[J]. 造纸科学与技术,2017,36(4):31.

[14] HE Tian, LIU Mingyou, XIAO Xianying, et al. Study on Ozone Bleaching of Flax Pulp at Low Consistency [J]. China Pulp & Paper, 2017, 36(10): 1.

何 甜,刘明友,肖仙英,等. 低濃亚麻浆臭氧漂白工艺的研究[J]. 中国造纸,2017,36(10):1.

[15] Bouchard J, M Nugent H, Berry R. Role of water and hydrogen ion concentration in ozone bleaching of kraft pulp at medium consistency [J]. TAPPI Journal, 1995, 78(1): 74.

[16] Zhang X Z, Ni Y, van Heiningen A. Kinetics of cellulose degradation during ozone bleaching [J]. Journal of Pulp and Paper Science, 2000, 26(9): 335.

[17] Yoon B, Wang L, Lee M. Empirical modeling of chlorine dioxide delignification of oxygen-delignified hardwood kraft pulp [J]. Journal of Wood Science, 2004, 50(6): 524.

[18] Tessier P, Savoie M. Chlorine dioxide bleaching kinetics of hardwood kraft pulp [J]. TAPPI Journal, 2000, 83(6): 1

[19] Barroca M J M C, Castro J A A M. Kinetics of the first chlorine dioxide bleaching stage (D1) of a hardwood kraft pulp [J]. Industrial and Engineering Chemistry Research, 2003, 42(18): 4156.

[20] Dogan I, Guruz G. Dimensionless parameter approach for oxygen delignification kinetics [J]. Industrial and Engineering Chemistry Research, 2008, 47(16): 5871.

[21] TANG Zhigang, LI Mingfei, LIANG Fang, et al. Study of Kinetics of H2O2Bleaching of Bamboo Pulp [J]. Transactions of China Pulp and Paper, 2008, 23(2): 19.

汤志刚,李明飞,梁 芳,等. 竹浆H2O2漂白动力学研究[J]. 中国造纸学报, 2008, 23(2): 19.

[22] Zhang X Z, Ni Y, Van Heiningen A. Kinetics of cellulose degradation during ozone bleaching [J]. Journal of Pulp and Paper Science, 2000, 26(9): 335.

[23] Roncero M B, Colom J F, Vidal T, et al. Role of oxalic acid in the ozone bleaching kinetics of an XO-kraft pulp [J]. Journal of Wood Chemistry and Technology, 2000, 20(2): 147.

[24] Jablonsky M, Vr?ka M, Suty S, et al. Ozone bleaching of kraft pulp of beech in the presence of peracetic acid as cellulose protector [J]. Wood Research, 2005, 50(4): 51.

[25] Tessier P, Savoie M. Chlorine dioxide bleaching kinetics of hardwood kraft pulp [J]. TAPPI Journal, 2000, 6(83): 1.

[26] Jablonsky M, Vr?ka M, Katuscak S. Cellulose protectors for improving ozone bleaching-Review [J]. Wood Research, 2004, 49(4): 71.

[27] CHEN Bin, JIN Yongxiang, HUANG Xiaojun. The Significance of Reducing Pulp & Papers Brightness [J]. China Pulp & Paper, 2011, 30(1):71.

陳 彬,金永祥,黄小军. 浆纸本色化和低白度化的意义与充要条件[J]. 中国造纸,2011,30(1):71.

(责任编辑:黄举)