浅析塑料焊接技术在汽车车灯行业的应用及设计

刘小金

摘 要:文章分析研究了目前主流的几种塑料焊接技术在汽车灯具制作中的应用及设计,介绍这几种方法的原理、设计方案及特点,并阐述了这几种焊接加工技术的优缺点,对焊接技术在汽车行业中的大力推广应用具有一定的借鉴意义。

关键词:车灯行业;焊接加工;设计方案

近几年来,国内汽车行业在国家政策的支持下得到迅猛发展,汽车的灯具设计技术也发展迅速。由于热塑性塑料的加工性能、光学性能、机械性能均有明显优势,因此在汽车行业应用很多。常见的处理工艺有注塑成型、挤出成型,而通过加热融化后进行塑料部件连接的各种焊接工艺也越来越普遍。主要分为3种:基于热辐射原理,如激光焊接;基于热传导原理,如热板焊接;基于摩擦原理,如超声波焊接、震动摩擦焊接。

1 热板焊接

热板焊接主要是通过对被焊接件的加热,让其表面受热融化,再将两个原件紧紧压合。待其贴合、冷却后则原件硬化完成。这种焊接方法随着所焊接灯具元件尺寸不同,采用的夹具也不同。在焊接过程中,温度、时间、压力这些参数都会影响焊接质量。

热板焊接可以让元件从玻璃态到高弹态进行状态的转变,使元件发生弹性变形。这都是在高温的作用下让壳体和灯罩受热熔化发生的。温度越高,则经过焊接后的成品灯具强度越高。但热板焊接中需要注意温度不能过高,否则非常容易造成壳体与灯罩发生变形。成品尺寸异常、品质较低。另外,由于灯具使用不同的材料,因此,焊接温度要根据材料类型进行适当的调整。同样,除了要调整加热温度之外还要调整加热时间,时间过短,则材料熔化不够,产品质量不好。时间过长也会造成次品。

2 振动摩擦焊接

振动摩擦焊接技术在实践中应用较广,具有对焊接表面处理不敏感、焊接设备较简单、焊接速度快等特点。适用于各种热塑性塑料的焊接。材料选择如图1所示。焊接完后产品间存在应力,需要退火处理;图1中a区域的匹配材料,需要红外预热后,再振动焊接。

车灯振动摩擦焊接相关设计要求可参考如下(灯罩与灯壳间的定位由治具实现)。振动摩擦焊接如图2所示,焊接设计如图3所示。

A—压力轴与灯罩边缘面夹角:一般45°~90°间。

B—压力轴与拔模轴夹角:一般0~12°间。

C—振动轴与焊接面夹角:一般0~12°间(注:振动方向上的焊接面剖面與振动轴夹角)。

D—拔模轴与焊接面夹角:一般60°~90°间(注:振动方向上的焊接面剖面与拔模轴夹角)。

E—焊接深度:一般1.0~1.2间(注:压力轴方向上的深度)。

F—焊接筋厚度:一般1.5 mm以上(注:此为端部尺寸,根部需加圆角,保证焊接筋强度,并外观面无缩水)。

G—焊接面厚度:一般2.0~2.8 mm(注:肉厚大于2.0 mm,一般取等于肉厚数值)。

H—焊接筋高度:一般3.0~6.0 mm(注:此为垂直振动轴方向上的焊接筋高度—其受力大,需保证强度。平行振动轴方向可适当加高)。

I—焊接面宽度:等于焊接筋厚度F+焊接振幅×2倍+振动轴方向上产品尺寸偏差×4倍。

焊接面与焊接筋要求有:焊接面需平整,曲率R大于20 mm;非振动方向上的焊接面剖面与压力轴的夹角>45°;无顶针印、镶件线、滑块线,更不能设置浇口;无涂层液、镀铝、油脂—需要单独的结构来避免。此种方案缺点为对焊接面有形状要求:尽量平整规则、焊渣多、焊接区域需遮挡、产品要求空间比超声波焊接大。优点有焊接的牢固性相对于超声波焊接好。

3 激光焊接

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。在灯具焊接中,一个元件吸收激光束,另一个可以透过激光,要求这两个元件必须满足此条件。焊接中,将灯罩和壳体接触到位。激光器发出激光束透过部件照射到接收部件上,在其表面激活分子转为发热,接触的表面经热熔化后紧密结合在一起。激光焊接要求上层焊接材料具有一定的激光透光性,保证激光能从材料中透射到下层材料。下层焊接材料则必须具有一定的吸光性,若吸光性较差,不能保证完全吸收激光,则可以通过增加一定量的吸收剂增强其效果。

4 超声波焊接

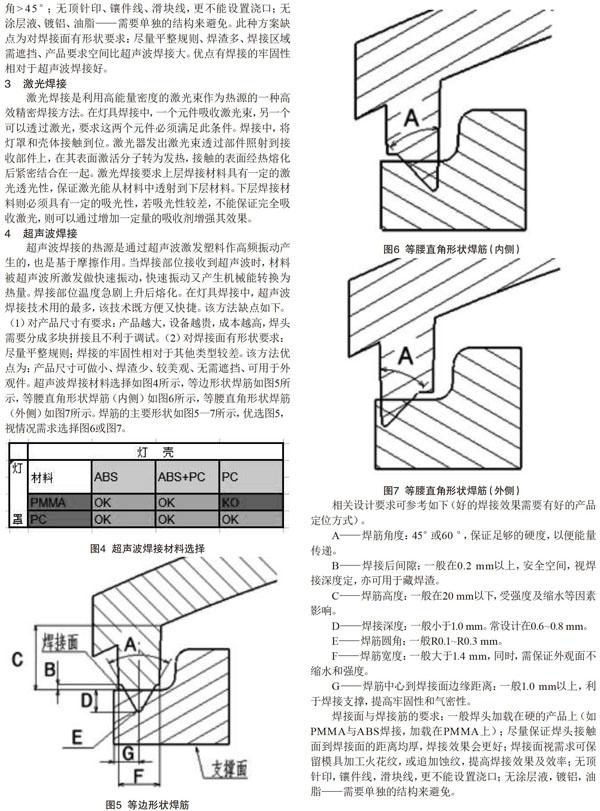

超声波焊接的热源是通过超声波激发塑料作高频振动产生的,也是基于摩擦作用。当焊接部位接收到超声波时,材料被超声波所激发做快速振动,快速振动又产生机械能转换为热量。焊接部位温度急剧上升后熔化。在灯具焊接中,超声波焊接技术用的最多,该技术既方便又快捷。该方法缺点如下。(1)对产品尺寸有要求:产品越大,设备越贵,成本越高,焊头需要分成多块拼接且不利于调试。(2)对焊接面有形状要求:尽量平整规则;焊接的牢固性相对于其他类型较差。该方法优点为:产品尺寸可做小、焊渣少、较美观、无需遮挡、可用于外观件。超声波焊接材料选择如图4所示,等边形状焊筋如图5所示,等腰直角形状焊筋(内侧)如图6所示,等腰直角形状焊筋(外侧)如图7所示。焊筋的主要形状如图5—7所示,优选图5,视情况需求选择图6或图7。

相关设计要求可参考如下(好的焊接效果需要有好的产品定位方式)。

A—焊筋角度:45°或60 °,保证足够的硬度,以便能量传递。

B—焊接后间隙:一般在0.2 mm以上,安全空间,视焊接深度定,亦可用于藏焊渣。

C—焊筋高度:一般在20 mm以下,受强度及缩水等因素影响。

D—焊接深度:一般小于1.0 mm。常设计在0.6~0.8 mm。

E—焊筋圆角:一般R0.1~R0.3 mm。

F—焊筋宽度:一般大于1.4 mm,同时,需保证外观面不缩水和强度。

G—焊筋中心到焊接面边缘距离:一般1.0 mm以上,利于焊接支撑,提高牢固性和气密性。

焊接面与焊接筋的要求:一般焊头加载在硬的产品上(如PMMA与ABS焊接,加载在PMMA上);尽量保证焊头接触面到焊接面的距离均厚,焊接效果会更好;焊接面视需求可保留模具加工火花纹,或追加蚀纹,提高焊接效果及效率;无顶针印,镶件线,滑块线,更不能设置浇口;无涂层液,镀铝,油脂—需要单独的结构来避免。