基于i5OS的刀具磨损监测方法研究

陈灿 王晶 牟恩旭

摘 要:准确预测刀具寿命能够提高企业收益,但是传统的刀具监测方案一般不准确或者成本高。本文创新性地研究了基于i5OS平台电源采集模块的刀具监测方案,详细说明了该技术方案的硬件组成、软件工作流程以及重要监测参数的计算方法。通过实验证明,刀具监控工具能够通过采集主轴电流负载数据,实时监控刀具磨损状况,并及时发现加工过程中的刀具突然折断问题。

关键词:刀具监测;i5OS;电源采集模块;刀具寿命

中图分类号:TU196.1文献标识码:A文章编号:1003-5168(2019)16-0008-04

Abstract: Accurate prediction of tool life can improve the profits of enterprises, but traditional tool monitoring schemes are generally inaccurate or costly. This paper innovatively studied the tool monitoring scheme of power acquisition module based on i5OS platform, and described in detail the hardware composition, software workflow and calculation method of important monitoring parameters of the technical scheme. The experiment proves that the tool monitoring tool can monitor the tool wear condition in real time by collecting the current load data of the spindle, and can find the tool breaking problem in the process of machining in time.

Keywords: tool monitoring;i5OS;power acquisition module;tool life

1 研究背景

刀具作为机床加工的重要耗材之一,占加工成本比例较高。刀具磨损后如果仍用于加工,会导致加工产品不合格,影响产品质量。机床加工企业往往根据经验,按照“加工件数”“加工时长”作为换刀的依据,但这种方式可能造成刀具提前报废。因此,准确预测刀具寿命可以提高企业的生产合格率,降低生产成本,从而增加收益[1]。

加强刀具磨损监测对准确预测刀具寿命具有重要意义,因此,很多科研机构和企业都对其进行了相关研究。机床在加工过程中,随着刀具磨损加剧,切削负载会逐步上升,可通过采集、分析和判断切削负载来监控刀具磨损情况。传统刀具信息采集方法如图1所示,包括传感器模块、信号分析仪与工控单元。但这种信号采集方法存在多种缺陷,比如,传感器模块、信号分析仪、工控单元等设备成本高,导致整套采集方案成本很高,阻碍了大规模推广;在一些小切削量的场合,需要传感器具有很高的精度才能采集对应的负载信号,而高精度的传感器又进一步增加了硬件成本;上述设备添加在机床电气系统中,安装不方便,也增加了整体故障率;工控单元与机床数控系统之间的通信问题需要解决,否则当刀具寿命到期时,无法及时传递信息到数控机床。针对以上问题,本文创新地采用了i5OS平台技术,推出了一套成本低、易安装、方便推广的刀具磨损监测方法,并通过实验验证,证明此方案切实有效。

2 i5OS平台介绍

i5OS是基于Linux的Ubuntu系统进行开发,拥有运动控制核心技术的工业软件操作系统。i5OS将i5运动控制核心技术进行模块化封装,形成标准的API,以软件平台形式向装备制造业提供运动控制核心技术。同时,还提供基于Linux、iOS、Android、Windows的多平台APP实现框架与统一开发平台,帮助用户专注高价值应用开发。i5OS可简单理解为“工业界的Android系统”,是针对工业软件定制的操作系统。由于i5OS平台的高开放性,只需要基于此平台开发一个“刀具监测”APP功能,即可实现针对机床的刀具监测功能。

3 刀具磨损监测方案的设计与实现

3.1 硬件方案

3.1.1 硬件框架研究。本研究以i5M1.4机床为对象,整体方案硬件连接如图2所示。加工过程中,电源采集模块能实时采集到机床电能信息,通过总线反馈给i5OS系统。i5OS系统的刀具监控模块通过对加工过程中的数据进行记录、学习与监控,判断负载是否出现异常,并通过比较负载平均值与设定磨损极限,实现刀具寿命报警的功能。

该方案硬件方面仅增加了一个电源采集模块,相比于“传感器+信号分析仪+工控设备”的传统方案,成本降低很多。同時,此电源采集模块集成了“传感器+信号分析仪”功能,安装方便,出现故障时也易于排查。此电源采集模块具有EtherCAT总线通信接口,可以与机床数控系统进行实时通信,电流等数据可以以1kHz的频率实时传递给数控系统。基于i5OS的数控系统兼具数据处理和分析功能,可以将数控系统原本就有的数据信号与电流采集模块采集到的信号进行同步处理,从而提高监测的准确率。

3.1.2 电源采集模块。电源采集模块依托EtherCAT实时工业以太网总线技术完成工业及电力设备的电能数据采集和传输,具有高速和高实时采样的特性。可以用于典型的三相四线的电力网络,从而进行能耗测量和电能质量测量分析,实时高速同步采样和消除频率混叠专利技术,可以强有力保障在设备发生故障时,迅速定位问题的根本原因。最大测量量程可达每相电流(ILx-N)为50A,且还可以测量所有相位上2.8kHz带宽范围内的谐波有效值、有功、无功以及谐波失真。

3.2 软件方案

3.2.1 软件方案简介。基于i5OS开发系统对刀具磨损监测APP进行设计开发,APP通过i5OS提供的相关接口获得CNC实时采集的切削负载数据(如电流、电压等),计算实时功率。APP工作整个过程分为“学习”和“预警”两个阶段。在“学习”阶段,通过采集多次加工过程中的实时负载,根据预设的磨损极限值确定报警阈值。在“预警”阶段,比较加工过程中的实时切削负载与报警阈值,当实时切削负载超过报警阈值时,进行磨损报警。APP与CNC的交互流程如图3所示。

3.2.2 报警阈值研究。①瞬时功率计算方法。刀具监控模块根据直接采集的电流和电压数据计算瞬时功率,然后再采用数据平滑方法对数据进行平滑。使用电流和电压数据计算瞬时功率需要4个通道的数据,分别是电流U(I_U)、电流W(I_W)、电压UV(U_UV)、电压VW(U_VW)。

第一,将直接采集的信号进行换算:以I_U为例,电流信号I_Up(i) = (I_U(i)*20.48/65536-10.24)*20;以U_UV为例,电压信号U_UVp(i) =( U_UV(i)*20.48/65536-10.24)*120;第二,计算瞬时功率:load(i) = I_Up(i) *U_UVp(i) - I_Wp(i)*U_VWp(i)。

这里通过一种“滑动平均”算法将数据进行平滑,需使用“分析设置”中的“平滑系数”参数,[NS]为配置界面设置的“平滑系数”。其具体算法为:

(1)

其中,[L]是[load]的长度,计算完成后,将[loadi]填写到“加工过程数据”文件的负载中。

②平均负载及刀具加工时间计算方法。在程序运行过程结束后,软件根据“加工过程数据”文件计算各刀具的平均负载。首先将使用过的刀具号所对应的瞬时负载值找出来,然后计算其平均值即可,如[T2]刀具所对应的瞬时负载值为[loadsa…loadsb]和[loadsc…loadsd],则[T2]对应的平均负载为:

(2)

将计算后的平均负载值记入“加工数据”文件,刀具加工时间则为公式中的[b-a+1+d-c+1×Ts],[Ts]为采样间隔。

③预警边界计算方法。当学习方式设为“动态预警边界”时,每一条学习数据可以计算一组上预警边界和下预警边界。计算方法是计算一定时间窗口内的监控信号的最大值和功率最小值,分别加上和减去平均负载乘以一个常数,得到上预警边界的一个点和下预警边界的一个点,然后移动时间窗口,得到完整的加工时间内的上预警边界和下预警边界。

④报警判断。在程序执行过程中,如对应“边界文件”已存在,且在同一时刻,“加工过程数据”中的瞬时功率[loadi]超过“边界文件”中上下边界规定的范围,则报警。

3.2.3 交互工具设计。通过i5OS平台提供的界面开发工具KIV,开发出了便于人机交互的刀具监控APP,用户界面如图4、图5所示,包含有采用通道设置、报警阈值设置、数据保存与载入、示波器数据显示等功能,能够实时显示每个监控周期中每把刀具的平均功率信息及实时功率曲线。工具使用流程如图6所示。

4 验证过程

4.1 对刀具使用周期的监控

4.1.1 测试方法与条件。在i5M4机床上,使用直径为10mm的立铣刀对45号钢毛坯料进行侧铣,切深4mm,切宽0.2mm,进给速度500mm/min,主轴转速5 000r/min。使用刀具监测工具每切削20刀采集一次功率信息,每采集刀具信息40次暂停加工,观察刀具情况。

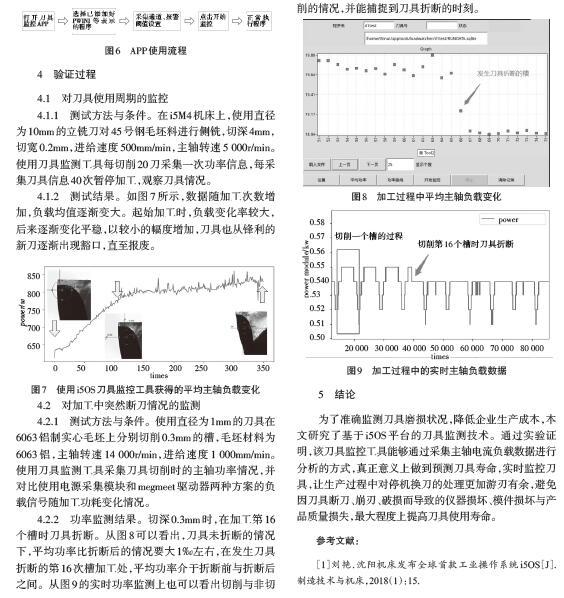

4.1.2 测试结果。如图7所示,数据随加工次数增加,负载均值逐渐变大。起始加工时,负载变化率较大,后来逐渐变化平稳,以较小的幅度增加,刀具也从锋利的新刀逐渐出现豁口,直至报废。

4.2 对加工中突然断刀情况的监测

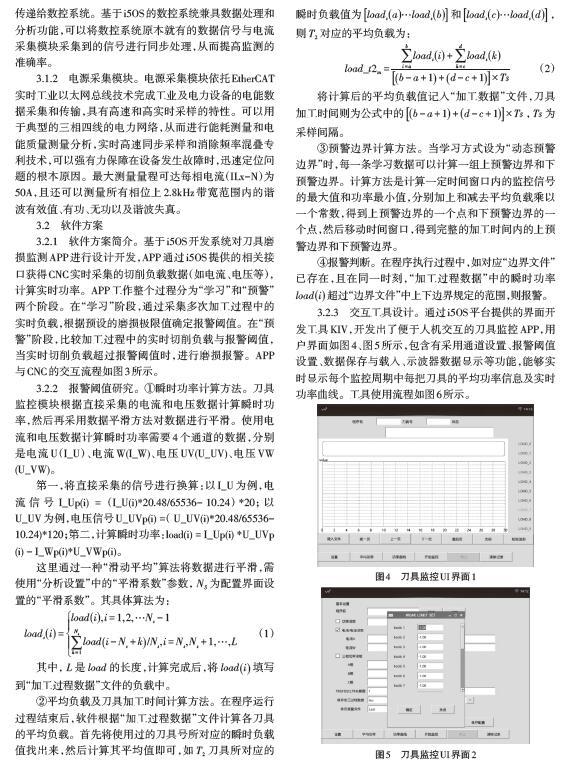

4.2.1 测试方法与条件。使用直径为1mm的刀具在6063铝制实心毛坯上分别切削0.3mm的槽,毛坯材料为6063铝,主轴转速14 000r/min,进给速度1 000mm/min。使用刀具监测工具采集刀具切削时的主轴功率情况,并对比使用电源采集模块和megmeet驱动器两种方案的负载信号随加工功耗变化情况。

4.2.2 功率监测结果。切深0.3mm时,在加工第16个槽时刀具折断。从图8可以看出,刀具未折斷的情况下,平均功率比折断后的情况要大1‰左右,在发生刀具折断的第16次槽加工处,平均功率介于折断前与折断后之间。从图9的实时功率监测上也可以看出切削与非切削的情况,并能捕捉到刀具折断的时刻。

5 结论

为了准确监测刀具磨损状况,降低企业生产成本,本文研究了基于i5OS平台的刀具监测技术。通过实验证明,该刀具监控工具能够通过采集主轴电流负载数据进行分析的方式,真正意义上做到预测刀具寿命,实时监控刀具,让生产过程中对停机换刀的处理更加游刃有余,避免因刀具断刀、崩刃、破损而导致的仪器损坏、模件损坏与产品质量损失,最大程度上提高刀具使用寿命。

参考文献:

[1]刘艳.沈阳机床发布全球首款工业操作系统i5OS[J].制造技术与机床,2018(1):15.