汽车B柱加强板碳纤维设计浅析

杜治雄 王泽 王旭东 朱光辉

摘 要:采用碳纤维复合材料替代鋼材,通过结构拓扑优化对B柱加强板进行轻量化设计,与传统钢件相比重量减轻1.183Kg,减重55%,同时采用CAE仿真碰撞分析,CAE分析结果与实际基本相符,满足产品设计要求。文中以众泰汽车某SUV车型为例,简单介绍了B柱加强板设计方法。

关键词:轻量化;碳纤维;B柱加强板

0 引言

目前汽车工业的发展面临着三大主题:节能、环保和安全。汽车轻量化是节能减排的重要方法和途径,汽车轻量化技术包括汽车结构的合理设计和轻量化材料的使用,其中轻量化材料的使用是车身减重的主流方式。

本文通过采用碳纤维复合材料取代钢材,对车身B柱加强板进行材料替换和结构集成再设计,利用拓扑优化技术优化设计碳纤维B柱总成,并通过Nastran软件优化碳纤维在零件中的取向分布,减少零部件变形,得出最优的碳纤维B柱加强板结构。

1 材料及生产工艺选择

由于碳纤维存在横向及纵向两个方向弹性模量,无法按等刚度替换来计算碳纤维料厚,暂按横向模量计算,碳纤维料厚初步按t≈1.7T(t为碳纤维零部件厚度,T为钣金件零件厚度)定义;考虑零件屈服,碳纤维屈服完全大于钢材,初步采用T300的碳纤维原材料。

经调研目前碳纤维零件在车身上的常规连接主要采用的是胶粘+铆接的连接方式,经试验分析,选取常温固化的双组份胶及普通铆接螺钉进行连接。

2 碳纤维结构优化分析

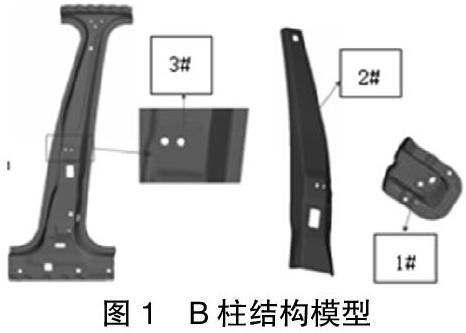

通过将B柱加强板中的支撑板替换为碳纤维零部件后,在达到相同侧撞性能时,以此来分析碳纤维的减重效果。依据B柱结构,复合B柱加强板包括1#钣金加强板、3#小支架及2#的复合材料的内加强板。其中采用壳单元进行模拟,网格尺寸为5mm,使用Nastran软件进行分析求解。

将B柱总成,金属和复合材料力学性能代入Nastran软件,对各种方案的自由模态、轴向压缩、后向弯曲、侧向弯曲、3点弯工况等5种状态进行对比分析,以得出最优方案。

先行选取以下几种方案来进行对比分析B柱总成的刚度及强度,通过对比分析得出最优结构。

此项目为金属改制为碳纤维项目,主要对以下三种料厚进行分析:

(1)A1.8(料厚1.8mm)方向:该方案金属板结构形式和厚度(1.8mm)均保持不变,原2#金属板改为复合材料加强板,对其厚度和结构形式进行优化;

(2)A1.5(料厚1.5mm)方向:该方案金属板结构形式不变,厚度减薄至1.5mm,原2#金属板改为复合材料加强板,对其厚度和结构形式进行优化;

(3)A1.6(料厚1.6mm)方向:厚度减薄至1.6mm,原2#金属板改为复合材料加强板,对其厚度和结构形式进行优化。

经过多轮优化分析,最终分析结论如下:

A1.6方案刚度和原金属方案匹配度最高,但减重效果一般;A1.8方案工艺难度最小,成本最低,但减重效果最差;A1.5方案减重效果最好,但需多开模具,工艺最复杂,成本最高。

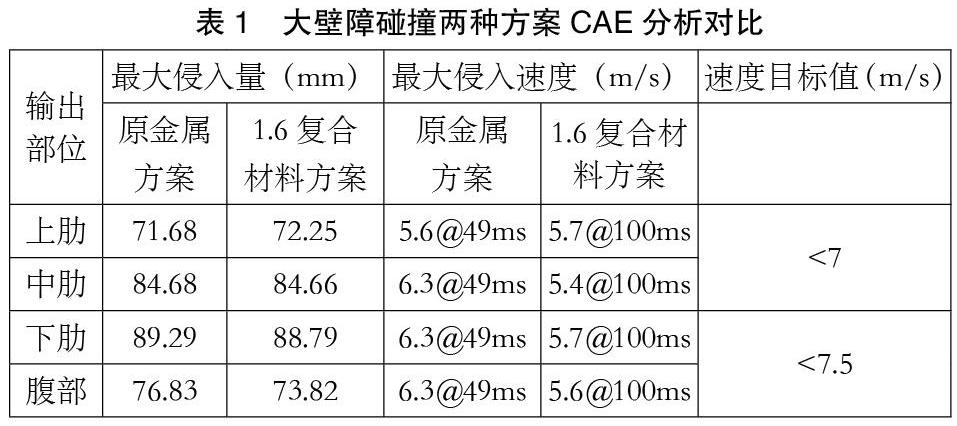

综合成本、工艺以及性能等方面考虑,A1.6方案符合目前的要求。依据A1.6方案进行整车CAE分析。因B柱加强板金属结构的3点弯强度关系到整车碰撞的强度,则此复合材料性能主要从车身在大壁障50km/h速度碰撞下车身侵入量和侵入速度这两个方面来考量。大壁障碰撞模型中台车质量为1400kg,以时速50km/h的速度撞向整车。此时考量车身侵入量和侵入速度。收集分析参数如表1。

3 试验结果分析

通过表1对比数值可以看出,主要的4个考核点中碳纤维制作的B柱加强板有3个考核点优于金属方案,性能具备明显优势,能够满足整车强度性能。B柱加强板的强度关系到整车碰撞的强度,经验证分析,碳纤维B柱加强板白车身在性能达到原钢制白车身的情况下,单件减重可达55%以上,减重效果显著。

4 结论

本文通过国产品牌汽车开发,应用碳纤维车身钣金件,并对其进行CAE分析,确认B柱加强板应用碳纤维材料技术的优势,形成技术储备。目前国内碳纤维尚处于起步阶段,原材料及生产工艺明显落后于国外,且成本较高,但随着未来碳纤维技术的成熟及发展,碳纤维材料必将大批量应用于车身,大大提升整车的强度以及未来对汽车满足轻量化的要求。

参考文献:

[1]范云飞,孙然然.轻量化汽车材料技术的最新动态[J].工业B,2015(05):51.

作者简介:杜治雄(1982-),男,湖北荆门人,本科,助理工程师,研究方向:汽车研发。