节温器主阀压力值计算方法对比

刘吉林 王宏大 王次安

摘 要:文章对比讨论了三种确定节温器主阀压力值的方法,并通过实际分析计算进行验证。通过分析可知,使用一维分析的边界进行的三维计算可以得到更精确地压力值。

关键词:节温器;仿真分析;Flowmaster

中图分类号:U464.138 文献标识码:A 文章编号:1671-7988(2019)04-123-02

引言

節温器主阀两侧的压力差,是设计节温器的关键参数之一。为同步进行零部件开发,通常在没有实物之前进行仿真分析,初步估计节温器主阀两侧的压力值。该压力值的精确计算有着重要意义。当预估的压力值过高,导致节温器响应缓慢;而预估值偏低又将产生泄露的问题。

为避免这类情况的发生,在分析过程中采用一维和三维的双重分析,精确计算主阀两侧的压力值。

1 分析方法探讨

通常,在设计之初要确定节温器两侧压力差时,都是参考冷却水泵在额定点的扬程数据。其理论依据是水泵是整个冷却系统的压力源,任何冷却系统下级零件的压力差都将低于水泵输出的压力差(即,扬程)。而额定点通常又都是最高转速,此时水泵确实也处于最高转速。

这里需要注意的问题如下:其一,水泵额定点的性能参数实际上一条曲线,不同流量对应不同的扬程。其二,给定的额定点数据,是额定转速下大循环开启后的水泵输出数据。而给节温器提供参数时,节温器并不开启,此时水泵并不在额定点工作。这种情况下,水泵实际输出的扬程要高于大循环开启后的扬程。

此外,对于系列化平台化的发动机,为了适应各种改型产品,水泵对于具体的机型也不一定工作在最初的额定点上。

即使水泵额定点扬程符合要求,要想得到节温器主阀前后压差,还需要减去水套的压损、从发动机出水口经散热器再到发动机入水口这之间的静压损失。

所以直接以水泵额定点扬程作为节温器设计的输入参数是一种过度设计的思路,并不能视为安全余量。这将使节温器主阀弹簧刚度系数过大,造成响应缓慢的问题。

分析节温器主阀两侧压差,需要建立冷却系统分析模型,根据额定点小循环状态下全系统的压力分布进行分析。

通常进行冷却系统分析的时候,都是建立冷却系统一维分析模型。将冷却系统抽象成管路、接头、流阻块和水泵。这样可以提高分析速度,降低建模的复杂程度。按以往的分析经验来看,一维分析的流量结果通常误差很小,而节点压力偏差较大。这是建模简化带来的必然结果,因为各种管路汇合或分离的腔体都不能精确转化成分析元件,只能抽象成若干接头的排列组合。

而使用三维软件建模,如果建立全系统则工作量大且复杂,如果只建立节温器局部又缺少边界。

所以使用一维分析的流量结果作为边界,再采用三维分析的方式建立节温器阀座(含节温器)的精确模型,而后进行压力分析,可以获得较为理想的计算结果。

2 建模及数据处理

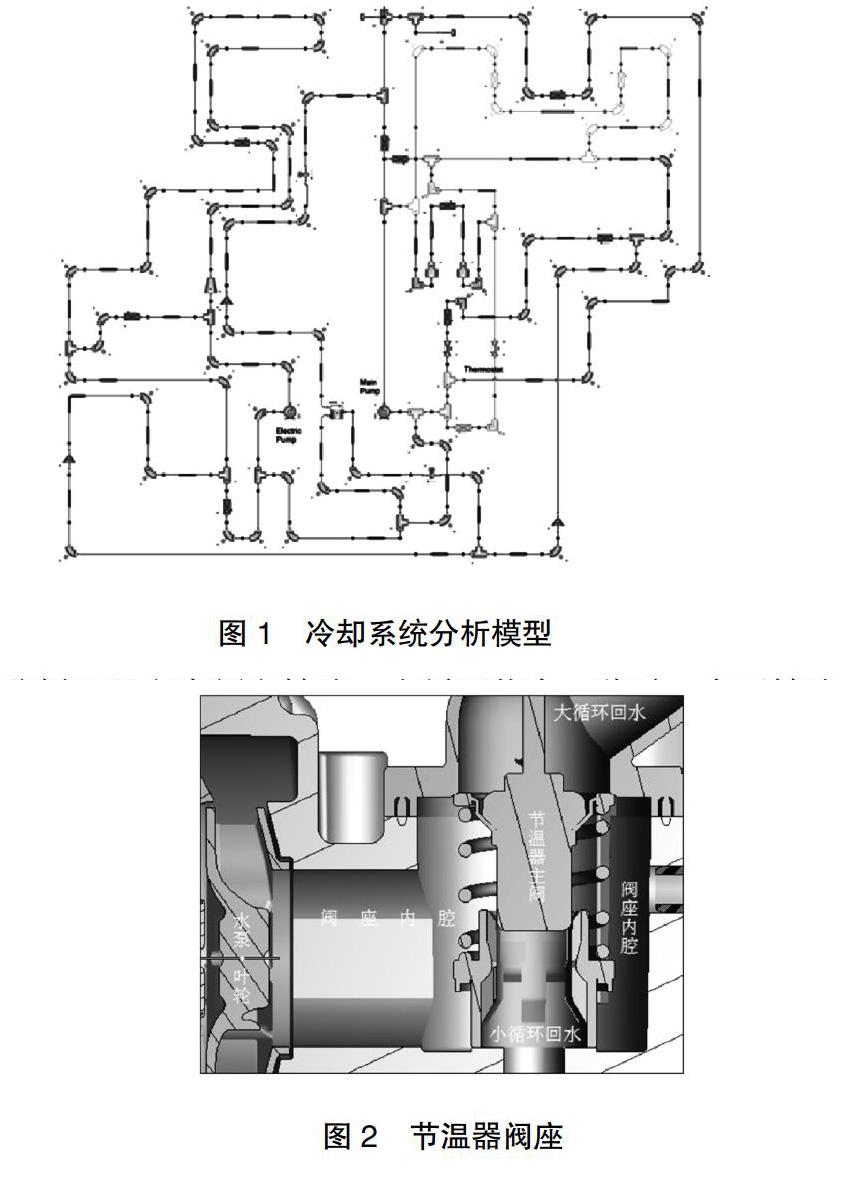

对于某款汽油发动机,为精确计算节温器主阀压差,建立全系统一维分析模型,如图1。

分析工况定为额定转速,小循环状态。此时,水泵转速最高,系统总流阻最大,小循环状态下节温器关闭,节温器阀前后压差最大。读取模型中节温器阀座各个进出口的流量数据,各个节点的压力数据。

通过读取的节点压力数据,已经可以计算出节温器前后的压力差。该数值用于最终和三维分析的结果作对比。

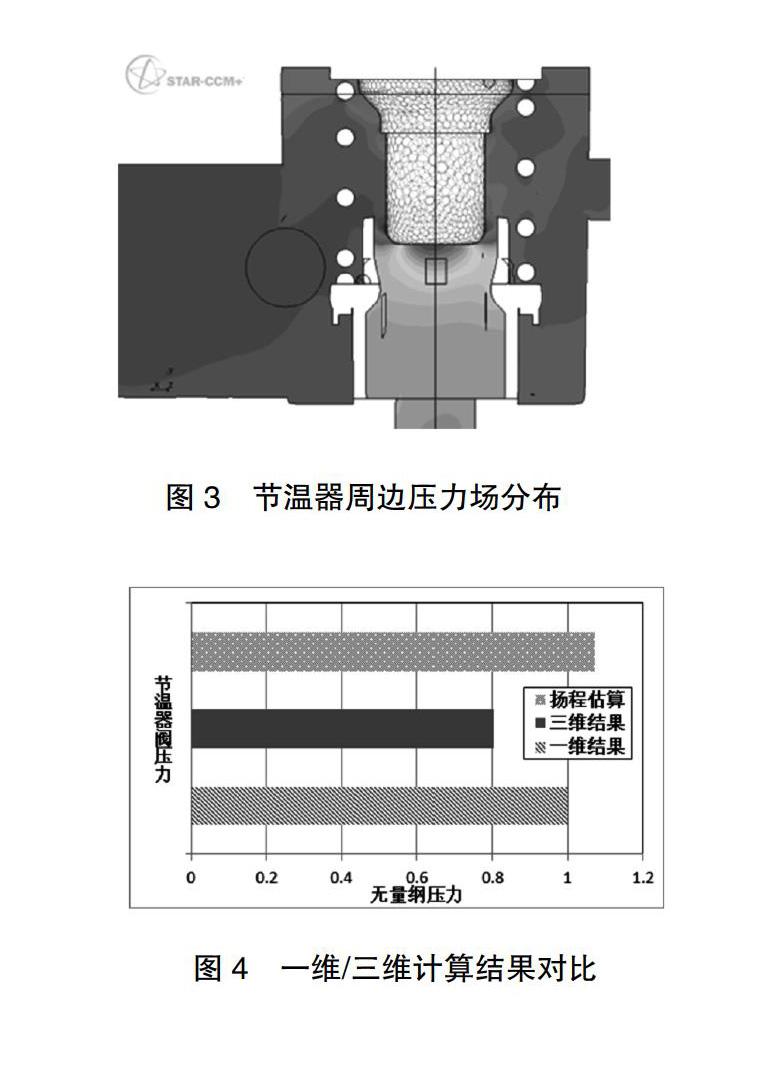

节温器阀座(含节温器)的三维几何数模如图2所示。抽取内腔作为流体分析对象。

将一维分析的各个入口的流量数据作为边界,设置出口为压力出口,计算整个流体区域的压力分布。结果如图3所示。

从上图可知,小循环状态下,节温器下表面压力值最大,显著高于节温器阀的上表面。而前文的一维分析无法得到这一差异,只有节温器阀内外两个节点的压力值。

为获取节温器所受液体垂直向上的作用力,沿Y轴作积分运算。从结果还可发现,液体的剪切力对阀的压差贡献得很小,可忽略。

3 结论分析

三维积分的结果直接就是节温器主阀两侧的压差;一维结果只是压力差,需要乘以阀体在Y方向的投影面积。结算结果如图4所示。

如上图,三维计算要低于一维计算结果,这是因为三维分析有着更多的细节,能够更精确的反映出节温器阀的几何结构,而一维分析只能从节点总压进行计算,无法考虑前文图3所展示的压力分布。而直接根据水泵扬程估算的压力差最大。通过三维分析得到的结果比根据扬程估算的结果要低25%。

4 结语

通过对比分析可知,采用三维分析可以更准确的获得节温器主阀的压力差。这将有利于提高阀门的响应性,有利于冷却系统的快速反应。

参考文献

[1] Flowmaster软件参考文档.

[2] 高巧,刘吉林等.某型号柴油发动机冷却系统分析及优化[J].汽车实用技术.2017(8), 129-131.