基于平面凸轮机构的双“8”轨迹无碳小车设计概述

王攀 吴静

摘 要 根据第六届全国大学生工程训练综合能力竞赛项目要求,依据机械原理与机械设计相关基础知识及已有的实践经验,设计制作基于平面凸轮机构的双“8”轨迹无碳小车。根据小车理论轨迹,计算传递机构和转向机构的各个参数,用 SolidWorks 进行运动仿真,优化参数。本小车在第六届全国大学生工程训练综合能力竞赛四川赛区中绕了12个双“8”,基本达到设计目标。

关键词 无碳小车;平面凸轮;运动仿真;结构设计

随着社会的发展,人们的节能环保意识逐步增强,“无碳”的设计理念也越来越受到重视,发展节能环保机械已经成为机械领域研究的热点,第六届全国大学生工程训练综合能力竞赛命题为“以重力势能驱动的具有方向控制功能的自行小车”。本文根据大赛规定,设计一种能够绕双“8”轨迹行走的无碳小车,包括了特定的微调装置,传动装置和变径定比滑轮。

1 结构设计

1.1 设计要求

根据以往传统项目的经验,无碳小车的结构主要是动力机构、驱动机构、转向机构、传动机构等。

1.2 动力机构

为了充分利用砝码的重力势能,小车采用变径定比滑轮[1],绕线轴通过细绳与大径轮相连,砝码通过细绳与小径轮相连,通过力矩计算和实践得出大小径之比R1∶R2=1.5∶1时得到理想效果。

1.3 传动机构

无碳小车对于传动机构的要求为:效率高、传动稳定、结构简单,由于齿轮传动刚好具有上述特点,因此本小车选用齿轮传动。此在设计小车时,将三级齿轮传动分为了两个部分,绕线轴向后将动力传递给主动轮时采用二级齿轮传动,传动比为i1∶i2∶i3=1∶2∶3.5;绕线轴向前传动时与凸轮齿轮采用一级齿轮传动,传动比为i4∶i5=2∶1,模数为0.6。

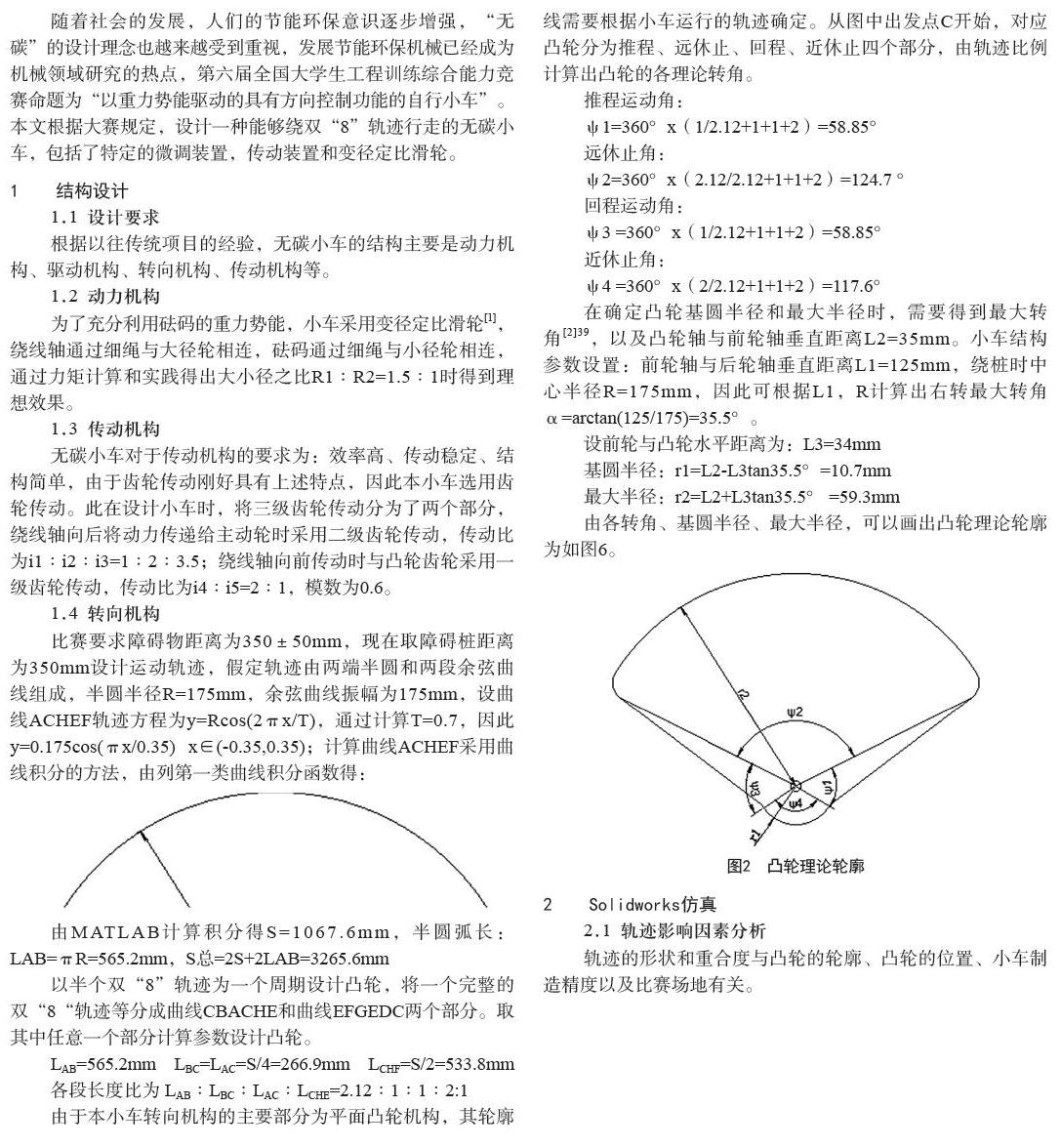

1.4 转向机构

2 Solidworks仿真

2.1 轨迹影响因素分析

轨迹的形状和重合度与凸轮的轮廓、凸轮的位置、小车制造精度以及比赛场地有关。

仿真分析时凸轮轮廓需要在仿真中根据轨迹微调。

凸轮位置分析时,我们以前轮轴线为基准,凸轮安装位置与推杆控制在同一水平高度,通过控制前轮与凸轮水平距离L3的大小控制前轮转角,L3增大,前轮左右转角减小,小车转弯半径增大;L3减小,前轮左右转角增大,小车转弯半径减小。

2.2 仿真步骤

根据小车理论数据,运用SolidWork三维软件建模和装配,并且运用Motion分析仿真模拟小车轨迹,具体步骤如下。

由图3可知,轨迹基本完全闭合,测得L=33.7mm,为理想轨迹。

3 实战验证与总结

(1)通过对大赛规则和场地分析,计算绕行轨迹總长,设计小车结构及凸轮参数。

(2)通过Solidworks仿真,获得理想凸轮轮廓和前轮与凸轮水平距离L3。

(3)在第六届全国大学生工程训练综合能力竞赛初赛中绕12个双“8”轨迹,进入决赛,获得四川省一等奖。

参考文献

[1] 张宝庆,肖富阳,黎晓琳,等.重力势能小车"轨迹法"创新结构优化设计[J].机械传动,2012,36(03):32-34.

[2] 胡越铭,高德文,张瑞,等.基于凸轮组合机构的"8"字形无碳小车创新设计[J].北方工业大学学报,2014,26(1):39-41.