基于FiberSIM的复合材料设计制造一体化技术探讨

李林

摘 要 复合材料是材料与结构同时形成,材料性能与结构形式和工艺方法密不可分。传统的模线/样板模拟量工作法已不适合现代大型飞机整体零件的加工需求。基于FberSIM软件的复合材料设计制造一体化技术,以数字量传递信息更加准确、高效,与自动下料系统和激光铺层定位系统等的集成,打通了复合材料构件设计、工艺模拟、制造的数字化生产线。

关键词 设计制造一体化;设计/制造数据转化;数字化制造

复合材料有着良好的抗疲劳、抗腐蚀、可设计性和减重效果,其已成为先进飞机结构的必选材料。随着飞机设计技术的飞速发展,复合材料结构也向着零件大型化、结构整体化方向发展。结构尺寸的增大和集成程度的增加,对制造工艺提出了很高的要求。本文以某民用飛机复合材料翼梁的研制,阐述复合材料数字化设计/制造技术。

1复合材料数字化设计制造一体化技术

与传统的顺行设计不同,数字化设计采用并行设计,对复合材料构件每一铺层进行数字化定义,将复合材料构件产品数字化定义数据从设计初期传递至工装设计、工艺设计、数字化剪裁设备和激光铺层定位系统,利用计算机软硬件及数字化设备,打通了复合材料构件从设计到制造过程的数据流[1]。

2复合材料翼梁设计

某民机中央翼盒翼梁由碳纤维预浸料铺贴的[型层压梁、共固化的2根水平加强筋和机械连接的4根垂直加强筋组成。

按结构形式,将层压梁的腹板看作柔性层压板,缘条看作刚性层压板。根据经典层压板理论及铺层设计原则,通过受力分析、计算,层压梁划分为9个厚度区域并得出相应区域理论铺层总数。

通过对层压梁腹板、缘条失效分析,逐步修正、迭代计算确定层压梁几何尺寸及各区域相应铺层数、铺层比例和铺层顺序的正确性[2]。

3翼梁的设计/制造数据转化

翼梁三维模型建好后,可用于零件工装的设计制造,同时关联复合材料设计/制造软件-FiberSim,完成基于三维模型的经设计校核的每一铺层的数字化定义。铺层材料采用碳纤维单向带预浸料,应用自动铺贴工艺。

层压梁铺层划分为9个厚度区域,相应会产生18个过渡区。zone1与zone3/4及zone2与zone3/5过渡区位于梁缘条圆角区,该位置是缘条与腹板受力过渡区且是铺层固化成型易变形区,要求纤维铺层过渡舒缓,故对该区域铺层过渡按1:40铺放,其他区域按1:20铺层过渡。

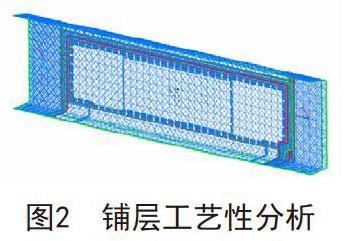

利用软件功能生成纤维铺层片(ply),对生成的纤维层片进行工艺可行性分析。如有部分纤维变形过大,可采取优化铺放起始点、优化拼接位置以及铺层分开后连接等方法来消除纤维变形过大。优化后的层压梁纤维铺层工艺可行性分析结果。

对已确定纤维铺层片位置的层压梁进行三维数字化标注(MBD),并生成铺层表及铺层片下料平面展开图(Flat Pattern)。

通过FiberSim数据接口将铺层位置、铺放顺序及铺层片平面展开信息文件分别输入到排样系统、自动剪裁机、激光铺层定位系统和自动铺放机等制造设备,生成优化排样、下料、各铺层精确定位以及纤维铺放等程序文件。

对复合材料构件产品每一铺层进行数字化定义,使设计人员在设计初期就能可视化铺层形状和工艺可行性,发现制造问题并采取相应的纠正措施,达到制件几何、材料、工程要求及工艺要求之间的均衡,形成从设计到制造的数据流,实现各工种的并行工程。

4翼梁的数字化制造

由于翼梁结构尺寸大、变截面多且铺层复杂,相比成型效率低的手工铺叠工艺,自动铺带技术(ATL)与热隔膜成型工艺(Hot Forming)相结合的方法,可实现大型平板类零件快速、高质量的制造及固化成型。

5结束语

通过FiherSIM软件进行数字化设计与制造技术改变了复合材料传统的制造模式,由模拟量转变为数字量传递制造信息,体现了并行工程理念。数字化技术的成功应用,保证了复合材料零件数字化定义的单一产品数据源,缩短了产品制造周期,提升了设计准确性,降低了研制成本。

参考文献

[1] 燕瑛,王正龙,刘秀芝. 复合材料结构数字化设计与工艺制造一体化技术研究及应用[J].航空制造技术,2007,(8):44-48.

[2] 王咏梅.浅谈国内复合材料设计制造一体化技术[J].航空制造技术,2012,414(18):49-52.