发动机装配过程中回转力矩测试缺陷分析研究

戎炯镭

摘 要:发动机回转力矩测试通过监控曲轴旋转过程中的力矩变化,判断旋转机构摩擦副是否存在异常情况。通过回转力矩测试的大数据统计分析,设置合理的检测窗口,可以有效提前检测出粘附在轴瓦上的各类异物颗粒,将缺陷发动机控制在生产线内,降低发动机在汽车运行中的咬死的风险。同时试验数据表明回转力矩测试缺陷主要颗粒成分来源与缸体和连杆,Var4和Var2可以有效检测95%以上的力矩异常情况。

关键词:发动机;回转力矩;异物颗粒;轴瓦

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)23-173-03

The Research for the Detection Analysis of Rotational Torque Test in Engine Assembly

Rong Jionglei

( SAIC Volkswagen Automotive CO., LTD., Shanghai 201805 )

Abstract: The engine rotational torque test judges whether there is abnormal condition of friction pair of rotating mechanism by monitoring the change of torque in the process of crankshaft rotation. By statistical analysis of large data of rotational torque test and setting reasonable detection window, all kinds of foreign particles adhering to bearing bush can be detected effectively in advance, defective engine can be controlled in production line, and the risk of engine biting in automobile operation can be reduced. At the same time, the test data show that the main particle components of rotational torque test defects are from cylinder block and connecting rod. Var4 and Var2 can effectively detect more than 95% of the abnormal moment.

Keywords: Engine; Rotational torque; Foreign matter; Bearing

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2019)23-173-03

1 引言

随着发动机制造和装配技术不断进步,各发动机生产厂家积极采用先进的检测设备,对生产质量加以检测和控制,及早的发现产品制造和装配中的缺陷[1-3]。发动机装配过程中可以利用回转力矩测试设备检测曲轴与轴瓦之间是否有异常情况,如夹杂异物、零件尺寸配合异常等。

2 回转力矩测试概述

发动机回转力矩测试是评价发动机装配质量和装配过程的一个关键工序。回转力矩测试设备一般会在连杆活塞机构装配完成后的工序,可以提前发现曲轴旋转机构异常情况,完成返修,降低返修成本。

发动机回转力矩测试包括3个检测阶段和4个检测力矩窗口。

回转力矩测试阶段:

阶段1:力矩啟动阶段,曲轴旋转角度从0°到180°;

阶段2:力矩检测阶段,曲轴旋转角度从180°到900°;

阶段3:力矩回位阶段,曲轴旋转角度从900°到1080°。

回转力矩测试检测窗口:

Var1:回转力矩平均值,评价曲轴旋转在230°到900°之间的力矩平均值;

Var2:回转力矩最小值,评价曲轴旋转700°到740°之间的力矩最小值,此时1/4缸处于上止点,2/3缸处于下止点;

Var3:启动阶段力矩,评价曲轴旋转0°到18°之间的启动力矩值;

Var4:回转力矩最小值,评价曲轴旋转525°到565°之间的力矩最小值,此时2/3缸处于上止点,1/4缸处于下止点。

3 测试方案

本试验基于发动机装配线A250工位力矩测试设备,对某发动机装配线上生产的EA888发动机进行回转力矩值测试,通过大数据分析(40余万台发动机),选取测试力矩值异常的发动机进行拆解分析,确认曲轴与轴瓦之间是否有异常情况。针对异常的情况,由EDX清洁度实验室对其进行能谱鉴定,确认异常原因。

4 试验结果及分析

4.1 回转力矩测试异物颗粒分析

经试验验证及数据分析,导致发动机装配过程中回转力矩测试检测异常主要有以下几种缺陷模式。

缸体成分:轴瓦上缸体成分主要来源于缸体本身,主要是由于缸体加工过程中产生的颗粒粘附在主轴承盖上下表面。

连杆成分:轴瓦上连杆成分来源于连杆本身,主要是由于连杆本身和连杆盖涨断时产生的颗粒。

曲轴成分:轴瓦上曲轴成分来源于曲轴本身,主要是由于曲轴加工表面有毛刺,特别是油孔边缘和加工过渡面。

TQS料箱漆皮:轴瓦上的漆皮来源于曲轴料箱和连杆料箱漆皮,是由于料箱循环使用中与零件接触点磨损导致漆皮脱落粘附在零件上。

轴瓦钢被:轴瓦上的钢被成分来源于轴瓦安装时切削出来的颗粒,主要原因是由零件尺寸配合导致安装困难,易切削。

轴瓦划痕:主要是由于个别轴瓦与曲轴之间配合过紧,回转力矩测试时导致轴瓦有划伤。

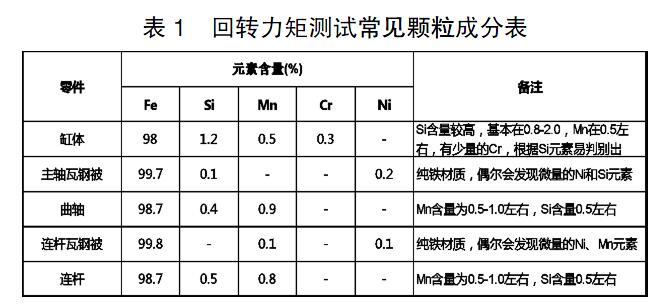

通过EDX能谱鉴定,可以判定回转力矩测试中异物颗粒来源,表1为回转力矩测试中常见颗粒成分表。

表1 回转力矩测试常见颗粒成分表

4.2 试验监控窗口

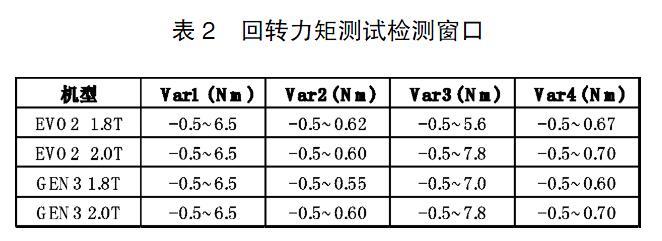

通过大数据分析,确定各机型发动机的回转力矩检测窗口,如表2所示。当其中任何一个阶段的数据超出了设定的范围,设备就默认当前发动机状态为不合格并下线拆解分析。

表2 回转力矩测试检测窗口

4.3 试验结果及分析

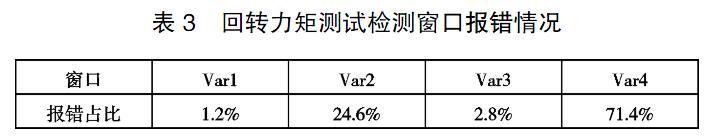

通过对报错数据统计分析发现,可发现异物在Var4窗口占比最高,其次是Var2窗口,如表3所示。說明发动机2/3缸处于上止点,1/4缸处于下止点时更易通过回转力矩测试检测出曲轴和轴瓦之间的异常情况。

表3 回转力矩测试检测窗口报错情况

拆解回转力矩值异常的发动机1799台,对主轴瓦和连杆轴瓦逐一进行检查分析,统计分析轴瓦表面异物情况并由EDX清洁度实验室对异物颗粒进行能谱鉴定,发现有异物或轴瓦划伤的发动机598台。

主要异物颗粒分布在主轴瓦和连杆轴瓦上,异物成分有缸体铁屑、曲轴铁屑、主轴瓦钢被、TQS料箱漆皮、连杆铁屑等,异物成分及颗粒大小详细分析如表4所示。

表4 回转力矩测试异物成分分析表

从试验数据可以看出来:回转力矩测试异物颗粒主要缸体成分和连杆成分,占比约为59.7%,是导致回转力矩测试的主要缺陷模式。

5 结论

通过发动机装配过程中的回转力矩测试,可以提前发现装配过程中发动机曲轴和轴瓦之间的异常情况,降低发动机在汽车运行中的咬死现象。

采用发动机回转力矩测试方法,对装配过程中曲轴和轴瓦异常分析研究,可以得出以下结论:

(1)回转力矩测试检测针对轴瓦和曲轴表面的异物颗粒以及零件尺寸配合的异常情况;

(2)回转力矩测试在Var4和Var2窗口可以检测出发动机旋转异常占比高于95%;

(3)缸体颗粒和连杆颗粒是回转力矩测试异常的主要缺陷模式,占比约为59.7%;

(4)异物颗粒大小与回转力矩测试力矩值没有明显正相关关系。

参考文献

[1] 计维斌,王钰.发动机在线检测技术的新发[J].汽车制造业,2005, (05).

[2] 谢相勇,王小娟.浅谈发动机生产测试方式及其应用[J].装备制造技术,2015,(07).

[3] 任永强,苏鹏,发动机装配缺陷在线诊断[J],组合机床与自动化加工技术,2010,(10).