氟硅酸制备HF和CaF2生产方法简述

施浩进 丁铁福 杨 波 赵 阳

(浙江衢化氟化学有限公司,浙江衢州324004)

0 前言

现有氟化氢(HF)生产工艺所采用的主要原料为萤石,随着氟化工的发展,氟化氢的需求量大幅增长,然而萤石资源日益稀少、日趋珍贵,寻找新工艺替代萤石生产氟化氢迫在眉睫。

氟硅酸又称硅氟氢酸,无水物是无色气体,不稳定,易分解为四氟化硅和氟化氢。水溶液无色,呈强酸性反应。有腐蚀性,能侵蚀玻璃,保存于蜡制或塑料制等容器中。

磷矿石中伴生的氟占世界氟储量的90%以上[1],目前仅有实际开采价值的磷矿中就有8~14亿t氟,相当于16~28亿t萤石,因此,磷矿石中的氟就成为未来的主要氟资源。氟是磷矿组成中的主要成分之一,通常是与磷矿中的磷按一定的比例存在,在磷矿石中以(Ca、Na、Mg)10(PO4)6-x(CO3)x(F)y(F)2的形式存在。

可以利用氟硅酸生产氟化钙(CaF2)、无水氢氟酸(AHF)、氟化铝以及冰晶石等,其中生产无水氢氟酸与氟化钙是氟硅酸较为优选的用途。

1 以氟硅酸为原料制备HF

由于氢氟酸的用途日益广泛,萤石资源日趋枯竭,从副产氟化物如氟硅酸生产氢氟酸的方法已受很多研究者的重视。但目前受到技术难度大、能耗高等因素的制约,发展速度较为缓慢。

迄今为止,国内外提出了很多利用氟硅酸溶液制取氢氟酸的方法。主要方法有氟硅酸铵法、石灰法、BUSS法(布什法)、火焰水解法、氟硅酸与硫酸反应的回收法以及氨法氟化氢法等,其中氨法氟化氢法在国内又分为云南氨法氟化氢工艺和贵州氨法氟化氢工艺。各种工艺都有一定的优点,每种工艺都只解决了一部分问题,各种工艺又都存在着现有技术暂时无法很好解决的技术难点。

1.1 氟硅酸铵法[2]

将四氟化硅气体与循环的氟化铵溶液反应生成氟硅酸铵,然后用氨中和,生成二氧化硅沉淀和氟化铵,反应式如下:

过滤除去沉淀的二氧化硅得到氟化铵溶液。除留足循环用量外,多余部分在140~150℃浓缩,然后在170~180℃用硫酸分解得无水氟化氢和硫酸氢铵。

也可将上述制得的氟化铵与氟化钾反应生产氟氢化钾后,再加入氟化钠使其转化成氟氢化钠,然后加热至300℃分解得氟化钠和99.9%的无水氟化氢。此外,还可将氟硅酸与碳酸钠等碱性溶液反应制得氟化钠和氟化氢。此工艺方法需要将大量的水进行蒸发,所需的能耗非常高。因此,工业化的前景并不非常理想。

1.2 石灰法[2]

将磷酸副产的质量分数为20%的氟硅酸溶液与氢氧化钙于70~75℃进行中和反应生成氟化钙,产物经过滤、造粒后送入转窑通入蒸汽加热至1 050℃生成氟化氢,反应式如下:

氟化钙也可用碳酸钙悬浮物与氟硅酸直接反应生成。此工艺方法所需的温度非常高,存在设备选型困难及能耗大等问题,工业化的前景亦不是非常理想。

1.3 BUSS法(布什法)[2]

将磷肥厂洗涤废气得到的氟硅酸浓缩并气化为HF、SiF4和H2O的混合物,然后用多元醇有机溶剂选择吸收氟化氢,经真空蒸发从溶剂中解吸氟化氢,液化,再经两级精馏提纯得到无水氟化氢。此方法的优点是有机吸收剂可以循环使用,工艺流程相对较短;其主要缺点是设备材质选择困难,工艺条件控制难度大,能耗也较大。因此,此方法的工业化前景不佳。

1.4 火焰水解法[2]

四氟化硅用氢或烃火焰在1 100℃以上水解可得二氧化硅和氟化氢,气体中约有70%~85%(以元素氟计)转化为氟化氢,用稀的氢氟酸吸收,再经浓硫酸脱水可得无水氟化氢。此工艺方法中产生的稀硫酸溶液处理难度比较大,一般可用于磷矿加工,但用途较窄,存在硫酸回收和处理等的环保问题。

1.5 氟硅酸与硫酸反应的回收法[2]

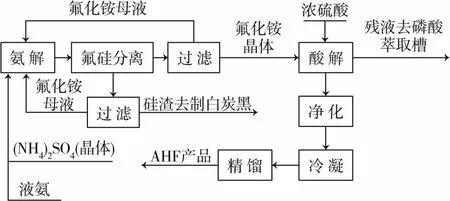

回收法是在BUSS法基础上创新改进得到的新工艺技术,利用磷矿石分解生产磷酸副产的氟硅酸为原料与浓硫酸反应制取无水氟化氢。主要的工艺流程方框图见图1。

图1 硫酸直接分解氟硅酸生产氟化氢工艺流程方框图

由瑞士BUSS公司、贵州瓮福集团和华陆工程科技有限责任公司共同开发设计的贵州瓮福蓝天20 kt/a无水氟化氢装置使该技术首次在全球范围内实现了回收法的工业化生产。此方法中有大量的稀硫酸产生,在磷肥企业中该硫酸可以重新使用,但在其他企业中硫酸能否循环利用是一个技术难点。

1.6 氨法氟化氢法

1)云南氨法氟化氢工艺[3]

用质量分数为3%~14%的氟化铵溶液或水吸收磷肥生产过程中排出的含氟气体,得到含(NH4)2SiF6质量分数为8%~32%的氟硅酸铵溶液或含H2SiF6质量分数为18%~25%的氟硅酸。通入气化的液氨进行氨解反应得到含SiO2·n H2O固体的氟化铵溶液,将二氧化硅过滤后得到的氟化铵稀溶液进行蒸发浓缩、干燥得到氟化铵与氟化氢铵的固体混合物,将该固体混合物与浓硫酸在高温下进行酸解反应得到氟化氢气体,再经净化、水吸收得到氢氟酸或经净化、冷凝得到无水氟化氢。酸解得到的硫酸铵与硫酸氢铵的混合物再与气化的液氨或碳酸氢铵混合进行中和反应得到肥料级硫酸铵。此工艺流程中存在的主要难点:(1)含氟稀氨水的处理;(2)在酸解过程中存在液固混合物的传递和加热,工艺流程的设置及设备选型。云南氨法氟化氢工艺流程方框图如图2所示。

图2 云南氨法生产氟化氢的工艺流程方框图

2)贵州氨法氟化氢工艺[3]

以含氨、氟化铵的溶液吸收磷肥生产过程中排出的含氟气体,得到含(NH4)2SiF6晶体的氟硅酸铵料浆,经过滤得到氟硅酸铵固体。或以含H2SiF6质量分数6%~26%的氟硅酸为原料,通入氨气进行中和反应得到(NH4)2SiF6溶液,将溶液蒸发浓缩至析出(NH4)2SiF6晶体,将浓缩料浆过滤得到氟硅酸铵固体。氟硅酸铵固体与液氨同时加入饱和氟化铵溶液中进行氨解反应得到含NH4F晶体和SiO2·n H2O固体的氟化铵料浆,对该料浆的NH4F晶体和SiO2·n H2O固体进行物理分离和过滤即可分别得到NH4F晶体和SiO2·n H2O硅渣。NH4F晶体与硫酸在高温下进行酸解反应生成粗氟化氢气体,再经洗涤净化、冷凝得到无水氟化氢。酸解残液的主要成分是硫酸和硫酸氢铵的混合物,该酸解残液加入磷酸萃取槽进行回收利用。此工艺解决了云南氨法氟化氢工艺中存在的问题,是云南氨法氟化氢工艺的发展。

贵州氨法氟化氢工艺流程方框图如图3所示。

图3 贵州氨法生产氟化氢的工艺流程方框图

2 以氟硅酸为原料制备CaF2

2.1 氨法

利用磷肥生产过程副产的氟硅酸和氢氧化钙(或碳酸钙)为原料在氨的作用下分两步反应合成氟化钙。第一步由氟硅酸与氨气或氨水反应生产氟化铵和二氧化硅,氟化铵溶解度高,而二氧化硅不溶于水,通过过滤即可分离出二氧化硅。化学反应式如下:

第一步反应得到的滤液即为氟化铵溶液,第二步反应可以分成两种方法:氢氧化钙法和碳酸钙法。

1)氢氧化钙法[4]

将氟化铵溶液与氢氧化钙反应生产氟化钙和氨水,通过过滤将氟化钙和氨水分离。氨水经精馏后直接作为原料返回第一步反应中,反应式如下:

所得溶液经过滤、洗涤、干燥即得氟化钙产品,产品质量分数高达97.7%,二氧化硅质量分数低于0.71%,氟和氨回收率高。此工艺流程中所选用的原料氢氧化钙价格与碳酸钙相比较高。图4为氨法氢氧化钙法制备氟化钙的工艺流程简图。

图4 氨法氢氧化钙法制备氟化钙的工艺流程简图

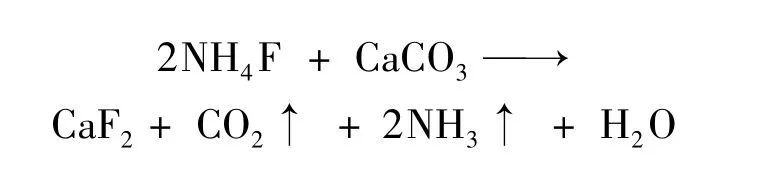

2)碳酸钙法

将氟化铵溶液与碳酸钙反应生产氟化钙、氨水和二氧化碳,通过过滤将氟化钙和氨水分离。反应式如下:

氨法碳酸钙法制备氟化钙的工艺流程方框图见图5。

图5 氨法碳酸钙法制备氟化钙的工艺流程方框图

此工艺流程中所选用的原料相对于氢氧化钙而言较为便宜,但碳酸钙中的成分比氢氧化钙中的复杂,因此,所得氟化钙产品的质量比采用氢氧化钙方法的要低。

氨法工艺解决了氟化钙与二氧化硅难分离以及产品纯度低的问题,但存在工艺流程较长、氨回收过程中所需能耗较大等问题。

2.2 氟硅酸钙热分解法[4]

氟硅酸钙热分解法是用氟硅酸和氧化钙为原料先生成氟硅酸钙,通过过滤得到的滤饼为氟硅酸钙固体,然后将该固体在200~600℃高温分解,得到氟化钙固体产品和四氟化硅气体。四氟化硅气体用水吸收,过滤掉二氧化硅后得到氟硅酸,氟硅酸经浓缩后继续作为原料与氧化钙进行反应。所得的SiO2固体经洗涤干燥后得到白炭黑。主要反应式如下:

此工艺的主要缺点是氟一次转化为氟化钙的产率太低,大量四氟化硅气体需在系统中循环使用,能耗非常高。图6为氟硅酸钙热分解法制备氟化钙的工艺流程图。

图6 氟硅酸钙热分解法制备氟化钙的工艺流程图

2.3 碳酸钙法[4]

Bayer/Kahchemie公司采用石灰石与氟硅酸反应制得氟化钙,并控制反应体系中水的含量使反应溶液为饱和碳酸溶液,浓度约为0.04 mol/L,反应后混合料浆理论pH为3.9。化学反应式如下:

此方法的难点是氟化钙与二氧化硅的分离,虽然有文献报道可加入少量絮凝剂改善介稳溶胶状态,但随着絮凝剂的添加所得的氟化钙质量分数就会大幅度下降,所含的杂质会大幅增加。

2.4 熟石灰法[4]

熟石灰法是用熟石灰与氟硅酸中和反应制备CaF2的方法,一般采用副产氟硅酸与氢氧化钙直接反应生成氟化钙及二氧化硅,并用特殊的方法将其分离。化学反应式如下:

此工艺的最大难点也是CaF2与SiO2的分离,此外还存在诸多问题,如氢氧化钙与氟硅酸反应不充分,所得氟化钙产品纯度不高,含有未反应的氢氧化钙,以及所得二氧化硅受分离的限制,利用率不高。

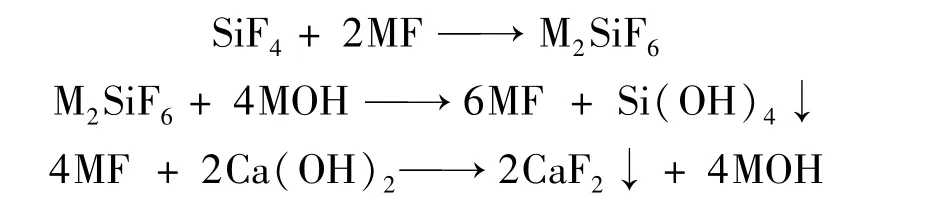

2.5 碱金属氟硅酸盐苛化转化法[4]

先用碱金属氟化物溶液吸收含SiF4的废气以生成碱金属氟硅酸盐,氟硅酸盐与苛性碱反应生成碱金属氟化物,再以氢氧化钙苛化生成氟化钙及苛性碱,生成的苛性碱返回使用。反应式如下:

该方法不消耗碱,苛化速率大。氟硅酸盐转化速率也大,转化完全,泥渣易沉淀分离,可得到高质量的氟化钙,但对杂质含量多的含氟气体不适宜。

3 结语

随着中国氟化工的发展,萤石资源不可避免地将日趋枯竭,以萤石为原料生产氟化氢进而生产其他氟化工产品的发展必然受到制约。利用磷肥生产中的副产氟硅酸制备氟化钙或直接制备氢氟酸,可弥补天然萤石资源的短缺。虽然目前的生产工艺普遍存在能耗大、产品品质不高等问题,但随着技术的进步,综合利用磷矿中的氟资源在不久的将来会成为萤石资源的重要补充,支持氟化工及磷化工的健康发展,开发利用氟硅酸资源具有明显的现实意义。