同步器齿套压淬变形分析及控制

赵 行,付占虎

(陕西法士特齿轮有限责任公司,陕西 西安 710077)

在进行变速箱高低档切换操作时,同步器齿套是要用到的重要零部件之一。但由于部分同步器齿套结构精密,要求其变形程度控制在一定的范围内,依靠渗碳直淬工艺显然无法保证。因此,我们采取压淬工艺,具体压淬工艺流程如下:

图1 压淬工艺流程图

内花键周节累积和内花键M值是衡量零件标准程度的重要参数,零件超出这个界定范围就只能报废。为提高零件生产的高效性,增强同步器齿套压淬变形控制能力,我们做出以下分析。

1 某型号同步器齿套简介

我司生产的齿套采用8620H材料,外径Φ 200mm,高度30mm。同步器齿套的尺寸要求较为严格,根据图纸要求,零件成品公差范围要求如下:内花键周节累积≤0.15mm,内花键M值为123.07mm ± 0.07mm,以下不再做特殊说明[1]。

2 齿套变形情况统计

我们选取10个状况相似的易变形零件毛坯,将其分成两组,分别对其进行编号。第1组不做特殊处理,按照常规流程进行加工,实验人员实时记录下齿套在热处理前、渗碳空冷后以及压淬处理后的内花键周节累积以及内花键M值等各项数据,以供后续分析,详见表1。第2组则交由技术人员查明原因,根据第1组实验中遇到的问题进行及时调整之后再做处理。

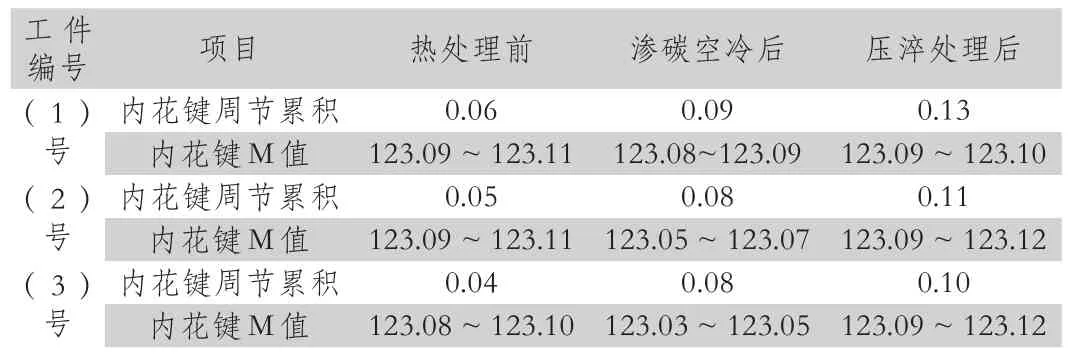

表1 第1组数据

表1的数据表明热处理之前,零件的各项尺寸总体较为稳定,基本处于标准误差以内。渗碳空冷后,虽然内花键周节累积有所变动,但幅度不是很大,而内花键M值已隐隐有超出误差范围的趋势。而压淬处理后,二者均已明显超出限定标准尺寸的误差。显然这批工件只能做报废处理。本组实验后,技术人员对实验数据进行了分析,罗列出了几点可能导致工件出现较大误差的原因[2]。

3 齿套淬火变形的原因分析

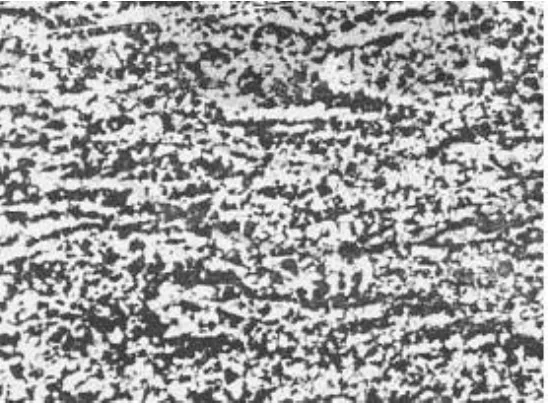

齿套淬火变形的根本原因是其截面厚度不一,受到热胀冷缩作用的影响较为严重。由于不同部位冷却的速度不一样,收缩的幅度不一样。此外,齿套的外圆部分受热不匀在淬火后形状变得不再规则,通常状况下会采取二次加热来尽量弥补热应力造成的变形,调整变形程度使其在规定范围内。然而,数据显示这批零件的状况更为复杂:在渗碳空冷后,已经有较大幅度的变形,而且压淬不仅没能减小变形幅度,反而使其变形加大。分析认为极有可能是等温正火出现带状组织(图2),导致组织应力超出正常范围,从而使零件的变形进一步失控[3]。

图2 齿套淬火变形截面图

经过进一步分析,我们基本确定这批零件的等温正火组织不均匀。同时通过对渗碳空冷环节变形的原因深究,发现虽然装夹方式符合工艺要求,但装夹方式及工装使用情况并不理想,平装格架甚至有少量变形,进而导致工件翘曲也是齿套淬火变形的原因之一。

4 同步器齿套压淬变形的解决方案

通过分析实验数据,我们掌握了出现超差问题的主要原因,因此,我们要对症下药,从问题的根源着手,逐一击破。经过多方的研究、分析与总结,决定具体从以下三方面着手来进行第2组工件的处理[4]。

(1)毛坯等温正火。将第2组毛坯进行等温正火处理,用易普森多用炉完成此项操作,严格保证毛坯在930℃温度下维持3小时,风冷到580℃,然后装炉,等温3小时后再出炉空冷,对毛坯状况进行观察记录。不出意外,在100倍的金相显微镜下,我们明显看到这一组零件的金相组织优于第一组(图3)。

图3 100倍的金相显微镜下零件的金相组织图

(2)渗碳空冷装夹方式改善。在上一组实验中,发现平装格架有肉眼可见的变形。为次,在第二组实验中使用完全符合要求的平装格架,同时仔细甄别所有正投入使用状态的平装格架,对工件摆放角度进行微调后,在其他环节不发生改变的情况下,用第1组的实验流程对第2组工件进行操作,实时记录各环节后零件尺寸的数据,详见表2。经过对表2分析,我们不难看出压淬处理后的零件无论是内花键周节累积还是内花键M值,均处于公差范围内,即所有工件的尺寸全部符合标准。

表2 第2组数据

(3)操作细节改善。经上述改进齿套压淬变形已能控制在图纸允许误差范围内,除此以外,我们还对压淬芯轴设计合理性、淬火油清洁度、压模压力等方面进行改善,比如淬火油流向不佳、油中铁屑、压力不足都可能也会导致变形,都应在生产流程中多加注意。

经过上述实验,我们发现:①压淬只能在一定程度上确保零件的关键性尺寸。②对等温正火在技术上有了更深刻的认知与理解,进一步论证了等温正火对毛坯的重要性。③论证了压淬前进行渗碳空冷处理的重要性,只有把控好从毛坯到成品的各个细小环节,才能真正有效控制工件热处理产生形变的规律。

5 结论

同步器齿套的压淬工艺对变速箱高低档切换操作至关重要,为了保证零件的合格率,我们务必做好毛坯正火、渗碳空冷装夹和压淬过程处理操作,提高同步器齿套压淬控制变形的能力,使其尺寸更加标准化和精确化,以实现生产效率最大化。