QS1927材料软化工艺的开发和优化

王佳佳,张海英,吴先洋

(上海汽车变速器有限公司,上海 201807)

1 概述

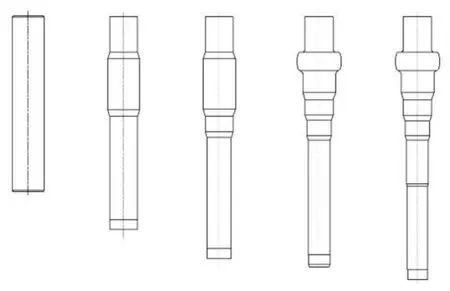

某汽车变速器项目内输入轴产品采用冷锻成型工艺,在德国Schuler公司MML1250自动化冷锻压机生产,工艺流程共需四工位,小端花键位置从φ40mm挤压至φ24.8mm,零件长度从217mm挤压至322.8mm,最大变形量达48.75%,对材料预处理要求非常高。

图1 产品冷锻各工位变形工艺流程

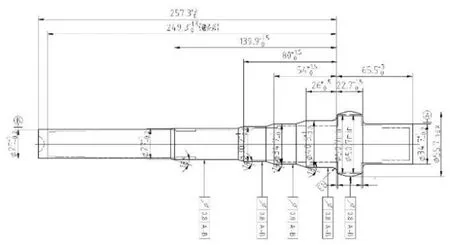

图2 产品冷锻成品图纸

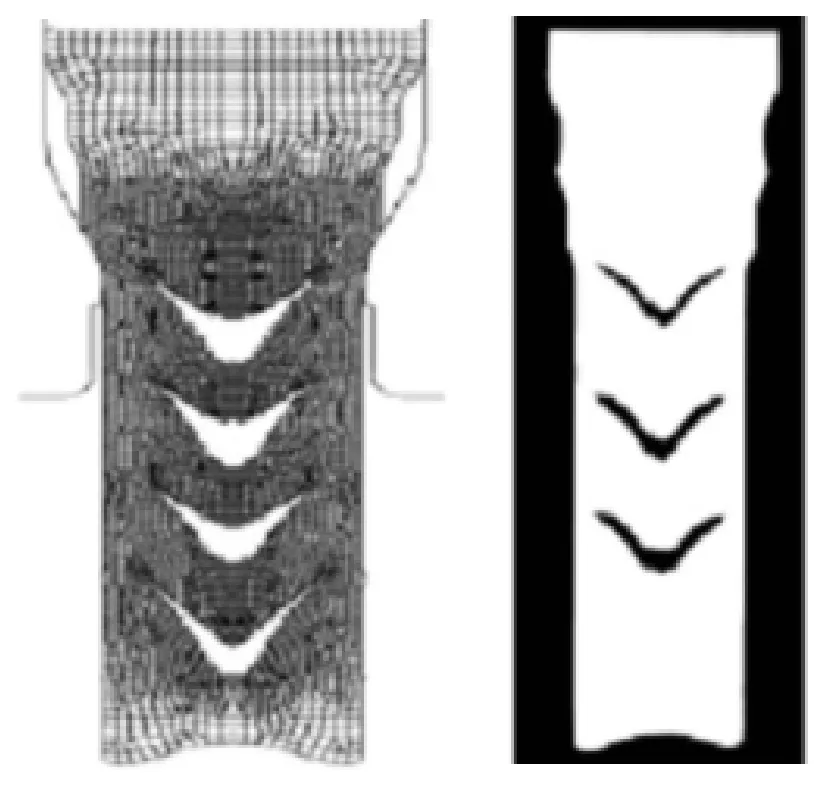

该产品设计初始使用QS1927 S0-M材料[1],该材料特性较为特殊,与SAE 5120H、S-20MnCrSH、ZF7B等常用材料相比,含C、Mn、Cr量较高,淬透性和淬硬性较高,塑性较低,冷作硬化程度较高,冷锻过程中极易产生表面拉毛和竹节状芯部裂纹,严重影响产品质量和模具寿命。

综合材料特性和产品变形量问题,该产品在实际生产中难以满足冷锻成型要求。传统预热处理工艺常常使用球化退火工艺,该工艺生产周期长,成本高,效率低,且因过软容易导致坯料流动过大,底部卡在模具中,造成模具损坏。而普通等温退火使用连续推杆炉,生产连续性好,生产周期短,效率很高。所以目前较多所有冷锻产品均使用等温退火工艺,现场使用爱协林连续推杆炉进行生产。

图3 冷锻过程中外径拉毛

图4 芯部竹节状裂纹缺陷

表1 综合材料元素分析

图5 状态1

图6 状态2

图7 状态3

图8 状态4

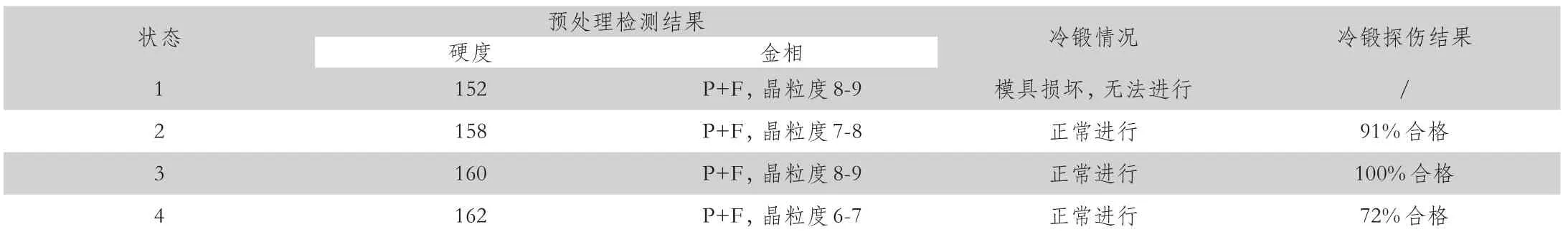

表2 四种状态产品处理后结果

通过多次试验和调整,发现常规的等温退火工艺已不能满足产品冷锻预处理要求。即使硬度和金相满足产品技术要求,但产品在冷锻过程后,通过探伤发现均存在芯部裂纹。棒料软化过程中,晶粒细化程度取决于合金元素含量,合金元素越多,晶粒细化越困难,整体生产节拍需求更长[2]。而当晶粒越小,晶界就越多,对位错运动的阻碍越大,硬度越高,且塑性不利于冷锻;当晶粒未完成细化过程时,合金元素与铁之间未形成置换固溶体和间隙固溶体,不均匀的晶粒和合金元素将导致位错运动发生困难,且晶界应力增大,塑性越低[3]。所以,硬度高低与材料塑性和韧性之间的关系并无必然规律。

2 技术方案

(1)根据现场试制中反馈的缺陷,预处理工艺进行了四种工艺试验(100件/每工艺):

状态1:由轴类等温退火设备切换为齿类等温退火设备,密封性更好,退火过程中冷却速度较慢,硬度较低,晶粒较细,工艺节拍为15分钟。

状态2:减少高温与等温之间的冷却量,根据材料CCT曲线使其形成越多的铁素体组织,减少珠光体组织产生量,观察其冷锻效果,工艺节拍为20分钟。

状态3:延长高温与等温之间的冷却量,使其快速冷却后再进入680℃进行等温处理,减少组织间的应力,为冷锻变形作准备,工艺节拍20分钟。

状态4:减少高温与等温之间的冷却量,同状态2,减少工艺节拍为15分钟,减少转变时间,降低晶粒细化和均匀化程度。

(2)四种状态产品预处理后,经过抛丸和磷皂化,进行冷锻处理,结果如下:

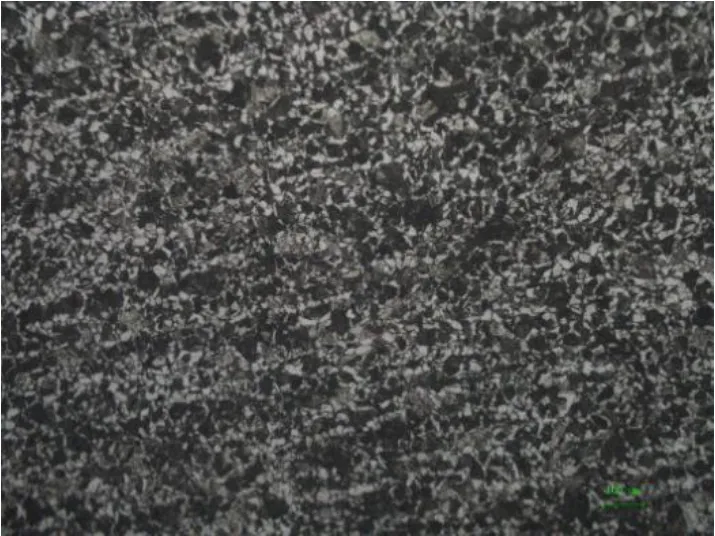

图9 状态1 冷锻前金相 100X

图10 状态2 冷锻前金相 100X

图11 状态3 冷锻前金相 100X

图12 状态4 冷锻前金相 100X

根据结论发现:状态1和状态2的产品相比,状态1密封性较高,硬度较低,类似球化退火组织,材料塑性过高,导致材料流动过多,模具崩坏。状态2和状态4的产品相比,状态2的工艺节拍多5分钟,组织更细,合格率更高,但铁素体组织含量并不高。状态3的100件产品100%合格,其晶粒较细,硬度值偏高,铁素体组织含量相对最高。

3 结论

(1)与传统球化退火工艺相比,棒料的等温退火工艺更适用于低碳合金钢的冷锻预处理工序,对于自动化连续生产更有利、高效。QS1927材料的球化退火工序耗时长、成本高,仅锻件变形量≥60%的产品须通过球化退火增加其材料塑性和金属流动性,一般生产中,可使用等温退火工艺替代传统退火工艺,即可满足冷锻需求。

(2)同种等温退火工艺,工艺节拍越长,其晶粒越细,均匀性越好,在CCT曲线上等温温度停留时间越长,组织转变更完整,塑性和韧性更好[4]。对于QS 1927材料通过推杆炉进行等温退火生产,至少应满足5Min/mm有效厚度的奥氏体化加热时间,10Min/mm有效厚度的等温转变时间,方可实现塑性和韧性的有效提升。

(3)冷锻工艺棒料预处理中,并非硬度越低,塑性越好,其冷锻过程就越适宜。实际生产中应充分考虑自动化生产模具的具体情况,硬度过软可能导致产品成型后,产品在模具底部卡住,顶杆顶不出产品的情况,将导致模具寿命及自动化生产发生问题。通过现场试验得到,QS1927材料最适宜冷锻工艺的硬度为155HBW~165HBW,且需结合金相情况综合分析。

(4)QS 1927冷锻材料预处理应通过充分冷却至600℃~700℃,后进入等温处理。主要作用是:快速冷却时,过冷奥氏体分解析出渗碳体时,碳原子的扩散将受到抑制,在短时间内渗碳体无法充分长大成片层结构而是直接以纳米颗粒的形式弥散析出[5]。碳原子来不及扩散,可以形成较多的铁素体组织和少量残留奥氏体,这些组织对于冷锻过程中的金属流动十分有利。

(5)在先共析铁素体组织附近存在大量的富碳区,而较多的合金元素在晶粒奥氏体均匀化过程中阻碍晶粒长大,导致预处理后整体晶粒较细,一般在8级~9级左右,较其他常用冷锻材料更细,在外力作用下,细晶粒在金属流动中更有利。所以在一般情况下,晶粒越细,其冷锻塑性越好。