电解铝生产用氧化铝超浓相输送系统简介

王尚元

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

1 超浓相输送技术简介

超浓相输送技术属气力输送中的流态化输送技术,超浓相输送技术首先由法国彼施涅公司开发成功,并成功应用于300kA级电解系列的氧化铝输送[1]。

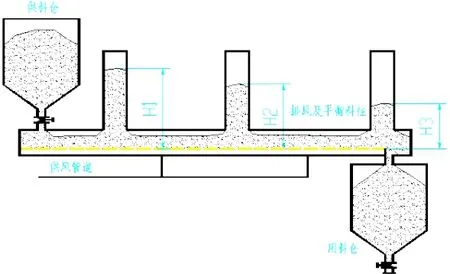

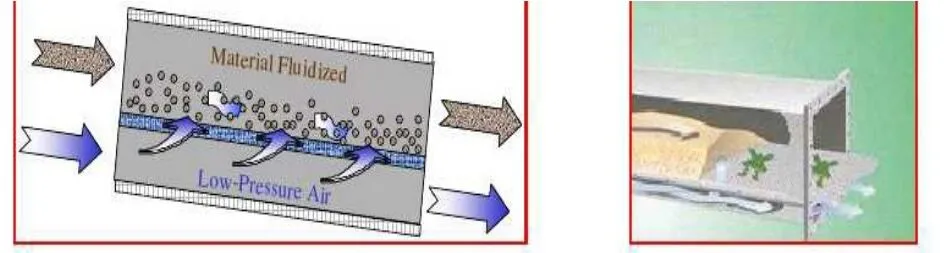

超浓相输送是利用氧化铝在流态化后转变成一种“气-固两相”流体,再根据流体动压能和静压能转化原理,使氧化铝在输送溜槽内进行输送。输送溜槽被透气板分成上下两层,上层为料室,下层为气室,在料室的上部间断设有排风柱。在气室中通过透气板的低压风均匀地分布在料室中的氧化铝床层中,使其均匀地流态化,穿过氧化铝层的风则由平衡料柱排出。

2 超浓相输送技术原理

经过流态化操作的氧化铝床层转变成一种“气-固两相”流体。这样,供料仓内氧化铝的势能就通过这种“气-固两相”流体向流动方向传递,并形成压力梯度,其表现形式就是在各平衡料柱中形成不同高度的氧化铝料柱,不同高度的氧化铝料柱推动氧化铝向料柱低的方向前进。

根据超浓相输送的原理:低压风的作用只是将氧化铝床层流态化,不需要负责将氧化铝推动向前流动。因此,普通离心风机即可满足系统运行要求。因此,超浓相输送技术制造成本低、结构简单、能耗低,加上整个系统无机械运动部件,日常维护工作量低,靠内部压力平衡即自行控制系统,这些优点是其它输送技术均无法比拟的。详见图1、2。

图1 超浓相输送原理图(1)

图2 超浓相输送原理图(2)

3 氧化铝超浓相输送系统的基本功能

氧化铝超浓相输送系统的作用是将氧化铝经济、平稳的输送至目标处贮存。

(1)超浓相输送系统的技术特点:(a)氧化铝超浓相输送系统可以半自动、全自动和手动控制;(b)氧化铝超浓相输送自成独立系统。

(2)超浓相输送系统的技术参数:(a)氧化铝超浓相输送系统的主体设备寿命:>15年;(b)每套氧化铝超浓相输送系统的输送能力:10-300t/h;(c)调压阀膜片寿命保证一年以上;(d)氧化铝溜槽内流速<0.28m/s;(e)高效全封闭的供料环境,系统余风排放粉尘含量<8mg/m3;(f)滤布更换周期:>24个月;(g)自动调压阀调压范围:2000-8000Pa。

(3)超浓相输送系统的质量指标:(a)上下溜槽选用钢板:Q235B,≥3mm;(b)透气板断裂伸长:≤5%;(c)透气板材质:丙纶;(d)透气板厚度:5mm,6层;(e)透气板耐温:160℃;(f)设备内外均涂两遍防锈漆,油漆寿命大于5年;(g)透气板抗拉强度:500kg/cm2。

(4)产品执行标准:《钢结构工程施工验收规范》,GBJ205-83;《大气污染物综合排放标准》,GB16297-1996;《袋式除尘器 安装技术要求与验收规范》,JBT 8471-2010;《电气装置安装工程电气设备交接试验标准》:GB50150-2016;《机电产品包装通用技术条件》,GB/T13384-2008;《涂装前钢材表面锈蚀等级和除锈等级》,GB8923.1-2011。

4 氧化铝超浓相输送系统的优缺点

(1)优点。在超浓相输送过程中首先让低压风使槽内物料流态化,同时沿输送方向建立起料柱差,当料柱差所产生的推动力足以克服流体流动的摩擦阻力时流态化的物料向前流动,即可以完成输送任务。

在超浓相输送中低压风除了完成物料流态化外,还促使物料建立不同高度的料柱,但不负责直接推动物料流动的工作,超浓相是利用沿程阻力损失所产生的压力梯度完成输送工作。因此除具有斜槽输送的优点外,它还克服了斜槽输送倾斜布置所带来的土建费用增加的缺点。

归纳起来氧化铝超浓相输送系统主要有以下优点:①极易实现自动化;②无运动的机械部件,维修费用低;③采用普通风机低压风作为动力源即可满足要求;④设备投资小,设备运行能耗低;⑤氧化铝流速低,仅为0.2~0.28m/s,氧化铝破损小;⑥设备备简单可靠,寿命可达15年以上。

(2)缺点。超浓相输送系统转向不易,转向需要设置转向头,并降低高度。同时,超浓相输送的特点只能向下或者水平输送物料,因此系统不能向上方输送,对土建及空间要求严格。

5 氧化铝超浓相输送系统工艺描述

超浓相输送是在准无人操作的状态下进行,即操作者是在控制室远程操作启停系统即可。同时,远程操作还可以与现场巡视相结合以提高系统控制的准确性。

(1)载氟氧化铝超浓相输送。超浓相输送系统输送载氟氧化铝时,首先启动槽上溜槽和主输送溜槽的供风风机,使系统内残余的氧化铝进入到电解槽槽上料箱。在设定的延时后载氟氧化铝仓仓底的供风风机启动,载氟氧化铝仓内的载氟氧化铝在稳定的风压下,迅速被流态,经载氟氧化铝仓仓底下料口、风动溜槽,进入车间两侧的主输送溜槽,载氟氧化铝流态化后的余风,经过平衡料柱处理后排空。

超浓相输送系统在减压阀的自动调节下形成较稳定的压力梯度,使载氟氧化铝由近及远向前流动,进入到电解槽槽上溜槽中。为了将电解槽槽上溜槽内的载氟氧化铝迅速输送至电解槽槽上料箱,安装时要有>2%的安装角度,平衡料柱应有足够大的过滤面积,使进入槽上溜槽流态化作用的余风通过平衡料柱处理后可以达标排空。一个电解分区通常设置一套电解烟气净化系统、一套载氟氧化铝超浓相输送系统。超浓相输送系统通常为电解分区的70-160台电解槽输送载氟氧化铝,从系统配置角度考虑,全系列电解槽很少同时加料。而是将超浓相输送系统分为2个或者4个分区,可以采用1/2分区系统依次供料,或者1/4分区系统依次供料。

因为载氟氧化铝超浓相输送系统的主溜槽,是沿电解车间长度方向平行布置的。因此,当载氟氧化铝向前流动时,首先充满距离输送源头最近的电解槽槽上料箱,由近及远,逐个电解槽向前进行输送,当末端电解槽槽上料箱充满载氟氧化铝后,末端电解槽下料管处的料位开关进行报警。此时,该1/4(1/2)分区电解槽的槽上料箱均已经充满氧化铝,该1/4(1/2)分区加料过程结束。当整套系统的电解槽槽上料箱均已经充满氧化铝,整个系统首先将载氟氧化铝仓仓底的风机关闭,输送系统内的槽上溜槽以及主输送溜槽风机在经过延时后,自动关闭。至此全部加料工作完成。

(2)新鲜氧化铝超浓相输送。目前,电解铝厂氧化铝厂来料主要有袋装料以及集装箱来料。袋装料在氧化铝仓库拆袋后将氧化铝添加到料斗中,通过超浓相输送系统的输送溜槽输送到电解区域的新鲜氧化铝仓参与电解生产。集装箱来料在氧化铝仓库卸料后将氧化铝添加到料斗中,通过超浓相输送系统的输送溜槽输送到电解区域的新鲜氧化铝仓参与电解生产。

超浓相输送系统输送新鲜氧化铝时,首先启动主输送溜槽的供风风机,使系统内残余的氧化铝进入到新鲜氧化铝料仓。氧化铝仓库内添加的新鲜氧化铝进入到主输送溜槽,在稳定的风压下,迅速被流态,新鲜氧化铝流态化后的余风,经过平衡料柱处理后排空。

超浓相输送系统在减压阀的自动调节下形成较稳定的压力梯度,使新鲜氧化铝输送至新鲜氧化铝仓附近的斗式提升机。为了新鲜氧化铝顺利输送,输送溜槽安装时要有>7‰的安装角度,平衡料柱应有足够大的过滤面积,使进入槽上溜槽流态化作用的余风通过平衡料柱处理后可以达标排空。

超浓相输送系统作为电解生产的主输送系统,为了保证供料的安全性,输送溜槽的输送能力需要在200-300t/h之间。新鲜氧化铝超浓相输送系统工作时间为3-5h/d。