大体积混凝土冬季温控施工技术

姚萍

摘 要:大体积混凝土内外温差超标引起混凝土内部应力超标现象层出不穷,混凝土的温控逐渐引起各参建单位的重视。本文针对性确定施工技术方案并利用MIDAS软件建立有限元模型进行模拟将此问题有效解决,为大体积混凝土在冬季施工控制提出帮助。

关键词:大体积;冬季施工;温控;技术

目前国内建筑日新月异,大体积混凝土结构应用于各个领域之中,而混凝土结构施工因工期往往在冬季继续进行,由于混凝土水化热及外界温度差值较大,导致大体积混凝土内外温差超标引起混凝土内部应力超标导致混凝土性能降低、内部裂纹等不良现象层出不穷,混凝土内外温差控制以引起各建设工程参建方的高度重视。

本文以某桥梁承台大体积混凝土为模型,利用软件建模进行分析、计算混凝土温度变化情况,并根据温度变化情况进行针对性施工的措施验证,能够满足混凝土温控要求。

一、工程概况

承台长度33.28米,宽度18.2米,高度为4米,外形呈亚铃型,混凝土设计方量为2118.8立方米。承台平面尺寸见图1

二、根据已有施工经验,施工中需要解决的关键问题如下:

(一)混凝土浇注完毕后各个时段内部温度;

(二)混凝土浇注完毕后各个时段内部应力;

(三)在外部温度这么低的情况下采取怎么样措施保温保证混凝土不受冻。

(四)在外部温度这么低、混凝土内部这么高的情况采取怎么样措施控制确保混凝土内部温度降低幅度满足温控要求,保证混凝土不因温差较大或降幅太大出现温差微裂缝。

三、大体积混凝土施工的温度控制措施

(一)从原材料着手,选择能够降低水化热的材料

水泥采用中低水化热水泥,并提高水泥标号来减少水泥用量,同时用一定数量粉煤灰等量减少水泥用量,降低水泥水化热的作用。掺加粉煤灰能够提高混凝土和易性、延长凝结时间、满足泵送混凝土和大体积混凝土浇注的要求。

掺入水泥用量1%的缓凝高效减水剂及一定数量的微膨胀剂,尽量减少用水量,改善混凝土和易性,改善混凝土的工作性能,减少混凝土的收缩徐变,同时推迟了混凝土温度峰值出现的时间,降低水化热。

粗骨料选用5~32.5mm的連续级配碎石,细骨料选用中粗砂,细度模数2.9,施工中严格控制粗细骨料的含泥量分别小于0.2%和1.0%,以提高混凝土的均匀性,增加抗裂能力。

(二)混凝土施工控制

1、为确保大体积混凝土施工连续进行,在混凝土施工前从原材料的储备、施工机械和人员的配置到位。

2、混凝土浇筑时采用采用汽车泵浇筑,浇筑时从承台短边一端开始,泵3、由于混凝土浇注时间长,外界天气的变化、取材地点等因素会导致进场原材料含水量的不同,必须及时检测砂石料含水量,调整施工配合比,尽量使浇注地现场检测混凝土的坍落度保持在10~14cm,保证混凝土的工作性能。

4、浇筑完毕后及时养护收面,收面应进行三次收面,第一次在混凝土浇筑到顶后,第三次在混凝土刚刚初凝时,以防止混凝土泌水产生收缩裂缝。

(三)冷管降温及测温元件布置

1、承台内部埋设Φ40冷却水管,冷却水管布置3层,第一层离地高80cm,最上层离混凝土顶80cm,每层之间间距120cm,门型布置。出水口有调节流量的水阀和测流量装置,严格控制进水温度,在保证冷却管进水温度与混凝土内部最高温度之差不超过20℃的条件下,尽量使进口水温最低。通过冷却水的循环,带走因水泥水化产生的热量,降低混凝土内部温度,从而降低内表之间温差,冷却时混凝土内外温差严格控制在20℃以内。由于施工期间气温较低,冷却水管出水放回集水池内使进口水温适当升高。

2、在承台平面每间隔1/5处预埋一组温度感应片,每组10个测温点,共40个测温点。使用JMZX-2001综合测试仪进行连续测温,采集包括入模温度、每个感应片处混凝土温度、外界气温、散热管进、出水温度。通过温度测量,掌握内部各测温点温度变化,及时调整冷却水的流量,控制温差,冷却管及测温管布置见示意图。混凝土施工过程中,每层循环水管被覆盖并捣固完毕,即可在该层水管通水,适时调整冷却水的流量,使进、出水温差不大于10℃。冷却水管使用完毕后采用微膨胀水泥浆压浆封闭。

冷却水管布置见图2

3、冷却管通水降温注意事项:

混凝土浇筑前冷却水管做通水试验确保管道畅通,水管内水流量不小于30L/min,同时确认水管无漏水现象后方可进行混凝土浇筑;

混凝土浇筑初凝后即刻通水,控制进水口与出水口的温差不大于10℃。

4、通水期间若混凝土的降温速率小于2℃/d,视为混凝土芯部温度下降至与大气温度差接近,可停止通水降温。

(四)混凝土养护

采用外蓄内降法养护,养护主要起保温和保湿作用,保温的主要目的是减少混凝土表面的热扩散,降低表面的温度梯度,防止产生表面裂缝;保湿的主要目的是防止混凝土表面出现收缩裂缝。

四、施工模拟计算

施工模拟计算采用大型工程计算软件MIDAS建立有限元模型,模拟分析承台大体积混凝土水化热产生、温度降低以及温度应力产生、消失的全过程。

采用软件进行水化热分析关键是建立与施工方案实际情况采用的措施相接近的分析模型,取准环境温度函数、对流系数函数、固定温度、热源函数、各个边界约束条件。在采用降低水泥水化热、降低混凝土入模温度、冷管散热、砖模回填土保温、覆水养护保温的措施下建立四分之一有限元对称模型,模型见图3。

经过运行分析,可以清楚地看到承台内温度场分布,如图4所示为第四天对称断面上温度场,从中可以看到内部温度高周边及表面温度低、中心温度高,冷却水管的冷却作用反应的也很清楚。

承台中心温度最高点单元以及承台外表面温度最低点单元温度随时间变化见图5所示,充分反映了混凝土内部的升温降温过程。

经过对比比较,混凝土内外温差在3天时达到最大28℃,符合混凝土内外温差不超过30℃的要求。

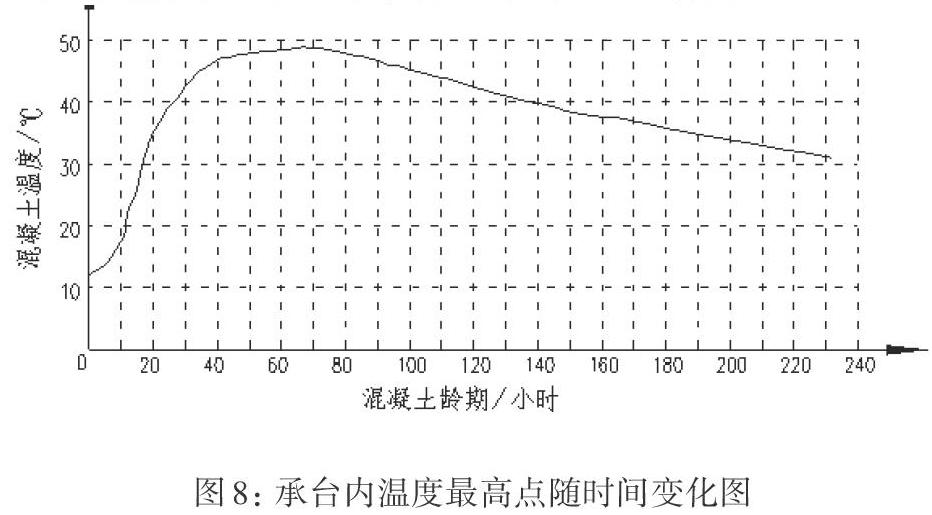

第80小时混凝土内部应力场如图6,在混凝土浇筑及养护过程中,混凝土在各阶段各单元内部产生的最大应力如图7所示,拉应力小于混凝土抗拉强度标准值2.01MPa的要求。

五、温度测试结果

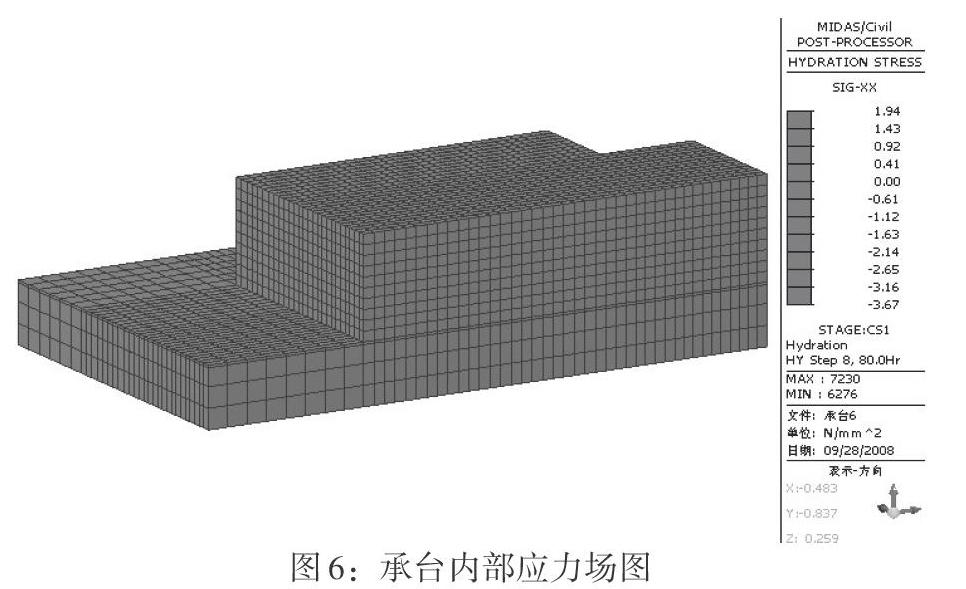

测量数据经系统统计分析表明,在混凝土的浇筑及养护过程中,混凝土的断面最大温差有效地控制在20℃以内,符合规范要求。最大温度梯度为<16℃/d。承台内温度最高点的温度变化规律见图8,最高温度发生在第3天,为48.9℃。冷却水管进出水口的温差平均值为8.4℃,循环冷却水从承台内带走了大量热量,对控制承台混凝土的内外温差发挥了重要作用。

六、模拟计算与实测结果对比

經过对比,发现计算分析结果与实测数据规律是相同,但是也有一些区别:

(一)升温过程基本一致,最高温度出现的时间也比较一致;

(二)最高温度不太相同,相差较大,分析原因是水泥水化热参数不够准备所致;

(三)实际降温过程没有MIDAS理论分析快,这说明外界参数的选取与实际有所差异。

七、结语

(一)采用上述施工控制措施实现冬季大体积混凝土一次浇注方案可行,能够保证大体积混凝土质量。

(二) 采用MIDAS软件进行模拟计算有效的事前验证施工控制措施的可靠度。

(三)大体积混凝土的配合比设计很重要,是大体积混凝土内部温度控制的基础。

(四)采用内散外蓄综合养护措施及设置冷却水管通水降温,可有效降低混凝土的温升值和温差值,尤其是根据实时温度监测数据调节冷却水管流量,做到了信息化数据指导施工,是大体积混凝土施工的强有力保障。

参考文献:

[1]《大体积混凝土施工表面温度裂缝控制工艺研究》张高海 《科技资讯》2008年

[2]《大体积混凝土施工温度裂缝的研究与控制》 余华光,徐远志《葛洲坝集团科技》2013年

[3]《桥梁工程建设中大体积混凝土施工的技术要点与施工管理》董俊华 《工程建设与设计》2018年

[4]《大体积混凝土施工期温度场仿真分析研究》马虎迎 《兰州交通大学》2015年