基于大型矿山仓储管理的自动化控制系统设计及应用

罗福坤 严惠珍 吴新龙

摘要:为了提高矿产物流的效率,各种新型技术被运用在矿山物流的各个环节当中。信息化的发展大致为自上而下想现场层扩展渗透。而自动化则是自下而上,从底层局部自动化想车间乃至整个矿产企业经营决策的自动化方向发展。使得自动化仓库常成为信息化与自动化的交汇点和信息集成环节[1]。矿山倉储管理实现自动化是网络与硬件设备的集成,同时也是信息与应用的集成,最终实现矿山仓储管理的功能集成。本文对矿山仓储管理自动化进行分析,加强对仓储管理自动化控制的稳定性,可以很好的降低人力资源成本。

关键词:仓储管理;自动化控制;稳定性

引言:自动化程度高,但是自动化稳定性低,系统采用了应用广泛的快速交换式技术实现自动化仓储管理与监控系统应用,通过软件集成实现了仓储管理与控制的高度自动化,可提高自动化仓储的效率。在自动化技术越来越先进的同时,注重自动化的稳定性设计,尤其是在恶劣工况及维护不易的情况下,如何保证自动化控制流程的持续运转,对降低人力成本将起到越来越重要的作用。

1.仓储管理运行现状

矿体在碎矿车间进行破碎处理后,经皮带传送至矿仓内,由布料小车和振动筛对各个矿仓的布料和卸料进行自动控制,再进入球磨车间。生产中发现,矿仓料位信息对于布料小车自动控制至关重要。小车要根据料位信息,对料位不足的矿仓进行布料,料满后停止,继续对其他矿仓加料。矿仓下方用于卸料的振动筛也需要根据料位情况,来确定哪些开启,哪些关闭。如果料位不准,则很难对布料小车和振动筛进行自动控制。由于现场工况恶劣,操作不当,维护不便,运行设备易损等一系列因素,目前无法稳定的通过料位计来反映实际料位,布料小车以及振动筛也无法连续进行自动运行。因此现场需要安排大量人力看守设备,如果料位计出现问题,则需手动操纵布料小车和振动筛,以满足生产的连续性。大大提高了人力成本,降低了自动化水平,同时现场高粉尘环境对工人的健康也会产生不利影响。综合上述分析,大型矿山仓储管理自动化水平高,但是自动化稳定性和连续性差,因此需要人员长期驻守设备旁,以免因为自动化设备故障导致的停产状况发生。而仓储管理环节自动化稳定性及连续性差的关键在于料位监测环节,因此若要改善这一点,则必须从矿产料位监测这一环节入手。

2.仓储管理监测现状及不同料位计的对比分析

2.1研山仓储材料监测方法

矿产当前料位监测采用雷达料位计,其原理如下雷达料位计的发射装置发出高频脉冲电磁波,电磁波遇到物体表面反射,产生回波,回波回传至料位器传感器,传感器接收到信号后,由其内部的处理器对此信号进行计算处理,得出当前料位位置。如图1所示,矿仓满位距离物料表面的距离D与脉冲的时间行程T之间的关系为:D=C×T/2,其中C代表光速。由于空罐的高度E已知,则料位L为:L=E-D=E-C×T/2。通过在控制系统中输入料位计距离矿仓底部的高度E,满仓高度F以及其他相关参数,系统将自动对料位计发出及返回的信号进行处理,转换为4mA~20mA的电信号输出。信号传递到控制室,由计算机统一处理,自动控制布料小车及振动筛工作。

图1.雷达料位计原理:

2.2不同仓储位置优缺点对比

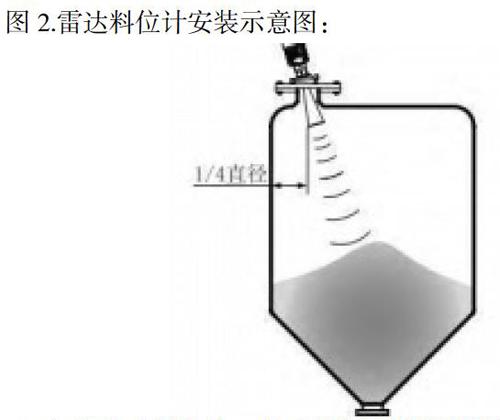

虽然市场上料位计种类众多,方法不一,但是矿山仓储位置,筒仓高,粉尘多,扰动强,维护不便,顾此处只讨论适合高粉尘环境下的非接触式仓储位计。(1)雷达料位计。研山矿产仓储管理目前即采用雷达料位计监测矿仓内料位,其优缺点如下。优点:①非接触式测量,部件不易损坏。②可以适应高温、高压、蒸汽及粉尘等恶劣的生产环境。③精度高,寿命长,可靠性好。缺点:①雷达料位计需安装在矿仓顶部,出现故障维修不便。②矿山仓储储物一般为固态,导致料位计需要根据固体物堆角的角度安装,安装不便,并且每个矿仓堆角不尽相同,安装时无法统一,导致实际测量料位并不准确。③料位计距离进料口过近或罐内有其他结构时,会产生虚假反射,影响实际测量。

图2.雷达料位计安装示意图:

(2)称重式料位计。称重料位计同样可以用于高粉尘的料位监测,分为称重式和贴附式两种,其优缺点对如下。优点:①对罐体内部结构无要求。②不受筒仓高度限制。③监测料位的同时可以测量质量/体积。④贴附式安装更换简便缺点:①对罐体支撑有要求,需要有明确的主受力支撑结构。②只能根据重量推算物料面,真实物料面状况无法得知。(3)γ射线料位计。γ射线料位计,是利用物料对γ射线的阻挡作用进行物位测量的仪表。优点:①不受被测物体形态影响,被测物质既可以为粉末或颗粒固体,也可以为液体。②对温度、压力、粉尘、粘度、腐蚀的适应性在所有料位计中最高。缺点:①存在安全隐患,放射源污染环境。②放射源衰减使料位控制不可靠。③受筒仓高度影响大。

3.仓储管理自动控制优化方案

3.1设计思路

综合以上分析,结合实际情况,矿山仓储管理自动控制优化设计的思路应为:沿用当前自动化控制方式,加装双重料位计监测设计,将现场驻守人员撤销,改为中控室统一控制,维修人员定期巡检的模式。

3.2方案简介

通过对不同料位计优势和不足的分析发现,采用雷达料位计+贴附式称重料位计的方式组合为最优方式。其中雷达料位计为主监测料位计,同时根据称重传感器的数据对雷达料位计的监测进行修正,两者配合提高准确率。当其中一者出现问题,不能正常工作时,整个流程依然可以根据另外一个料位计的监测反馈继续工作,不会中断。

结论:

简而言之,对于大型矿山仓储管理来说,其自动化控制系统程度高,但是自动化控制稳定性差的问题,找出自动化控制工艺流程中的脆弱环节,针对脆弱环节进行冗余设计,加强矿山仓储管理自动化控制的稳定性,降低了人力成本。

参考文献:

[1]徐宇芳.电能表自动化仓库控制管理系统研究与开发[J].信息通信,2017(4):129-130.