石灰回转窑窑尾粉尘超低排放的对策

尹鹏 张志永 类振

摘 要:针对鞍钢股份有限公司鲅鱼圈钢铁分公司石灰回转窑窑尾粉尘未达到超低排放标准的问题,采取了优化除尘器滤料、滤袋结构、布袋喷吹制度,优化风煤配比和治理除尘器漏风率等措施后,回转窑窑尾粉尘浓度降至6mg/m3,氧含量控制在10%以下,达到了超低排放的目标。

关键词:石灰回转窑;粉尘浓度;氧含量;超低排放

近年来,国内各地日益严重的灰霾天气引起社会各界的关注,其主要原因之一是工业废气中粉尘排放浓度高。本文分析了鞍钢股份有限公司石灰回转窑窑尾排放情况,提出降低窑尾废气中粉尘和氧含量的具体措施,以达到排放标准。

一、影响回转窑粉尘超低排放的原因分析

(一)尾气中粉尘浓度高

尾气中粉尘浓度高是由于粉尘未被布袋有效过滤掉而进入尾气中造成的。分析原因如下。1、除尘器滤料的选择不合理。滤料不符合窑尾烟气工况要求,耐高温和耐碱度不足导致布袋损坏。2、滤袋的结构不合理。袋口处与花板接触不严密,袋底受气流冲刷严重,使该部位寿命与袋身不同步。3、布袋喷吹制度不合理。除尘器运行过程中,喷吹制度对排放浓度起到关键作用。喷吹压力大,超过了布袋的破裂强度,造成布袋局部吹漏;喷吹压力不足,清灰力度不能作用到布袋底部,导致布袋表面尘饼不能剥落,形成局部积灰[1]。由于鲅鱼圈石灰回转窑喷吹压力和喷吹时间未能满足清灰要求,喷吹管的喷吹孔径变形造成气流变形,结果损坏布袋,影响布袋寿命及除尘效果。4、灰仓堵料比较严重,除尘灰积灰过多掩埋了布袋,布袋长时间浸在除尘灰里最终损坏[2]。

(二)尾气中氧含量高

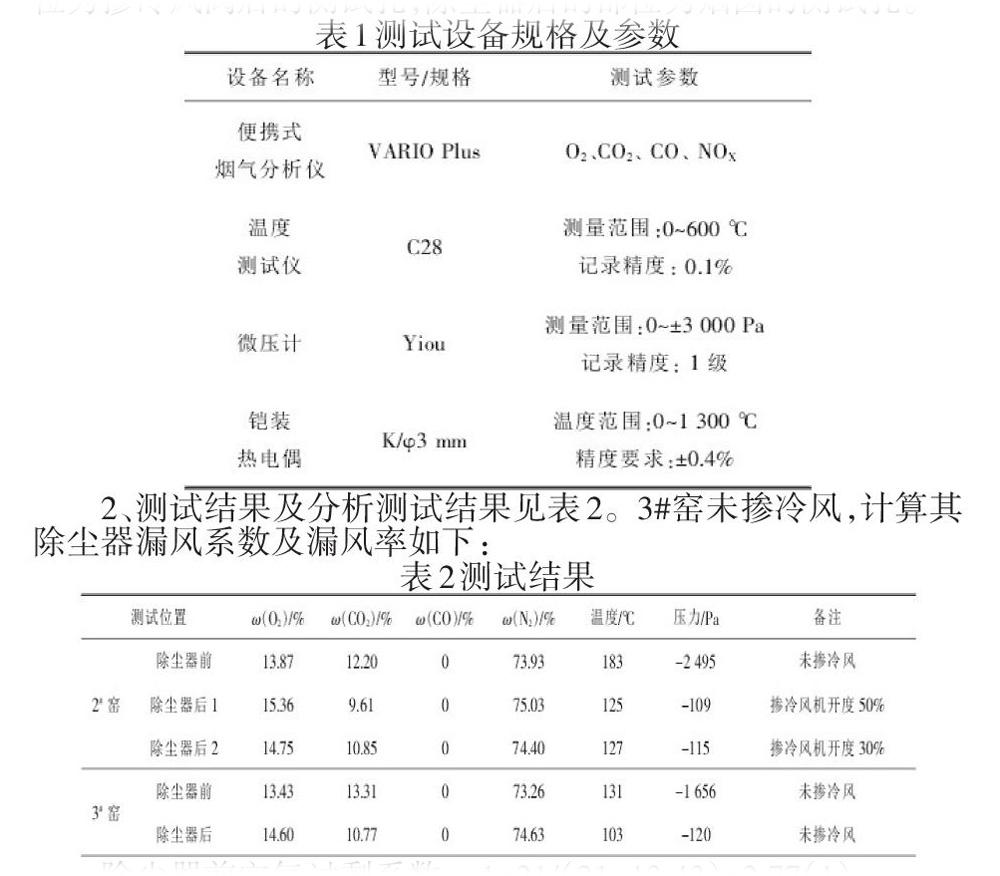

1、测试设备及测试位置采用便携式烟气分析仪测定窑尾不同位置烟气中的氧含量,测试设备规格及参数见表1。测试部位为两条回转窑(2#、3#回转窑)除尘器前、后部位。除尘器前的部位为掺冷风阀后的测试孔,除尘器后的部位为烟囱的测试孔。

2、测试结果及分析测试结果见表2。3#窑未掺冷风,计算其除尘器漏风系数及漏风率如下:

对以上测试数据进行分析,得出以下结论:

(1)经计算,3#窑除尘器在未掺冷风状态下,漏风率为16.57%,与除尘器设计漏风率的标准要求(5%)还有较大优化空间。

(2)2#和3#窑未掺冷风时,废气中氧含量分别为13.87%和13.43%,平均氧含量为13.65%,说明除尘器前系统及燃烧配风带入较多冷风。

(3)通过2#窑测试可知,掺冷风50%时,氧含量提高了1.49%;掺冷风30%时氧含量提高了0.88%,因此可通过降低废气温度,减少掺冷风量,从而控制氧含量[3]。

二、降低尾气中实际粉尘浓度采取的措施

(一)选用合适的除尘滤料

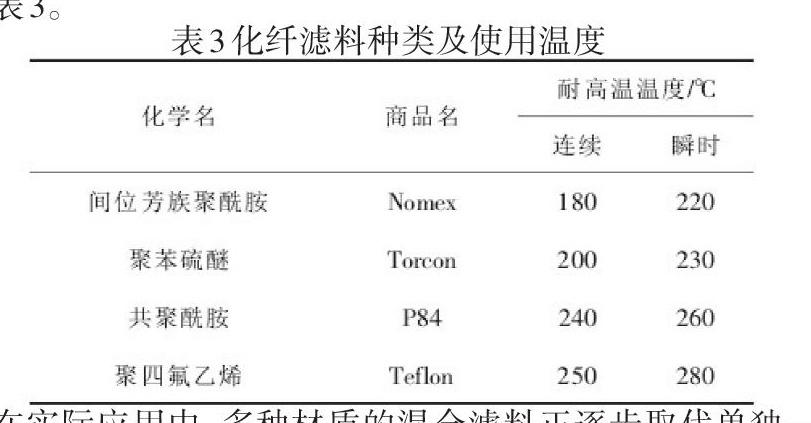

鲅鱼圈回转窑除尘器使用的是化纤滤料。常用的窑尾耐高温滤料主要有诺梅克斯、特氟纶、P84等,化纤滤料种类及使用温度见表3。

在实际应用中,多种材质的混合滤料正逐步取代单独一种纤维的滤料,不同纤维扬长避短、优势互补,从而降低成本、提高除尘效率。

(二)优化滤袋结构

在正确选择材质的前提下,优化滤袋的结构,改善袋头和袋底的加工工藝。对袋头处砸绳处理后,花板处的积灰现象消失;将袋身底部200mm长度做成双层结构,并采用“十字型”缝制增加其牢固性,使袋底与袋身使用寿命达到同步效果。

(三)优化喷吹制度

根据以上分析,将喷吹气体压力调整为0.25~0.35MPa。根据煅烧不同物料所产生的粉尘量不同,在焙烧炼钢石灰与轻烧白云石时采用不同喷吹间隔时间,从而保证了除尘效果,又降低了氮气消耗。此外,为提高布袋寿命,检查上线应用的喷吹管,严禁使用变形或损坏的喷吹管。

(四)提高卸灰系统的稳定性

给灰仓新增高、低料位计,同时辅以对灰仓的日常检查以防止灰仓堵料造成布袋损坏。

三、降低尾气中氧含量采取的措施及效果

(一)降低预热器出口温度

为保证入布袋温度可控,不因高温烟气烧坏布袋,之前一直通过掺冷风阀控制温度,这无形中增加了尾气中的氧含量。为解决此问题,通过调整推杆行程和间隔时间,实现窑尾热烟气与物料的充分热交换,掺冷风阀开度由原有的45%左右降至15%左右,大大减少了该处掺进的氧气。

(二)降低除尘器漏风

除尘器仓室盖板和下部卸灰阀检查孔是造成除尘器漏风的主要部位。更新除尘器全部盖板密封条,解决了盖板漏风问题。除尘器灰仓高料位时卸灰阀自动运转卸料,到低料位时自动停止卸料,实现“料封”目标,彻底解决了灰仓漏风问题。

(三)治理其它漏风部位

给预热器各观察孔增加密封垫,定期更换窑头、窑尾处的密封鱼鳞片,尽可能减少冷风掺入。采取上述措施后,窑尾废气中实际颗粒物浓度从10mg/m3左右降低到6mg/m3,氧含量从13%~15%降低到10%以下,符合国家标准,实现了回转窑超低排放的目标。

四、结语

鞍钢股份有限公司鲅鱼圈钢铁分公司通过选择合适的除尘器滤料、改进滤袋的结构、优化布袋喷吹制度及确保卸灰系统的稳定运行后,回转窑尾气中实际粉尘浓度小于6mg/m3。精细调整风煤配比、降低除尘器漏风、治理窑头和窑尾等处漏风后,将尾气中的氧含量控制在10%以下。实现了石灰回转窑尾气的超低排放目标。

参考文献:

[1]阳龙,王德生.石灰回转窑电除尘改布袋除尘实践与效果分析[J].江西冶金,2016,36(4):21-23.

[2]杨凤占.浅谈活性石灰生产过程无组织粉尘排放的产生及防治措施[J].耐火与石灰,2017(4):11-12.