片式钽电解电容器手工焊接温度及焊接时间研究

张弛 封雪

摘 要:选择片式钽电解电容器A、B、C、E壳产品为手工焊接试验样品,通过设定不同焊接温度条件进行手工焊接,研究焊接效果及焊接前后电参数变化情况。结果表明:片式钽电解电容器手工焊接温度最佳为280℃~300℃,最佳焊接时间2s左右,最长不超过5s,无论任何情况下焊接温度最高不超过320℃。

关键词:片式钽电解电容器 手工焊接 焊接温度 焊接时间

中图分类号:TG44 文献标识码:A 文章编号:1674-098X(2019)05(a)-0125-03

近年来,随着电子整机日益向小型化、集成化等快速发展,电子元器件的片式化程度越来越高。片式钽电解电容器作为电容器中的高可靠、长寿命、性能稳定、重量轻、体积小、安装方便、安装空间小的电容器,无论是在军用还是民用电子整机中的使用也是越来越多[1]。片式钽电解电容器在电子整机使用中采用的焊接方法主要有气相再流焊、远红外再流焊、波峰焊、热板再流焊、手工焊接等方式,其中手工焊接是广泛采用的十分重要的基础焊接方法。当采用手工焊接片式钽电解电容器时,焊接温度若偏低,则不易进行手工焊接,且焊接不牢固或焊接效果差,可能产生虚焊;当焊接温度偏高,热传导较快,则焊接操作控制掌握难度大,重要的是焊接时间若控制偏长,热传导到产品本体内部将使电容器阳极钽芯经受长时间的热冲击,进而可能损伤氧化膜,产生质量隐患。为此,有必要研究片式钽电解电容器手工焊接的最佳焊接温度及焊接时间,以对手工焊接提供实践理论支持。

1 实验

1.1 手工焊接试验样品

选择片式钽电解电容器A、B、C、E壳产品作为手工焊接样品,该样品为合格产品,其焊片采用电镀锡铅处理,适用含铅焊接技术,焊片可焊性符合技术标准要求。

1.2 电烙铁

电烙铁检定有效,能自动调节功率,焊接烙铁头温度在200℃~400℃范围可调,烙铁头大小满足焊接空间和连接点的需要。

1.3 焊锡

选用常用的HH60焊锡,符合手工焊接所用焊锡国标标准GB/T3131-2001。

1.4 手工焊接及样品测试

确定235℃、260℃、280℃、300℃、320℃等5个焊接温度条件,在这些温度条件下,选取样品进行手工焊接试验,手工焊接前后施加1.2UR、1.5UR测试电压测量电容器漏电流,漏电流测量仪器采用惠普数字测试仪,充电5s后读数。

2 结果与讨论

据有关焊接技术资料查明[2],对于焊锡用于手工焊接过程中,正确的焊接温度对于形成良好的焊点是至关重要的,为了形成良好的焊点,焊接时在焊锡熔点温度以上40℃的时间须保持2~5s,才能保证烙铁提供相当的热量,当前普遍采用的焊锡的熔点为220℃左右,其理论焊接温度曲线如图1所示。

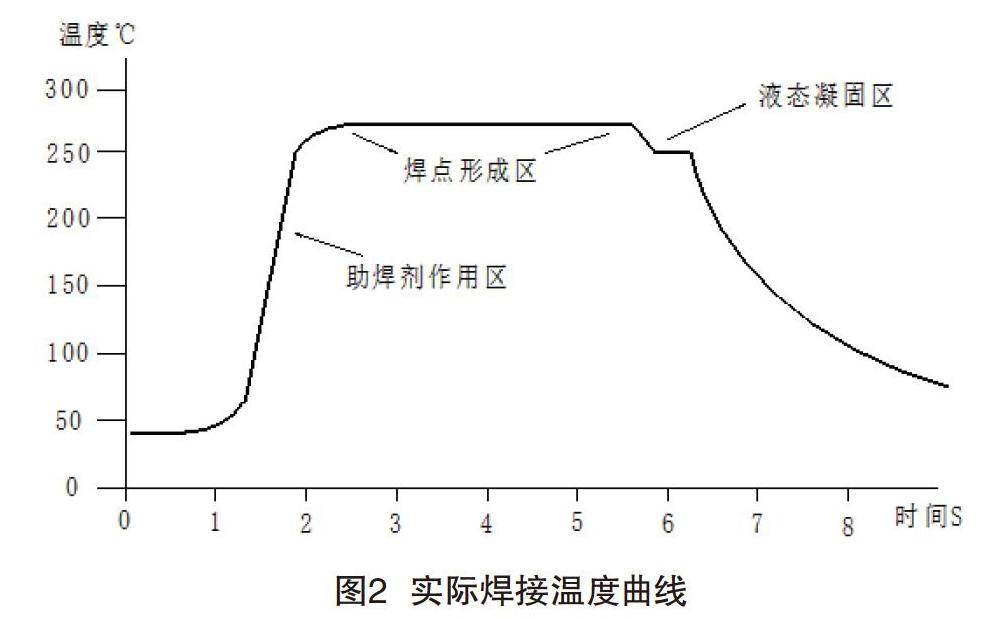

但是,在实际操作中,操作者很少能够将烙铁停留在焊点2s以上,所以实际的曲线如图2所示,在短时间内,加热有一个峰值区,很多的热量在此传递给焊点。

比较上面图1和图2两条曲线可以看出,焊点实际达到的温度比推荐的熔点以上40℃要高,但时间要短。然而,在保证焊接效果的同时,也应控制上限温度,以避免更多的热量传递给焊点。据此,本次实验片式钽电解电容器各手工焊接温度情况如下。

2.1 235℃焊接结果

选取B、C、E壳产品各1只进行焊接,焊接温度调节为235℃,计划焊接时间不超过10s。结果显示,此温度下烙铁头熔化焊錫难,在10s之内,未完全熔化焊锡,三只产品未能进行成功焊接。其原因可以解释为,焊接温度较低,温差低,烙铁头传递热量到焊锡慢,传递的热量低,因而焊锡熔化难,不能完全达到焊接的熔锡要求。因未成功焊接,故未测试焊接后漏电流,对比漏电流参数已无意义。

2.2 260℃焊接结果

选取A、B、C、E壳产品各2只,共8只进行焊接,焊接温度调节为260℃。焊接结果显示,八只产品基本成功焊接,焊点无虚焊,焊接基本符合要求[1],但焊接时间为2~5s,其中6只产品在4s左右焊接完成,整体焊接时间相对略微偏长;施加1.2UR、1.5UR测试电压测量手工焊接前后电容器漏电流参数,漏电流参数未有失效变化,读数正常。分析认为,焊接温度基本满足,热传递熔锡效率偏低。

2.3 280℃焊接结果

选取A、B、C、E壳产品焊接各3只,共12只进行焊接,焊接温度调节为280℃。焊接结果显示,12只产品轻易成功焊接,焊点无虚焊、无针孔、光滑圆润、明亮,焊接符合要求[1],焊接时间为1~3s,焊接时间较短;施加1.2UR、1.5UR测试电压测量手工焊接前后电容器漏电流参数(见表1),漏电流参数读数未有失效变化,读数正常。分析认为,焊接温度合适,热传递熔锡快。

2.4 300℃焊接结果

选用A、B、C、E壳产品焊接各2只,共8只进行焊接,焊接温度调节为300℃。焊接结果显示,8只产品快速成功焊接,焊点无虚焊、无针孔、光滑圆润、明亮,焊接符合要求[1],焊接时间为0.5~2s,焊接时间短;施加1.2UR、1.5UR测试电压测量手工焊接前后电容器漏电流参数(见表2),漏电流参数读数未有失效变化,读数正常。分析认为,焊接温度合适,热传递熔锡较快,焊接效率高效。

2.5 320℃焊接结果

选取A、B、C、E壳产品焊接各2只,共8只进行焊接,焊接温度调节为320℃。焊接结果显示,8只产品快速成功焊接,焊接时间为0.5~2s,经检测焊接点,焊接牢固,焊接点合格;施加1.2UR、1.5UR测试电压测量手工焊接前后电容器漏电流在焊接前后未有明显失效变化。分析认为,焊接温度很高,热传递熔锡快速,焊接效率高效;但该温度也较耐焊接热试验温度高出40℃左右,较焊锡熔点温度高出100℃左右,温差大,热传递较快,存在热传导对产品内部阳极体的巨大影响风险,时间若稍有控制偏长,质量隐患存在的风险更大。

3 结语

片式钽电解电容器手工焊接最佳焊接温度为280℃~300℃,最佳焊接时间2s左右,焊接效果最佳,焊接时间最长不超过5s,无论任何情况下焊接温度最高不超320℃,在实际焊接中,尽量避免选取高焊接温度焊接[3]。

参考文献

[1] 彭宝霞.关于使用固钽和液体钽电容的浅析[J].电子产品可靠性与环境试验,1999(4):22-25.

[2] 徐木根.浅谈焊接过程中温度控制方法[R].华夏地理中文版,2014.

[3] QJ3117-99,航天电子电气产品手工焊接工艺技术要求[S].航天工业行业标准,1999.