基于Visual C++的热电偶时间常数测量研究

胡俊宏,姜 帅,夏春明,李珊珊

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870; 2.沈阳东大传感技术有限公司,辽宁 沈阳 110117)

0 前言

随着科学技术水平的飞速发展与生产水平的逐步提高,人们在生产生活中对于温度的测量与控制有着更高的要求。为了提高控制性能达到理想的预期效果,就必须保证温度传感器对于所测的物理量信号变化能够及时感测并且将其准确地转变为电信号[1-3]。热电偶是测温仪表中常用的测温元件,由于热电偶具有对温度响应灵敏、制作简单、性能稳定且测温范围较广等优点,广泛应用于航空航天、冶金化工、机械制造、医药、水泥、玻璃、国防军事等工业测控领域中[4,5]。由于时间常数是衡量热电偶动态性能的重要指标之一,其值的大小反映了热电偶热响应时间的快慢[6]。因此也是厂家选购和使用热电偶的重要依据,所以对热电偶时间常数的测量具有重要的工程意义。常见热电偶工作温度范围在-200℃到2 800℃不等[7-9]。热电偶时间常数受很多因素的影响,包括制作热电偶的材料、几何参数以及测量环境中的水域温度、水流速度等[10-12]。因此设计一套能够准确测量热电偶时间常数的测试系统具有重要意义。

本文设计了一套热电偶温度传感器时间常数测量系统。在分析了K型热电偶时间常数特点的前提下,基于Visual C++6.0开发一款用于驱动数据采集卡PCI-1716L的MFC软件,通过该软件采集与分析数据。计算机将处理后的数据发送至PLC控制分拣机构进行分拣操作。通过实验室和现场实验,证明了该设备所测结果的有效性和可靠性。

1 时间常数测试原理

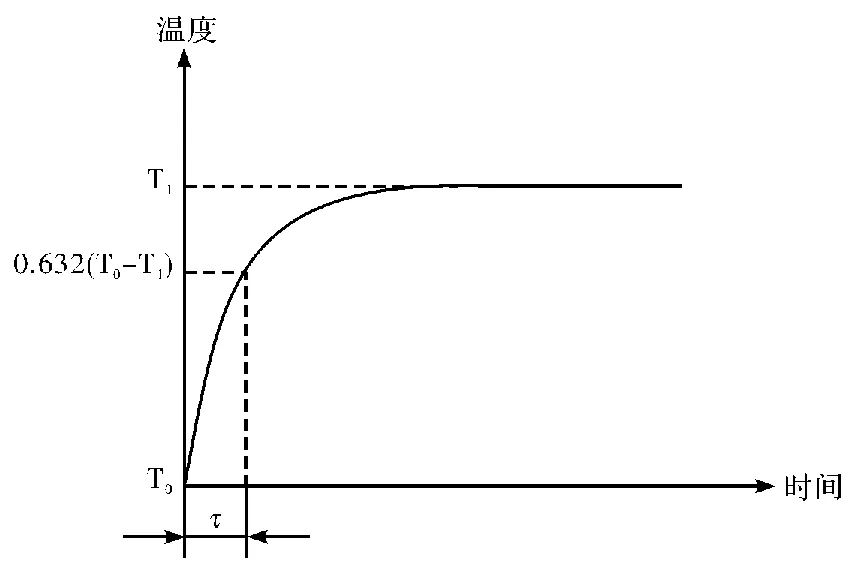

由于温度传感器的温度变化曲线是反映实测温度随着时间变化而变化的曲线,传统模型认为其变化曲线特性符合一阶线性系统的动态响应特性[13]。根据一阶线性系统响应特性,其响应状态方程可表示为

(1)

式中,τ为热电偶时间常数;T为热电偶实测温度;T0为热电偶初始温度;T1为最终温度;t为阶跃所需时间。

当t=τ时,式(1)变为

T-T0=(1-e-1)(T1-T0)=0.632(T1-T0)

(2)

当热电偶实际温度升到最终温度T1与初始温度T0差值的63.2%处所用的时间为热电偶的时间常数值。热电偶随温度动态响应曲线如图1所示。

图1 热电偶温度阶跃响应曲线

热电偶的工作原理是半导体材料的热电效应,又叫塞贝克效应[14]。根据冷端与热端温度不同,组成热电偶的两种不同半导体在这种状态下将产生电势差[15]。当两种电子密度不同的半导体接触时,导致两个方向电子扩散率不同,在两半导体接触面上形成静电场,阻碍扩散运动,加速反向运动。一旦达到动态平衡,在两种半导体间将形成电势差,称为接触电势[16-18]。当温度传感器的两种制造材料一定时,所产生的电势差仅与热端温度有关。温度越高,电子越活跃,所产生的接触电势差越大[19]。

本次用于实验的热电偶类型均为K型热电偶,用于标定热电偶时间常数测试实验条件为:室温25℃,水域恒温95℃,水流速度0.3~0.5 m/s。然后通过同步数据采集卡PCI-1716L对热电偶由室温到水温产生的信号进行测量,通过计算机对采集的数据处理,从而获取热电偶的动态响应曲线。通过算法寻找达到阶跃温度(T1-T0)的63.2%时刻,确定时间常数τ值。

2 测试系统设计

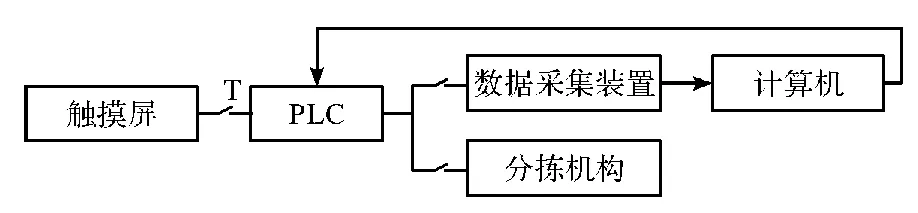

2.1 测试系统硬件组成

热电偶测试系统主要结构关系如图2所示。触摸屏作为操作盘接受人工操作。使用PLC作为控制器。数据采集装置由数据采集卡PCI-1716与隔离热电偶输入模块ADAM-3011组成,用于采集数据。

图2 热电偶测试系统示意图

PLC控制机械手夹持待测热电偶伸入恒温水槽,经隔离热电偶输入模块ADAM-3011将信号放大,由PCI-1716L数据采集卡获取电压信号并输入计算机,通过软件分析获取时间常数值,根据预设的分档规则自100 ms起每10 ms为一个档位,在计算机内部进行分档处理。数据处理后通过数据采集卡的六个开关量输出通道将测量结果发送给PLC,使其控制分拣系统将该热电偶送入对应档位。

2.2 测试系统软件设计

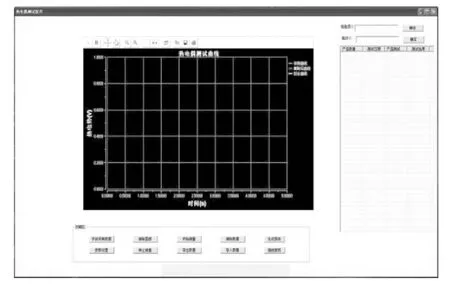

测试系统的软件选用Visual C++ 6.0软件与研华官方提供的DAQPro控件进行编写,测试软件分为三个模块。分别是时间常数测量模块、稳定性检验模块与历史记录查看模块。测试系统软件如图3所示。所编写的软件操作界面如图4所示。

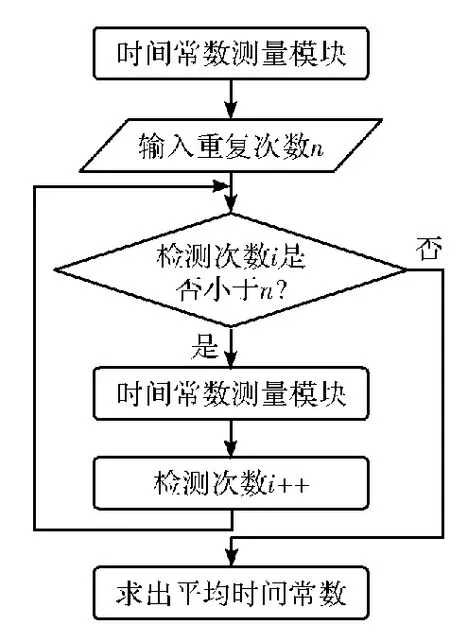

为了测试该设备的稳定性,现要求对于同一只热电偶进行多次测量,根据厂家要求,多次测量结果极差不大于20 ms,即可认为稳定性较为可靠。该设备稳定性校验模块流程图如图5所示。

图3 时间常数测量模块流程图

图4 软件操作界面

图5 稳定性校验模块流程图

2.3 数据处理

一般认为热电偶动态响应曲线符合一阶线性系统动态响应的单指数函数数学模型[20-21]。将数据采集卡采集到的数据输入到软件内存中,作为原始数据。由于热电偶测试入水前存在被水蒸气加热的过程,通过实验修正,以极差的5%作为热电偶入水时刻的起始点值,达到极差60%处的时间τ′开始求时间常数,以实测曲线与τ′的标准曲线的方差为考查量,向最大值方向一维搜索。经过迭代后求出方差最小的时刻所对应的时间即为时间常数τ。

3 测试结果与分析

3.1 实验结果

本文测试的热电偶均为镍铬-镍硅制造的 铠装K型热电偶。对一只该型号热电偶进行实验,实验条件水温为94℃,室温约为25℃,水流速0.4 m/s。按图4流程图操作软件。当PLC有测试触发信号时,软件开始进行测量。经过测量,得时间常数值为0.168 s,现场测试曲线如图6所示。

图6 时间常数测试结果

由图6可以看出,所求的时间常数τ绘制处的曲线与实测曲线拟合程度较好,达到预期效果。

3.2 测试结果重复性

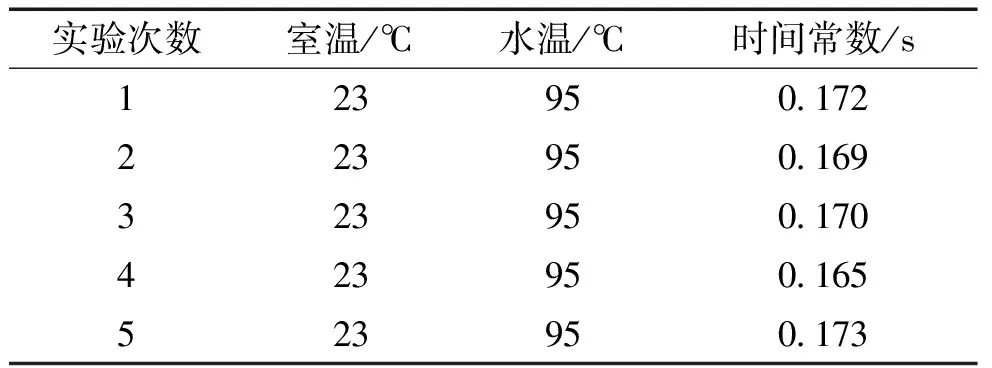

为探求测试方法结果的可靠性,取同一热电偶利用稳定性校验模块进行测量,每次测量前需保证热电偶已经冷却至室温。测量结果如表1所示。

表1 K型热电偶重复性实验数据

对同一热电偶时间常数测量的结果误差不大于20 ms,可以认定该设备所测的时间常数结果具备参考价值。

4 结束语

本文针对K型热电偶的时间常数进行了测量,设计了一台从测量到分拣的自动化设备。经过实验室实验与现场实际测量,该设备测试效率与检测精度与传统手工检测相比都有极大提高。测试结果对热电偶温度传感器的研究与应用具有重要参考价值,对提高企业的生产效率与经济效益具有显著的效果。