一种挤压铝型材整形方法的分析

胡阳虎,权晓惠,徐生华,张营杰,张宗元,柴 星

(1.金属挤压/锻造装备技术国家重点实验室 中国重型机械研究院股份公司,陕西 西安 710032;2.西南铝业(集团)有限责任公司,重庆 401326)

0 前言

铝作为一种常见金属,在工业生产中应用十分广泛。而挤压铝型材产品也在很多行业被大量使用[1-3]。我国已经是全球最大的铝挤压材生产、出口和消费大国[4]。铝挤压型材产品一般通过铝挤压机进行生产,并经过冷却、牵引、拉伸、锯切等工序后,成为可供工业使用的成品铝型材[5-7]。然而在整个生产过程中,一方面由于铝型材在模具内金属流动性的差异[8-10],挤压生产的铝型材本身就有一定的内应力,另一方面铝型材在冷却过程中,由于散热不均匀,进而产生热应力,从而造成工件内部应力集中情况更加复杂[11-12]。在复杂的应力作用下,挤压铝型材工件会产生不确定变形,进而影响产品的整体形状尺寸及外观质量[13-14]。而挤压铝型材的拉伸工序,可以有效改善工件大尺寸的扭拧及弯曲[15-16],但对于工件局部变形的矫正则效果较差。为了改善工件的局部变形,目前多数企业通过轮式辊矫机矫形或人工手工矫形对工件进行矫正[17-19]。其中,采用轮式辊矫机矫形,需要操作工人根据工件变形情况实时调整矫正辊轮的位置,矫形效果极其依赖工人的经验,而且工件通常需要多道次的矫正才能达到矫形效果。而人工手动矫形则通常借助仿型模具,并通过工人的手动敲打进而达到矫形的目的。该种方式不仅费时费力,矫形产品的质量稳定性也较差。

高频精密锻造可以对工件实现快速的锻造加工,同时还能保证较高的锻造精度。因此,通过该加工方式对挤压铝型材的变形进行矫正,不仅可以快速对工件进行矫形处理,还可以得到质量稳定的矫形产品。由于该矫形方法是一种新型的加工方法及加工工艺,因此,为了验证该加工方法的可行性,本文将对该加工过程进行模拟计算,并通过相关工艺试验进行验证。

1 模型的建立

本文选取了一种槽型铝挤压型材工件进行分析。型材工件的交货外形如图1a所示。由于挤压工艺的影响使工件发生变形,工件外形尺寸会有所变化。同时该变形本身具有较大的不确定性,因此本文将针对该类型工件的一种常见变形进行分析,该变形的典型工件外形如图1b 所示,工件的底边存在明显的向上翘曲变形。该翘曲变形的角度为5.0°,底边最外侧边缘的翘起高度为1.57 mm。

图1 型材工件外形

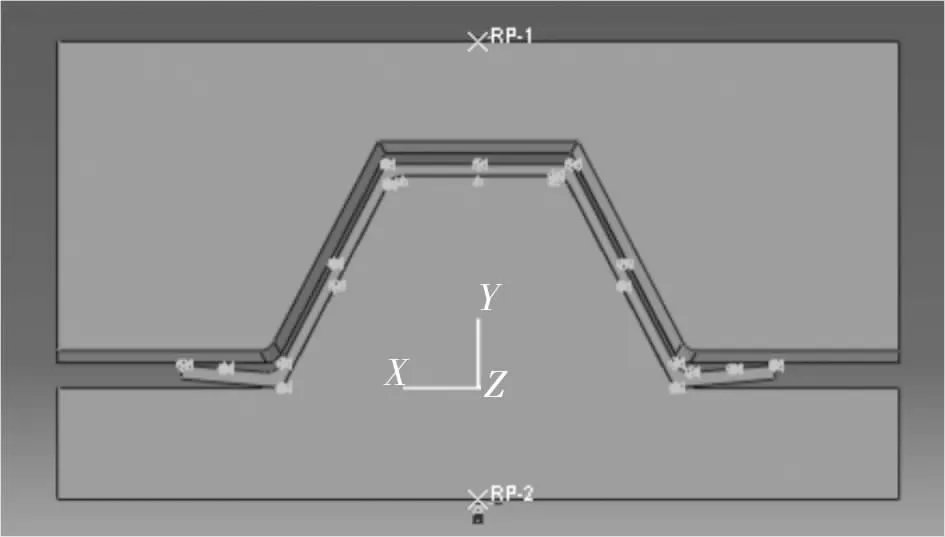

建立有限元分析用的模具装配模型,包括上模、工件及下模,其中上模及下模的工作带宽度为4 mm。如图2所示。

模型建立后,将其导入有限元分析软件ABAQUS中,对各部件的材料属性进行设置。上模与下模材料为碳素钢,设置为弹性材料,弹性模量200 GPa,泊松比0.3;工件材料为铝,合金牌号为2024,设置为弹塑性材料,弹性模量73 GPa,泊松比0.32,屈服强度为325 MPa。

图2 工件与模具装配图

2 边界条件的设置

对上模、下模与工件接触面进行接触设置,其中上模与下模相关表面均为主面,从面均为工件表面。分别将上模、下模与相应参考点标记,一方面便于对上模、下模进行边界条件设置,另一方面也便于在计算结果中对工件整形作用力进行监测。

边界条件的设置。包括对下模进行完全约束设定,对工件的端面位置以及上模的位置进行设定。为了更为真实地模拟工件矫形的实际情况,减小未变形区对变形区的影响及干扰(主要体现为工件的回弹),该分析将进行多步计算,对工件进行步进式送料锻造整形,即对一段区域进行整形后,上模回到初始位置,工件向前送进一段距离,上模继续对新的一段区域进行锻造整形。通过连续多次锻造整形,可一定程度上减小未变形区对变形区的回弹影响。因此,本模拟分析将对工件进行6次的连续锻造矫形,每次锻造矫形后工件的送进量为2 mm。

同时由于工件为弹塑性材料,工件在上模与下模的作用下,将发生一定的塑性变形。同时,由于弹性变形的存在,上模回到初始位置后,工件将会有一定程度的回弹,该回弹量的大小将影响矫形效果。因此,为了减小回弹,设置上模下压并将工件完全压平使其紧贴于下模工作面时,上模继续下压一个微小距离,使工件产生更大的塑性变形,进而减小回弹。由于该微小距离无经验参考且对工件尺寸及材料的性能有较大影响,因此本文将把该参数作为一个变量d(以下称过载量),进行对比分析。

边界条件的加载情况如图3所示。其中RP-1为上模绑定参考点,RP-2为下模绑定参考点。

图3 边界加载示意图

3 网格划分及有限元计算

分别对上模、工件及下模进行网格划分。其中,上模下模选用C3D10M单元进行自由划分,而工件采用C3D8R单元进行自由划分[20]。为了减少计算量,网格尺寸选取较大。网格划分结果如图4所示。

图4 网格划分结果

4 计算结果分析及讨论

经有限元分析计算后,当过载量d为0 mm时,工件沿竖直方向的变形情况如图5所示。

图5 工件沿竖直方向的变形云图(过载量d=0 mm时)

由图5分析可知,经过模具的锻造整形加工,被加工区域范围内工件底边外边缘处有明显向下的变形,即通过整形加工后,该区域底边向上的翘曲变形得到改善。该整形区域内底边最大向下变形值约为1.04 mm。由于金属回弹及未整形区域材料的影响,工件底边未完全消除向上的翘曲,相对于原始翘曲高度1.57 mm,翘曲角度5°,整形后的底边仍存在0.53 mm,翘曲角度约为1.69°的向上翘曲。同时,受到锻造整形影响,工件的斜边及顶边有一定程度的向上翘曲,最大值约为0.21 mm。

当过载量d=0 mm时,工件的应力分布情况如图6所示。

图6 工件等效应力云图(过载量d=0 mm时)

由图6中可以看到,锻造整形后的工件在底边翘曲的根部,存在较大的应力集中。该应力集中是工件底边根部在模具作用下产生塑性变形,进而使得底边翘曲变形减小的一种必然现象。同时,由于底边根部塑性变形的影响,工件的其他区域存在一定的应力,但并无较为明显的应力集中情况。

当过载量d=0 mm时,上模对工件锻造整形过程中的锻造变形力随计算步时间的变化曲线如图7所示。

图7 锻造变形力随时间变化曲线(过载量d=0 mm时)

由图7中可以看到,该锻造变形力曲线存在6个波峰,分别对应6次锻造过程中上模达到最低点时的最大作用力。图中波峰处为平直段是由于该分析步的时间段内,上模的位置未变动,因此,该时间段内的作用力也无变化。同时,在过载量d=0 mm时,最大的锻造变形力约为36.5 kN。

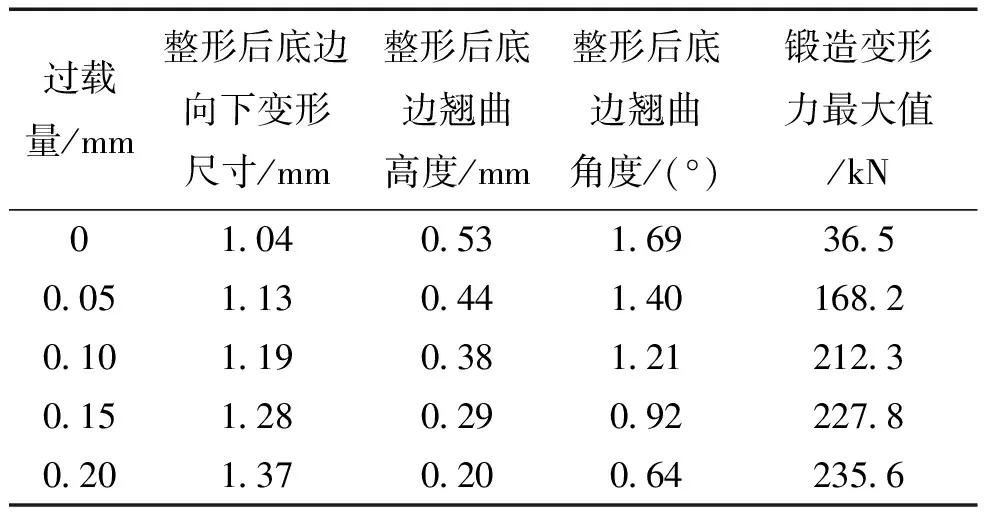

为了进一步减小工件的翘曲,通过设置不同的过载量参数d,分别进行分析计算。对比不同过载量下的分析计算结果,主要参数见表1。

表1 不同过载量下的分析结果表

从表1中可以看到,当过载量逐渐增大时,底边在模具作用下,其整形后的底边向下变形尺寸逐渐增大,即底边边缘翘曲高度及角度逐渐减小。这说明一定程度的过载量可有效的提高工件锻造矫形效果。但是,由于过载量的增大,同时也将导致除工件底边根部区域外,工件的其他区域也将发生塑性变形,该塑性变形一方面可能导致工件的壁厚减薄造成工件尺寸超差,并且使工件沿长度方向被锻造拔长;另一方面,过载量的增大还将极大增加锻造变形力。从表1中可以看到,锻造变形力在过载量为0时,仅为36.5 kN,而当过载量增加至0.05~0.20 mm时,锻造变形力增加至168.2~235.6 kN,增加了约3.5~5.5倍。且锻造变形力是随着过载量的增加逐渐增大的。锻造变形力的增大将导致整形能耗的增加。因此,该过载量应根据工件的需要进行合理选择。

5 试验验证

根据有限元分析结果,初步认为,高频精密锻造的加工方法可以实现对挤压铝型材局部变形的矫正。为了进一步验证,针对型材工件进行相关工艺试验。参考有限元分析的结果,由于过载量将产生较大的锻造变形力,因此,为了减小该锻造变形力,试验过程中将减小送料步距,同时控制较小的过载量。每个锻造周期送料步距约为0.5 mm,过载量设为0.10 mm。

锻造整形试验前、后工件分别如图8、图9所示。通过对比锻造整形前后的工件,锻造整形前工件的两个侧边及底边都存在较为明显的局部变形,其中底边的翘曲变形更是十分明显。而锻造整形后,工件的两个侧边及底边的局部变形都得到了明显的改善,尤其底边的翘曲变形,已经基本整形至目测平直状态。因此,通过此次实验,可以验证高频精密锻造的加工方法能够对挤压铝型材工件局部变形进行有效的矫正,该加工方法可以作为挤压铝型材后续精整加工的一种加工方法。

图8 锻造整形前的工件

图9 锻造整形后的工件

6 结论

通过总结限元分析及试验结果,可以得到如下结论:

(1)高频精密锻造的整形加工方法可以对挤压铝型材的局部变形进行有效矫正,矫正效果明显;

(2)设置一定的过载量可改善矫形后工件的金属回弹;

(3)矫形过程中过载量的增大将产生更大的锻造变形力,增加矫形能耗。

因此,高频精密锻造的整形加工方法可以作为挤压铝型材后续精整加工的一种有效加工方式,有利于提高挤压铝型材的成品率。同时实施采用该矫形方法时,应当合理选择过载量,以提高整形效率的同时降低生产成本。