再论染料工业如何由大做强(续二)

陈荣圻

3.6 浅色活性染料一次染色正确率

染料一次染色正确率即高正品率,是高生产效率、短生产周期、低生产成本、低耗水耗能的保证,是染色技术、染料品质和管理的有机结合。目前,印染厂接单大都是小批量、多品种,都在溢(气)流染色机中,浴比在1∶10以下染色,对于浅色活性染料染色,匀染性、色牢度和色差要求高,而且都是二次色或三次色,需要拼混染色,选用的活性染料要求S值相近,MI值相近并大于90%,LDF值相近并大于70%,T50也应相近。

印染企业希望将一次染色正确率从目前平均的70%提高到94%以上,这样可以降低能耗13%,减少废水排放20%以上。由于所选染料具有高移染性和匀染性(MI 值和LDF 值),染料分子与被染织物之间有更多的交换次数,对机织布和针织布都有较好的效果。但是,有些订单经常有浅灰色、浅棕色、卡其色等需复配、对色差敏感的色泽,容易造成色差和染色不匀,针对这些颜色,需要像Huntsman 公司开发的Novacron NC 型4 个原来只有还原染料那样,无反差[36],问题就简单得多,大大提高了染色一次正确率。但该染料是含氟活性染料,染色时活性基上的氟作为离去基团,在碱性条件下会形成剧毒的氟化钠[37],要谨慎使用。而且,GB/T 4287—2012 新设AOX,需用离子色谱仪识别,含氟活性染料难逃AOX。

一次染色正确率低,需要对染色布剥色重染深色,将增加能耗、资源使用和废水排放,并造成产品质量不达标而延误交货期,是困扰印染行业的老大难。

4 我国染料行业存在的问题

染料的研发、生产、销售、售后服务方面含有管理、体制、技术、经营等问题,主要先从欠缺的那些方面进行深入讨论,再讨论染料作为一个精细化工产品应该做些什么,使我国染料行业既大又强。

4.1 缺乏强有力的行业管理归口机构

中国染料行业原来归属轻化工部涂染处管理,化工部撤销后,属中国染料工业协会监管,下属色母粒、有机颜料、纺织印染助剂3个专业委员会。这3个专业委员会每年召开一次年会,唯独没有染料专业委员会,所以也没有每年召开一次年会。中国染料工业协会常年的工作是每年发表一本“年鉴”,主要是“统计资料,对当年颜料、有机染料、印染助剂年产量以及进出口情况给出数据,其次是每月发行一期“中国染协通讯”,提供许多业内消息。但缺乏行业协商机制和有序的行业经营法则;缺乏相互约束的责任与任务,缺乏市场监管的机制,导致染料企业可以垄断分散染料与活性染料的价格。助剂行业也不示弱,据传我国8家市场保险粉的企业私下一起协商,约定保险粉的市场销售最低价,出现隐蔽削价倾销。2016年曝光由江苏迁至宁夏中卫的时盛染化公司将分散染料中间体3-氨基-4-甲氧基乙酰苯胺的废料排入腾格里沙漠腹地。其实在此之前,腾格里沙漠南缘已集中了染料中间体的所有产能。近期,因环境保护力度加大,一些不良染料及中间体企业为牟取巨额利润,绞尽脑汁逃避环保执法,采取“游击战”方式,严重干扰市场。上述案例协会是否知晓,或知晓后加以监管和制止。协会热衷于每年在东南亚等地举办染料展,无非是推销染料、助剂,此举利小于弊,上文已述。国家号召企业“走出去”,特别是近年纺织工业因各种因素都“走出去”,或将设备、技术人员培训转让给新兴国家,特别在2018 年7 月6 日美国挑起贸易战后,纺织服装行业更应“走出去”。目前,世界上唯有中国具有纺织服装完整的生产链,染料、助剂也在其中。国家支持企业“走出去”,2018年2月27日,国家税务总局联合发布了《关于改善企业境外所得税收抵免政策问题的通知》,对境外企业所得税进行抵免,有效降低企业境外税收负担,更好地鼓励我国企业“走出去”。但至今只有龙盛于2007 年10 月与印度KIRI 公司合资兴建Lonsen KIRI染料公司,这是中国第一个境外建设的合资染料厂,生产活性染料。

2012年3月,协会第七届一次常务理事会和七届二次理事会上决定编写《中国化工通史——染料篇》、《中国近代染料工业发展史》和《中国染料工业协会30年》,并于2012年7月14日成立以田利明为组长,周春隆和张燕深为副组长兼执笔的编写小组。终于在2018 年9 月在《中国染协通讯》登出广告:《中国染料百年辉煌》正式出版。

当一个行业缺乏协商机制,缺乏市场运行规则,缺乏相互约束的责任与义务,缺乏市场监管机制,这个行业必然没有有序的经营法则,会导致各自为政、缺少诚信的局面。这方面协会应行使职权,把它管起来,否则只会使产能大起来而不能强大。

4.2 缺乏考核关键质量的指标

色卡是每个染料企业对任一系列染料质量考核的指标。色卡上贴满了该系列染料品种的染色布样,但是染色深度都是按照“染料索引”上的1/1 标准深度,只是该染料中色深度染色,缺乏的是1/12 和1/25的浅色色卡,特别是耐日晒色牢度不同于1/1 标准深色。另外就是缺乏6/1和7/1的深色标准深度,它的耐皂洗(褪色和沾色)色牢度和耐湿摩擦色牢度不同于1/1标准深色。以上二浅二深浓色标准深度的色卡都是国家强制性标准,显示的各种染色性能(上染率、匀染率、提升力等)和色牢度性能都不同于1/1(中色)标准深度。再就是上文已提到的分散染料在涤纶上染色是否是热定型后的各项色牢度,否则就属于欺诈,缺乏浅色和深浓色色卡是各染料企业的常态,协会必须监管,否则印染企业选用染料时往往会造成误导。

除此之外,缺乏某些染料的特征性质,例如:活性染料的耐碱性溶解度必须达到一定程度才能用于冷轧堆染色和超小浴比(小于10∶1)染色以及竭染染色的活性染料S、E、R、F值,有利于配色。分散染料属于低温型,还是中温型或高温型,搞清这个问题有利于下游印染行业分清可用于何种染色工艺。有些企业所生产的染料是已经登记在“染料索引”上并有结构编号,但有些关键的、现成已有的染料故意避之,只写该厂商品名,名为保密,实则造成同质化现象。

4.3 缺乏科研开发的领军人才与团队

1952年,全国高校院系调整后,在大连工学院、天津大学和华东化工学院设置了“染料及其中间体工艺学”专业,笔者是大连工学院该专业的第一届研究生。这些专业为培养染料工业做出了突出的贡献。这些院校在教学的同时,不断进行科研,进一步提高了教学和人才培养的质量水平。遗憾的是该专业目前已不招生,只有少量科研还在进行。

西方国家纺织染料的研发包括染料商品化都是由著名染料企业自行研究发展,例如:美国ICI 公司的Rattee I 和Stephen E 于1953 年发现均三嗪活性染料,1956 年生产出世界第一只以二氯均三嗪为活性基的Procion Red X-B(C.I.活性红1)。Höechst于1949年研究了含有2-硫酸酯乙基砜为活性基的染料染羊毛,商品名为Remalan。后来,Höechst公司和Ciba公司认识到,在碱处理下可染纤维素纤维,于是分别推出Remasol和Cibacron活性染料。1953年,ICI公司的Whittaker C M首创涤纶用分散染料,并最早工业化生产,世界上第一只涤纶染色用分散染料Dispersol Searlet B(C.I.分散红1)。50 年以来,西方著名染料企业如:德国的BASF、Bayer、Höechst,瑞士的Ciba(原Ciba Geigy)和Clariant(原 Sandoz),英国的 ICI(后改为 Zeneca)和Yorkshire 等垄断了世界染料的新品种开发。现在他们已经衰落,染料创新的任务落在了我国企业身上。

有上述先例为榜样,我国染料大企业应加大研发力度,增加科研资金,引进科研人员,自行开发染料新品种,才能使企业既大又强。中国几乎所有的科技创新企业都使用相同的发展模式,即利用现有的科学知识和发达国家已经成熟的技术结合起来。目前,我国染料不论产能还是产量均已饱和。染料大企业拥有资金、人员,技术的优势必需通过创新生产出新品种,满足市场需求。目前,内销已超过GDP的70%左右,外销只占20%,过去外销、投资、内销三驾马车的时代已过去;由于中产阶级的崛起,国内需求已跃居首位。其实,加大人才引进和科研资金的投入力度,一旦研发成功,所有付出都值得。

4.4 缺乏知识产权的保护意识

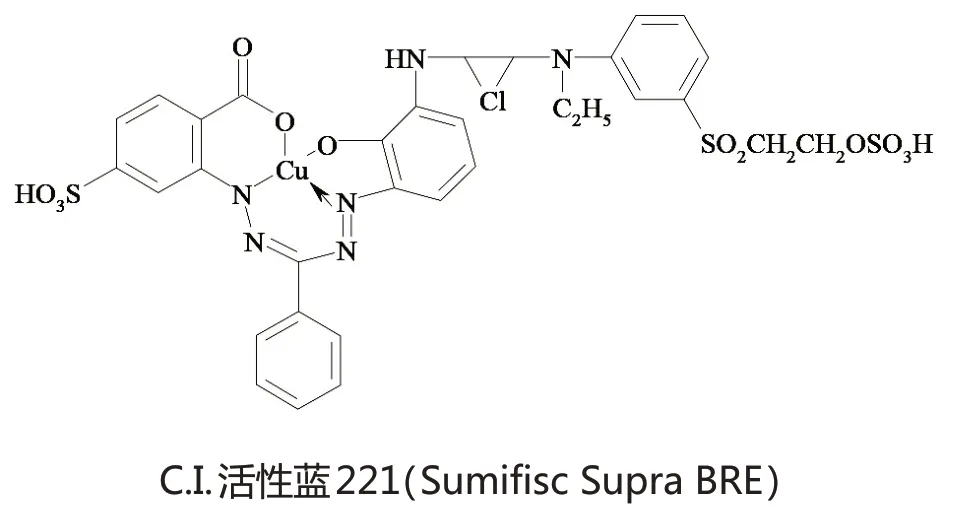

最为典型的是上海染化八厂于20世纪60年代已研发并投产了一氯均三嗪和乙烯砜双活性基染料,适合竭染染色和印花;发展到70年代中期,已有从黄到黑的各种色谱,包括9 种M 型和11 种KM 型活性染料,比1984 年日本住友公司开始投产的同类型的Sumifix Supra系列品种早10~15年。因为缺乏知识产权保护意识,没有申请国际专利保护,反倒把这些染料分子结构式登载在化工产品手册(第二版)染料、有机颜料分册上[38],并把合成方法登载在上海市有机化学工业公司的《染料生产工艺汇编》上[39]。虽然ICI公司和Höechst公司还在研究阶段,没有产品开发,但抢先申请了专利[40-41]。当时,我国染料界还没有知识产权保护意识,我国在这方面也无“知识产权保护法”,上海染化八厂反倒于1989 年已经开发了ME 型双活性基染料共13 个,多个品种与Sumifix Supra 的分子结构式相同,连C.I.号也相同。

第二个案例是当前市场上销售的“超级黑”,主要有 Huntsman 公司的 Novacron Super Black G 和 R(黄光与红光),国产的有龙盛的科华超级黑LC-G和LCR,瑞华的活性超级黑RWG,万得的活性黑B-EXF等。以上产品实际上都是C.I.活性黑5添加一只三偶氮含有两个乙烯砜基的活性染料,分子结构式如下:

其实,C.I.活性黑5的λmax只有596 nm,达不到藏青色,拼入的黄色活性染料λmax低于460 nm,所以,超级黑只是广告语,乌黑度不高;由于主要组分为C.I.活性黑5,固色率只有60%~64%,染色后未固着的浮色量大,需耗用大量水洗除。这只黄色活性染料是由大连理工大学国家精细化工重点实验室剖析而得[42],后成为龙盛、万得拼混超级黑,其中缘由不得而知。外商就不客气了,他们通过中科院上海分院有机所将龙盛生产的科华超级黑LC-G 和LC-R 进行剖析,结论是与Novacron Super Black G、R完全相同,因此将龙盛以侵犯知识产权告至上海某法院,判决龙盛败诉,被判罚款并且以后不得生产该品种,龙盛上诉,其结果如何未知。

实际上,我国染料界侵犯知识产权的案例不胜枚举,相互抄袭成风,甚至不择手段进行剽窃,这在国外绝不允许,但在我国习以为常,员工为了一点私利,可以把所在企业的生产工艺低价出卖;一个人跳槽就可以将该企业生产品种及其工艺带走,造成染料界产品同质化严重。我国对外支付的知识产权使用费从2001年的19亿美元到2017年的286亿美元,17年内增长了15倍之多,当然,染料只占很小一部分。

4.5 缺乏深入的理论研究

我国染料生产发展迅猛,但缺乏基础理论的研究。Zollinger H提出活性染料染色工艺应考虑3个基本问题[43]:(1)活性基在水溶液中的水解与键合竞争反应;(2)活性染料对纤维的不同亲和力;(3)染料与纤维间共价键的耐热和耐化学稳定性。对这3个基本问题中的第一个问题,华东化工学院朱飞华及其同事们对含有均三嗪、乙烯砜型及其双活性基模型化合物进行了动力学研究,数据证明:染料与纤维键合超过水解[44]。第二个问题由大连工学院侯毓汾、张壮余做了大量实验予以解决。第三个问题由华东纺织工学院宋心远在实验中予以解决[45]。

当前研究的热点是染料商品化,1999—2003 年,欧洲专利局统计全球活性染料专利共304 项,其中涉及染料商品化的专利共有176 项,占58%。染料商品化技术核心掌握在西欧著名染料公司手中,它的理论尚不成熟。1988年,Lehn提出超分子化学概念,他在所著《超分子化学——概念与展望》中指出[46]:超分子化学和同分子的“社会学”[46]是指非共价相互作用决定了各组分间的价键、相互作用和反应,也即分子的个体和整体的行为,讨论作为众多具有自身组织的分子个体组成的整体“社会结构”,它们的稳定性和易破损性、缔合或离析的倾向、选择性、可选择的亲和力、种类、结构、互相识别能力、动力学,对排列、分级、张力运动、重新取向的刚性或柔性,彼此之间的相互作用和转换等。根据这一概念,染料与纤维的反应不能只考虑其反应性,而要从整个染料分子的个体与染色体系中各个分子的相互作用、染料分子之间的缔合与解聚、染料与助剂及其他化学品的作用去考虑。超分子化学可以解释染料之间的复配增效,通过染料的筛选,染料分子中的某些基团、分子构型、染料组合等,赋予新染料更好的性能,如提高染深性和提升力等。

C.I.活性黑5(活性黑KN-B)的产量占活性染料总产量的1/2 左右,但它的乌黑度不够理想,它的λmax只有596 nm,还达不到藏青的水平。这个问题始终困扰着染料工作者,思考应拼入一个什么活性染料才能使其乌黑度大幅提高[47-49]。而根据Imcopat 专利数据库看到活性染料的新分子结构,2008—2017 年,Bayer、Höechst、Ciba、ICI、BASF、DyStar 均为零[50]。可能是这些著名染料企业已被收购、转型,这是我国染料行业由大做强的一个极好机会。上述的染料商品化是当前最佳的研发热点,因为它的基本理论还不清楚,技术核心仍在这些西方染料企业手中,因此,必须将它的基本理论弄清楚,核心技术也就不难攻破。其实,分散染料早就通过染料的筛选和组合赋予新染料更好的染色性能和色牢度。开发出染深性高的黑色、藏青、深红、深棕等深色分散染料以及相应的染色工艺,如适合涤纶超细纤维的Foron RD型、Resolin K型都是依靠复配开发出来的。

染(颜)料商品化对于有机染料尤其重要,一种化学结构的有机颜料可作多种用途,德国的Höechst公司的酞青蓝有48个商品,BASF有98个剂型,但我国只有一种粉状剂型,难以满足下游不同行业的应用要求。所以,根据中国海关的统计,有机颜料出口国家前10名中,2016年和2017年,美国、荷兰、德国、比利时占了前4名,日本为6~7名,他们把我国的有机颜料加工成高级的有机颜料,把生产有机颜料带来的污染留在我国。这些精加工也有它的基本理论,是我国所缺乏的。

4.6 缺乏精细化工合成技术的基本要求

染料工业生产归属于精细化工,生产染料及其中间体对精细化工有下列几个要求:(1)要求有最佳得率和总产率;(2)要有最高的纯度;(3)要求有最低的副产品含量;(4)要求操作最方便;(5)要求成本最低化;(6)要求去除或减少残留的未反应物含量;(7)要求末端处理的废水低毒或无毒,生物降解率高。一只精细化工产品是否有竞争力,基本上都以上述要求为准则。我国的染(颜)料产品与西欧知名染(颜)料之间的差别就在于此。以下举3个染料中间体为例,一般偶氮型分散染料和活性染料合成比较简单。

4.6.1 对-β-硫酸酯乙烯砜苯胺(简称对位酯)

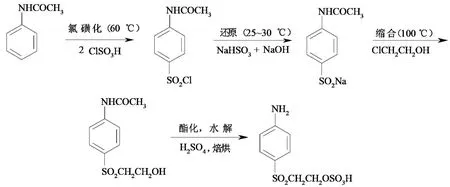

上海染化八厂早期生产对位酯的用料和工艺流程(如今有些企业仍按下述工艺合成)如下[39]:

氯磺化收率理论值(以乙酰苯胺为基准)为80%~85%,因为用氯磺酸作为氯磺化剂的反应温度偏高,副产物多,收率低;用氯乙醇缩合,需在80~100 ℃下反应,副产物也多,收率低;干炒法酯化受热不均匀,未酯化物和焦化物含量高,以乙酰苯胺为基准,总收率为64%左右。

吉林染料厂研究所研发了加入二氯亚砜和环氧乙烷合成对位酯的工艺,反应过程如下:

区别在于氯磺化反应除了氯磺酸,再添加二氯亚砜,缩合用的是环氧乙烷液相法酯化,这样的反应工艺氨基值为98.02%,酯化值为96.78%,两值差1.24 个百分点;以苯胺作为基准,总收率提高到69.42%。由于以环氧乙烷为缩合剂,反应温度能降低,缩合物质量高。另外,如在氯磺化时添加二氯亚砜,有利于提高收率,酯化采用液相法,反应物受热均匀,有利于提高质量。印度也采用环氧乙烷作为缩合剂,产品氨基值97.44%,酯化值93.07%,两值差4.37 个百分点,比吉林染料厂稍高。质量稍逊,但高于我国传统合成工艺。间-β-羟乙基砜苯胺经过改进,总收率和产品质量也有所提高。

4.6.2 溴氨酸

溴氨酸是生产蓝色活性染料和酸性染料的重要中间体,由1-氨基蒽醌磺化得到1-氨基-2,4-二磺酸蒽醌,然后通过水解脱磺再溴化而得。但它在合成过程中因副反应导致生成副产物。反应[39]如下:如控制好反应介质的pH,可使水解产物基本上是1-氨基2-磺酸蒽醌,总收率可达87%以上[51]。

近年使用溶剂法将1-氨基蒽醌分散在邻二氯苯有机溶剂中,在80~85 ℃温度下,氨基与氯磺酸成盐,再转位生成1-氨基蒽醌-2-磺酸[52],没有4-磺酸生成,然后溴化可得无副产物的溴氨酸。反应如下:

传统工艺早就收集在《染料生产工艺汇编》中,总收率为70%。现今,工艺改进后,产品中没有副产物,而且总收率大幅提高。

4.6.3 H酸(1-氨基-8-萘酚-3,6-二磺酸)

H 酸是包括红、蓝、黑色色谱的活性、酸性、直接染料等多种偶氮染料的重要中间体,大型染料企业都设有H 酸生产车间。三磺化是H 酸生产中影响总收率的关键。为了减少异构体的生成,开始使用100%硫酸在较高温度下生成2-萘磺酸。在80 ℃下加入65%发烟硫酸先生成2,7-萘二磺酸、1,6-萘二磺酸和1,5-萘二磺酸,后两个二磺酸转化为稳定的2,7-萘二磺酸,在较高温度下得到1,3,6-萘三磺酸,冷却后进行硝化得到1-硝基-3,6,8-萘三磺酸,然后将硝基还原为氨基,即1-氨基-3,6,8-萘三磺酸(T酸)。最后是T酸的加压、碱熔(178~184 ℃),反应温度过高,非但8 位上的磺酸基连同1 位上的氨基都会被羟基取代成为变色酸。温度过低,反应不完全,容易生成只有6位磺酸基被羟基取代的W 酸杂质。T 酸在正常反应下得到H酸,化学反应步骤过多,又有副反应,总收率很低,约42%~50%;所以说磺化是关键,因其副产物1,3,5-萘三磺酸占30%,要生成T 酸后再进行离析。T 酸的离析和溶解是一个精制过程,分批加入食盐和硫酸,冷却过滤,滤饼为T 酸,滤液为1-萘胺-4,6,8-三磺酸,经硝化还原碱熔可得K酸,K酸也是一个有价值的染料中间体,这可成为降低合成H 酸成本的一个措施。T 酸钠盐采用加压碱熔法(碱熔锅密闭,内有溶剂或水,所以产生压力)最终得到H 酸[53]。为了减少副反应需加入催化剂,并选择恰当的溶剂,这是加压碱熔法的最新发展。

传统的合成工艺过程如下:

4.6.4 缺乏催化剂的应用

催化剂在化学反应中可显著提高反应速度,但催化剂不能实现热力学上不可能发生的反应,而且不能改变可逆反应体系的平衡状态,也不能改变反应平衡常数。催化剂在反应终了时,其化学组成虽不变,但物理状态可能改变。催化剂还表现出特殊的选择性,某一种反应只能用某些催化剂。据报道,德国Höechst公司80%产品的其中某一反应均采用催化技术。但我国染料及中间体合成用得较多的是催化加氢还原,也只限于硝基还原为氨基;可能是受制于2005年国家工业与信息部发布的《产业结构调整与指导目录》,明确禁止使用老旧的铁粉或硫化碱还原硝基化合物为氨基化合物,因该法污染环境严重,产率低;目前已推广中等产量的合成,如对氨基苯甲醚[54]、2-氨基-4-氯苯酚[55]和C.I.活性红180的中间体4-氨基-N-[3'-羟基乙砜基]苯甲酰苯胺,加氢还原收率达95.6%[56]。反应式如下:

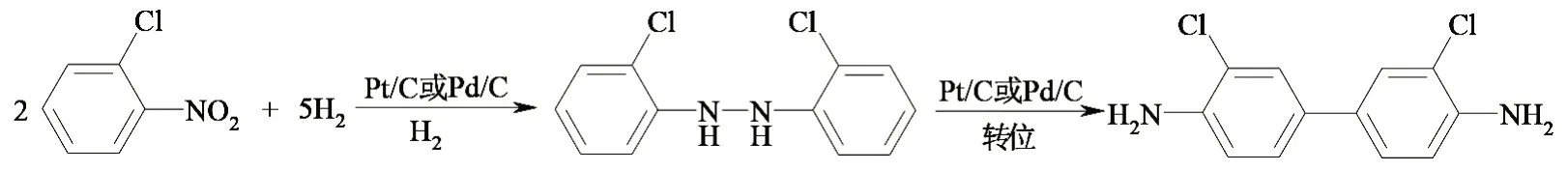

催化加氢不仅是将硝基物还原为氨基物,而且可以用于更复杂的反应。例如将邻硝基氯化苯加氢转化为黄、橙色重要有机颜料的中间体——3,3'-二氯联苯胺(DCB),其关键是把还原反应控制在氢化偶氮苯,必须使用铂或钯沉积的活性炭,并采用缓和的工艺条件,避免过度还原或脱氯副反应[57]。反应如下:

常用的加氢催化剂都是贵金属Pt、Pd、Rh、Ir、Os、Rw、Re 等,也有用重金属如 Ni、Mo、Cu、Cr、Fe 等[58]。Raney-Ni催化加氢用得最早,因其价廉;但每次用毕,作为骨架的镍失活较快,需要再次激活,无非是增加其多孔性、比表面积等。目前,大吨位芳胺生产大多采用催化加氢法,反应在封闭的高压系统中进行,对安全生产要求高,还受氢气供应的制约。

水合肼还原法始于20 世纪30 年代,由于该法除了将硝基化合物还原为氨基化合物,生成氮气和水,不生成任何对环境有害的物质,具有环保、可常压生产的优点,故于20 世纪90 年代引起重视。研究重点是开发价廉、催化活性高、可循环使用的催化剂,如石墨、沸石、Fe/MgO、Fe/MgO/Ae、云母等,价格比贵金属和稀有金属低得多,收率高[59],如:4-硝基氯苯-1,3-二硝基苯收率可达100%,4-硝基甲苯和2-硝基甲苯收率可达99%,但溶剂选择很重要。

由于水合肼对某些硝基化合物进行选择性还原,经济、安全、操作方便、后处理简单、转化率高,还原后氨基化合物纯度高,可达98%以上,非常适合小批量生产[60]。除此之外,还有相转移催化、分子筛催化、酶催化等技术,都可以应用于染料及其中间体的合成。

4.7 缺乏技术创新

4.7.1 连接基的发展

活性染料发色母体与活性基之间或者两个相异活性基之间的连接基(或称桥基)是活性染料的重要组成部分,它使染料连接成一个整体,起着平衡两个组成部分,使其成为一种特殊基团的作用。首先,连接基在碱性介质中必需要有足够的稳定性,相异单侧型双活性基的亚氨连接基在碱的影响下,脱去亚氨基上的一个质子形成带有负电荷的富电子氮负离子,使固色速率降低几个数量级,得色量因此下降。亚氨基烷基化后,可以抑制这一情况的发生。烷基化的空间效应使与烷氨基相连接的苯环扭转一个角度,导致均三嗪环与苯环的平面性被破坏。通过单晶X 光衍射谱证明,亚氨基的平面角为8.60°,而以烷氨基为连接基的三嗪环与苯环的平面角为72.22°[61]。

N-烷基化后,由于平面性被破坏,对砜基吸电子性降低,影响碱性条件下乙基的β-消除反应,进而影响与纤维素纤维的反应,如下式:

含有烷氨基与发色母体连接的单活性基染料,如C.I.活性橙4(Procion Orange MX-2R),仍然易与纤维素纤维反应,因为它对整个染料的平面性影响很小。分子式如下:

染料空间构型对活性染料性能的关系研究是20世纪末我国染料化学家研究的一个重要成果。[62-63]

烷氨基连接的双异单侧型活性染料由于母体发色体与活性基的共平面性被破坏,导致染料缔合度下降,因而溶解度提高,直接性下降,易洗涤性提高;因为这类活性染料水溶性高,染色性能和色牢度得以提高。另一方面,由于缔合度下降,有助于染料单分子与纤维素纤维结合,两者存在矛盾。

Proecion H-EXL系列活性染料是双一氯均三嗪,并引入烷氨基,但连接基都是苯胺,为刚性连接基,其活性基不易与纤维素纤维的葡萄糖单体伯羟基共价键合。Ciba 公司开发的Cibacron(现名Novacron)C型、FN型、LS型双活性基都以脂肪链将活性基连接起来,因为是柔性连接,与纤维固着的概率较刚性连接高,列举部分连接基[64]如下:

4.7.2 分散染料应开发杂环类高性能品种

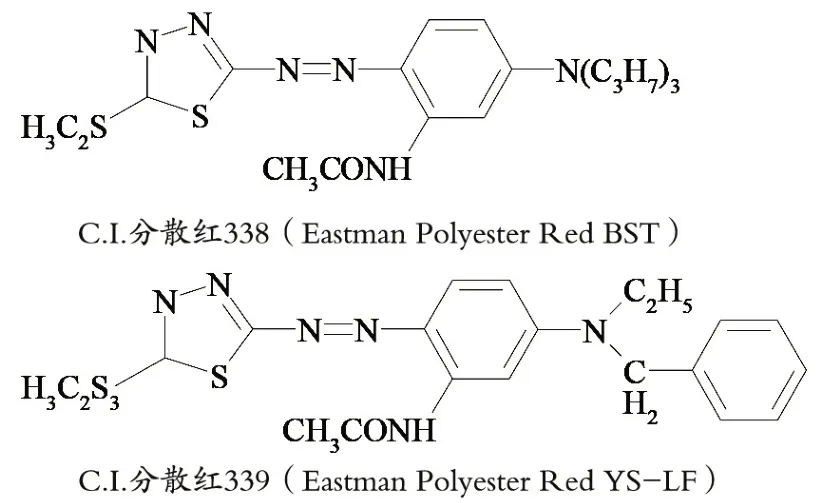

1970—1990 年,单偶氮分散染料占比从约50%增至70%,而蒽醌类分散染料占比却从25%减至15%[67]。20 世纪末至21 世纪初,由芳香杂环制得的分散染料具有重要意义,作为亲电试剂的2-氨基噻唑、2-氨基苯并噻唑、2-氨基异噻唑、5-氨基吡唑、2-氨基咪唑等,作为杂环偶氮染料的重氮组分;作为亲核试剂的1-苯基-3-甲基-5-吡唑啉酮、5-吡唑、喹啉、喹酞酮等,许多杂环型单偶氮分散染料被开发并应用。这类分散染料具有很高的鲜艳性、耐日晒和耐洗色牢度,特别是有很高的发色强度。例如下列3 只染料以噻二唑为重氮组分,均为红色;它们的摩尔消光系数达5.5 万L/(mol∙cm),为蒽醌类分散染料的4 倍[68]。分子式如下:

可以取代C.I.分散红60(分散红3B/FB),但价格昂贵,价格较低的是如下两只红色杂环单偶氮染料,分子式如下:

噻唑重氮组分是蓝色杂环类分散偶氮染料,由2-氨基-5-硝基噻唑重氮化后与不同组分偶合而成,可取代C.I.分散蓝56(分散蓝2BLN)和C.I.分散红60。因为这两只老旧的分散染料都是蒽醌类分散染料,不但生产过程污染环境,而且它的发色强度即摩尔消光系数比杂环型分散染料低很多,唯一的优点是耐光色牢度高于芳香苯环系列单偶氮分散染料,而杂环型偶氮分散染料不亚于蒽醌类分散染料,甚至更高。苯并异噻唑重氮组分是由3-氨基-5-硝基-1,2-苯并异噻唑重氮化后与不同组分偶合而成的一类蓝色杂环分散偶氮染料。例如:

由4-氨基-5-溴-7-硝基苯并异噻唑重氮化后得到C.I.分散蓝328,适用于涤/棉混纺一浴法染2种不同纤维。

以上3 只染料也可以用来取代3 只致敏分散染料,即C.I.分散蓝102、106和124(分子式如下)。它们都是以2-氨基-5-硝基噻唑作为重氮组分[69],所以,不是所有杂环偶氮分散染料都是安全的。

目前,我国生产的杂环型单偶氮分散染料大多是黄色色谱,如以下几个:C.I.分散黄8(分散黄3GN)、黄56(分散金黄GG)、黄60(分散黄RL)、黄64(分散黄3G)、黄82(分散黄8GFF)、黄114(分散黄6GFS)、黄119(分散黄5G)、黄126(分散黄SE-5GL)、黄182(分散荧光黄10G)、黄211(分散黄4G)、黄221(分散黄SE-4G)、黄241(分散黄5GL)等。另有两只红色色谱,即C.I.分散红152(分散大红BS)和C.I.分散红153(分散大红GS),均以苯并噻唑为重氮组分。与我国分散染料2015—2017 年的年产量都在45 万t 左右极不相称,所以,要成为染料生产强国,必须改弦更张,努力改变现状;特别是龙盛、闰土、吉华3大超级分散染料生产企业,应组织技术力量攻克技术难关,研发新型杂环型分散染料并投产。现在,黄色杂环型分散染料基本上是由以浙江台州花蝶染料公司为首的中小型染料企业生产。以上这些带有杂环结构的偶氮分散染料很少出现在大型染料企业的产品名单中。许多大型企业据说都不生产黄色色谱的分散染料,而是从中小型企业进货,形成染料品种的全色谱。