单柱塞泵流量压力输出特性研究

(1.海装驻武汉地区第一军事代表室,湖北 武汉 430060;2.山西柴油机工业有限责任公司,山西 大同 037036)

引言

近年来,随着全球工业的发展,环境污染、能源危机、气候变暖等问题日益严重,节能减排已成为全球发展共同的关注点。液压传动被广泛应用于各工业领域。但常规液压传动系统往往效率低下,以工程机械挖掘机为例,其效率仅约为20%[1],其中液压传动系统效率仅为35%。

液压节能技术研究一直是国内外专家学者的研究热点。目前,液压元件被认为已经发展到了一个比较成熟的阶段,效率的进一步提高有限。而常规的液压节能技术的研究主要从节流式节能技术、容积式节能技术以及能量再生技术[2-5]等三方面展开。

1) 节流式节能技术

液压节流式节能技术主要包括负流量、正流量[2]、负载敏感[3]、新型流量匹配控制[4-6]、负载口独立调节[7-8]、高速开关阀液压系统[9-11]、矩阵液压系统[12-14]等。

2) 容积式节能技术

容积式节能技术主要包括泵控液压系统[15-16]、基于液压变压器的液压系统[17]等。容积式节能技术采用变排量、变转速以及变排量和变转速复合控制等方法,较节流调速系统取消了阀控所造成的节流损失,被认为是最有前景的节能技术之一。

目前国内外针对液压系统,尤其是工程机械液压系统的节能技术研究主要从系统级角度出发,而目前基于常规的阀控或泵控等系统尽管在一定程度上提高了系统的节能性,但节能空间有限。

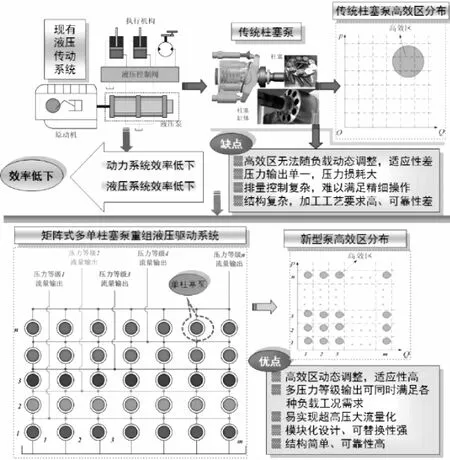

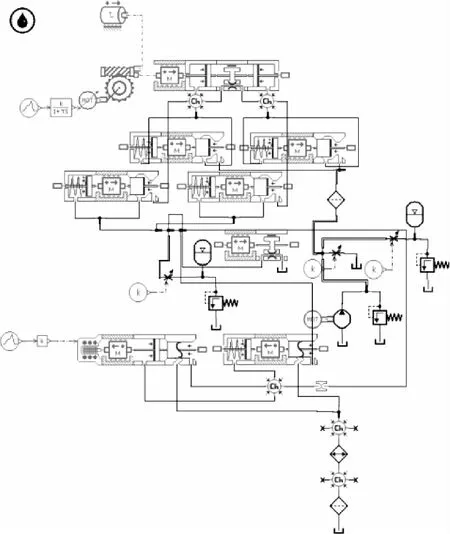

液压泵作为液压传动系统机液能转化单元,是液压系统的核心部件。柱塞泵因具有功率密度大和压力等级高等优点,广泛应用于各种液压传动系统。现有的柱塞泵一般采用1个缸体同时集成多个柱塞,多个柱塞通过缸体耦合在一起,不能独立控制,多个柱塞只能按某特定规律运动,共同完成吸油和排油。在工作过程中,存在高效区域无法随负载动态调整和单液压泵不能同时输出多级压力匹配不同负载需求的缺点。针对传统液压泵的不足,提出一种矩阵式多单柱塞泵重组液压驱动系统。新型液压驱动系统如图1所示,将传统集成在一个缸体内的多个柱塞解耦成独立的单柱塞泵,并按m×n阶的矩阵进行布置。每行由m个单柱塞泵并联进行流量叠加,每列由n个单柱塞泵串联进行压力叠加。其中每个单柱塞泵为独立控制。该新型液压驱动系统具有以下优点:

(1) 矩阵式布置的多单柱塞泵液压驱动系统可实时根据负载流量和压力需求,对每行的单柱塞泵进行并联组合及分布式控制以满足不同负载的流量需求,对每列单柱塞泵进行串联组合实现压力等级和负载压力的匹配。同时可根据负载实际工作点,通过对各单柱塞泵的不同拓扑组合动态调节矩阵式布置多单柱塞泵的高效区域,进而保证实际工作点始终处于高效区;

(2) 对单柱塞泵进行模块化设计。实际工作中,若有单柱塞泵出现故障,系统仍可通过单柱塞泵的重组继续工作,且该单柱塞泵可直接进行替换,具有很强的可替换性。

针对新型液压驱动系统开展的前期探索研究,分析单柱塞泵中机械-流量-压力耦合特性和流量压力输出特性,为新型液压驱动系统的研究奠定基础。

图1 新型液压驱动系统

1 单柱塞泵结构组成与工作原理

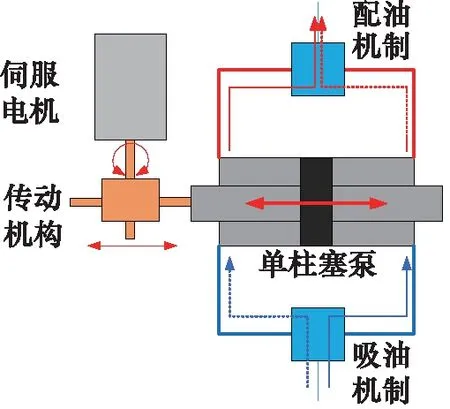

如图2所示,单柱塞泵主要包括动力单元、传动单元、单柱塞泵以及配油单元。工作过程中,动力单元通过传动机构驱动单柱塞泵活塞杆往返运动,结合吸油配油单元实现柱塞泵一侧被动吸油,另一侧主动排油,如此往复进行驱动。为分析单柱塞泵的流量特性,首先建立系统动态模型。

图2 单柱塞泵

动力单元的转速响应可用一阶惯性环节进行表示:

(1)

式中,na—— 动力单元实际输出转速

ni—— 动力单元目标转速

τ—— 动力单元的时间常数

传动单元的传递函数可表达为为:

vc=f(s)na

(2)

式中,vc—— 传动单元直线输出速率

f(s) —— 传动单元旋转转直线运动变化关系

吸油腔侧的流量压力方程可以表达为:

(3)

式中,A—— 单柱塞泵有效面积

Qc—— 吸油流量

Vc—— 吸油腔容积

β—— 弹性模量

C1—— 泄漏系数

p1—— 吸油腔侧压力

吸油排油采用单向阀进行控制,假定单向阀阀芯预压紧量为0,因此,其阀芯位移流量方程可简单的表示为:

Qc=Kxx+Kpp1

(4)

式中,x—— 阀芯位移

Kx—— 流量系数

Kp—— 压力系数

而阀芯的的力平衡方程可表示为:

p1At=kxx

(5)

式中,At—— 阀芯有效作用面积

kx—— 弹簧刚度

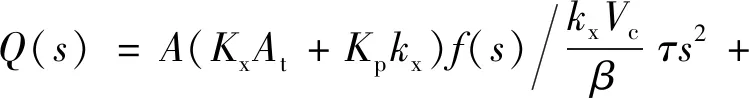

通过以上传递函数,可以推导出单柱塞泵吸油过程,吸油流量和动力单元输入转速的对应关系:

KxAt+Kpkx

(6)

由于动力单元采用电机直接进行驱动,其动态响应时间很小。因此,单柱塞泵吸油流量和动力单元输入转速的对应关系可简化为:

(7)

从上述公式可以发现,单柱塞泵吸油过程,其吸油流量与动力单元输入转速关系可等效一阶惯性环节,在吸油过程中其时间常数主要受传动单元、单向阀的弹簧刚度、阀开口面积影响。当单向阀的弹簧刚度或通流面积较小时,被动吸油过程的时间常数较大,单柱塞泵在高速运行过程中很难保证充分的吸油。因此,为保证单柱塞泵的高速运行时的有效吸油,应尽可能降低单向阀的弹簧刚度或增加单向阀的通流面积。

排油过程中的排油流量和动力单元输入转速关系与吸油过程类似。但与吸油过程不同的是,排油过程为活塞腔主动压缩排油,因此,系统的排油流量主要取决于吸油过程从油箱所吸收液压油、动力系统运转速度和负载。

因此,对于单柱塞泵吸油排油过程影响其流量输出的主要因素是动力单元驱动转速和吸油过程的单向阀弹簧刚度以及通流能力。此外,上述理论分析,假定单向阀预压紧量为0,忽略了单向阀开启压力的影响,在实际工作过程中,单柱塞泵的吸油还受单向阀开启压力的影响。

2 单柱塞泵的仿真研究

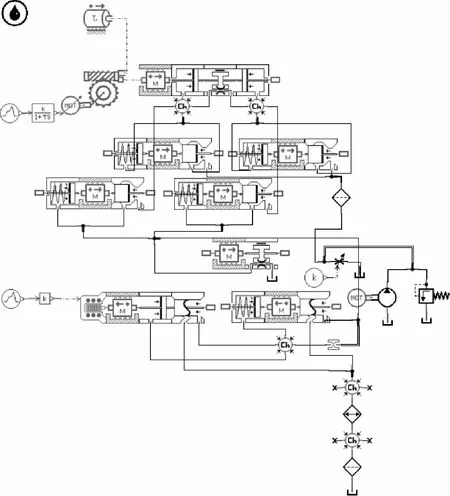

为分析单柱塞泵在进行吸油排油过程的机械压力流量耦合特性,在AMESim建立系统仿真模型,如图3所示。

图3 单柱塞泵仿真模型

其中,动力单元采用仿真软件工具箱中的电动机,传动单元采用蜗轮蜗杆机构,单柱塞泵和配油补油单向阀均采用原件级进行建模搭建仿真系统。泵出口采用溢流阀进行负载模拟加载。

首先研究单向阀弹簧刚度对单柱塞泵流量的影响,设定吸油排油过程,2个单向阀的弹簧系数一致。动力单元速度按阶跃信号给定,呈方波形式输入。如图4所示为不同弹簧刚度情况下,单柱塞泵的排油情况。

图4 不同单向阀弹簧刚度单柱塞泵流量

从图4可看出,由于单柱塞泵中活塞杆为往复运动,因此,在活塞杆换向过程,单柱塞泵流量出现较大的波动。而当活塞杆在匀速运动过程中,单柱塞泵输出流量较为平稳。同时,不同的弹簧刚度对单柱塞的流量输出影响较大。当弹簧刚度设定较小时,单柱塞泵的流量波动小。当单向阀弹簧刚度较大时,单柱塞泵输出流量会出现较长时间的断流现象。通过分析,造成断流的主要原因是由于吸油过程单向阀弹簧刚度设定过大,单向阀开启动态响应时间延长,单柱塞泵活塞在快速运动时,吸油腔无法实现充足的吸油,进而导致该腔在排油阶段初始阶段无流量流出。

为进一步提高单柱塞泵的吸油能力,并稳定单柱塞泵的流量输出波动,在单柱塞泵的进油口和出油口配置高低压蓄能器,对单柱塞泵的流量输出特性进行仿真研究,仿真系统如图5所示。

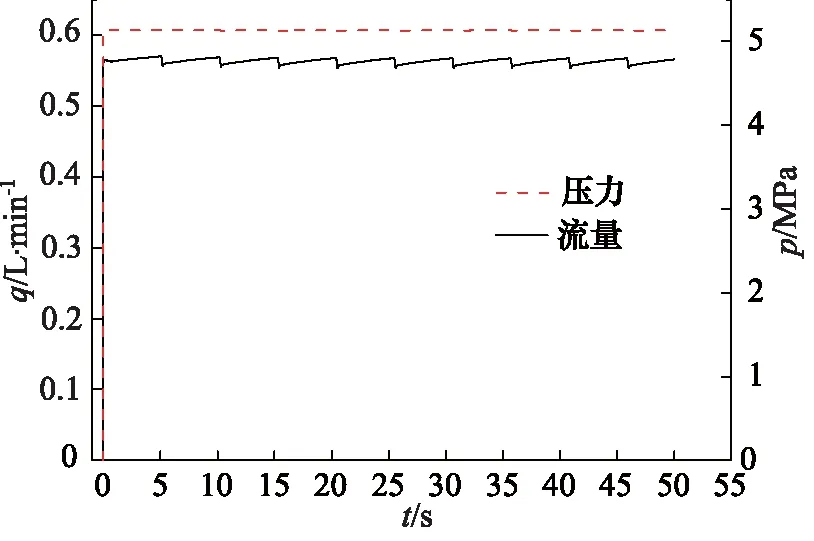

仿真曲线如图6所示,为当单向阀弹簧刚度较大时,为单柱塞泵进出口处分别配置低压和高压蓄能器情况下,单柱塞泵的流量压力输出曲线。可以发现,在为系统配置蓄能器后,即使单向阀弹簧刚度较大,单柱塞泵的吸油仍可充分完成。单柱塞泵的流量输出较为稳定,不会出现断流现象。

3 单柱塞泵的实验研究

为验证单柱塞泵的流量压力特性,搭建了单柱塞泵流量压力测试实验平台。实验台架如图7所示,系统中动力单元采用伺服电机,传动单元采用滚珠丝杆机构,同时系统配置相应的压力传感器测试单柱塞泵进油和出油口压力,配置流量传感器测试单柱塞泵出口流量。

图5 带高低压蓄能器的单柱塞泵仿真系统

图6 压力流量输出曲线

图7 单柱塞泵流量测试单元

图8所示为单柱塞泵不配置进出口蓄能器情况,且单向阀的弹簧刚度较大时,单柱塞泵的输入输出曲线。可以发现,当未采用蓄能器,且单向阀弹簧刚度较大时,单柱塞泵的流量出现长时间断流现象,与仿真结果一致。

图8 单柱塞泵输入输出曲线(无蓄能器+单向阀大弹簧刚度)

图9所示为单柱塞泵不配置进出口蓄能器情况,且取消单向阀的弹簧时,单柱塞泵的输入输出曲线。可以发现,当未采用蓄能器,且单向阀取消弹簧时,单柱塞泵的流量不会出现长时间断流现象。但在活塞杆换向时,存在流量波动。

图9 单柱塞泵输入输出曲线(无蓄能器+单向阀取消弹簧)

图10所示为单柱塞泵配置进口蓄能器情况,且单向阀弹簧刚度较大时,单柱塞泵的输入输出曲线。可以发现,当采用进口蓄能器,且单向阀弹簧刚度较大时,单柱塞泵的流量不会出现长时间断流现象。但在活塞杆换向时,仍出现流量波动。

通过上述实验可以发现,单柱塞泵的输出流量由于活塞杆的往复运动,会在活塞杆换向过程出现流量波动,而流量波动的大小主要受吸油过程影响。当柱塞泵吸油充足时输出流量波动较小,当无法充分吸油时输出流量会出现断流现象。而影响单柱塞泵吸油的主要因素是补油单元中的单向阀,当单向阀的弹簧刚度较小时,单柱塞泵可较好完成吸油。

图10 单柱塞泵输入输出曲线(进油蓄能器+单向阀大弹簧刚度)

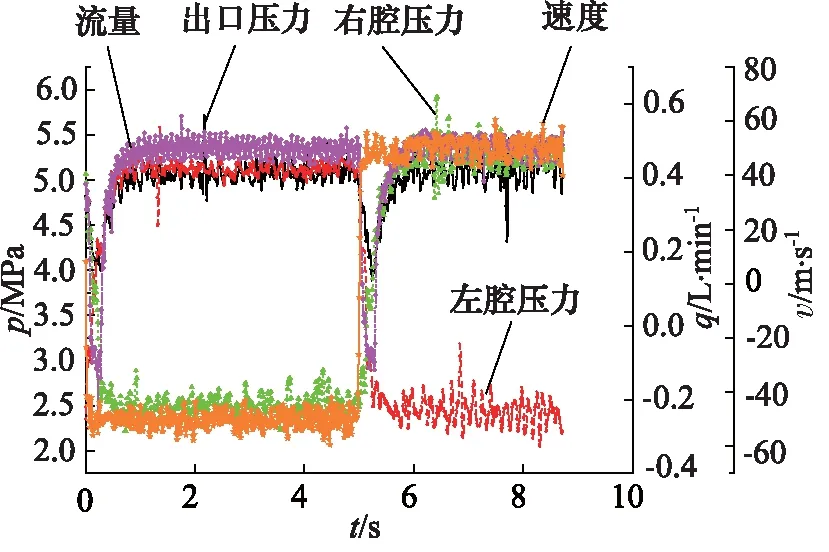

图11所示为单柱塞泵配置进出口蓄能器情况,且单向阀弹簧刚度较大时,单柱塞泵的输入输出曲线。可以发现,当采用出口蓄能器时,单柱塞泵的流量可以有效平稳地输出,与仿真结果所得结论一致。

图11 单柱塞泵输入输出曲线(出油蓄能器+进油蓄能器+单向阀大开启压力)

通过上述实验发现,单柱塞泵在工作过程中,通过配置出口蓄能器,可较好稳定单柱塞泵流量输出波动。

4 结论

针对单柱塞泵的流量压力输出特性进行研究,是对矩阵式多单柱塞泵重组液压驱动系统的前期探索性研究。通过研究发现,单柱塞泵在单独工作时,通过合理设置配油单元或采用蓄能器提高进油口压力均可以较好的保证单柱塞泵流量输出对活塞杆运动的跟随特性。但在活塞杆换向时存在流量波动,单柱塞泵在单独应用时,可通过配置蓄能器作为恒压源驱动负载工作。而应用于矩阵式多单柱塞泵重组液压驱动系统,可通过每行单柱塞泵的协同控制,降低甚至消除流量输出波动。通过多列单柱塞泵协同控制,可产生多级压力输出,匹配负载需求。针对矩阵式多单柱塞泵重组液压驱动系统的研究将在后续工作中开展。