催化裂化装置再生烟气污染物排放治理

杨智(中国石油宁夏石化分公司)

宁夏石化公司炼油厂260×104t/a 催化裂化装置再生烟气排放量为438 240 m3/h(标况),烟气中污染物排放数值:SO2为528 mg/m3、NOx为313 mg/m3、粉尘为78.6 mg/m3(标况)。随着环境保护新形式的工作要求不断提高,公司于2013 年增设烟气脱硫设施、于2017 年增设烟气脱硝设施。并对脱硫脱硝设施运行过程中存在的问题进行优化改造,保证外排烟气中污染物排放浓度及外排污水COD 指标达到新标准要求(SO2值小于50 mg/m3、NOx 值小于100 mg/m3、粉尘值小于30 mg/m3、COD 小于60 mg/L),提高周边地区空气质量。

1 烟气脱硫脱硝设施工艺技术

1.1 烟气脱硫技术

烟气脱硫设施由中国石油工程建设公司大连设计分公司设计,采用ExxonMobil 公司的喷射文丘里(JEV)湿气洗涤系统。

催化烟气以水平方式进入喷射文丘里管,文丘里管上部喷射循环液,由于液体的抽吸作用,烟气与循环液在喉径处剧烈混合,经扩散段后进入弯头处脱除SO2及固体颗粒物[1-3]。烟气与循环液以切线方式进入洗涤塔,气体经过烟囱塔盘、格里其规整填料分离出游离水后直排大气,净化烟气中固体颗粒和SO2含量远远低于排放浓度限值。设置洗涤塔循环泵,将循环液自塔底抽出,送至各文丘里管喷射器入口,用于增压催化烟气,吸收烟气中的SO2、颗粒物等杂质。30%的NaOH 碱液送至洗涤塔底部。采用浓水或新鲜水作为洗涤塔补充水。操作过程中需要连续补充水和碱,并排出一小股废液进入排液处理系统。2015 年对氧化罐进行改造,在罐底增设了两组自制的树枝状曝气管,通入工艺风,借以增加氧化罐曝气量,通过对氧化罐改造,外排水COD 控制在120 mg/L。

1.2 烟气脱硝技术

烟气脱硝设施由中国石油工程建设公司华东设计分公司设计,采用选择性催化还原法(SCR)脱硝技术。

余热锅炉焚烧烟气自上而下,依次经过高低温过热段、蒸发段,然后进入SCR 脱硝反应器;来自氨区单元氨气缓冲罐的氨气进入氨空气混合器,稀释空气经稀释风加热系统加热后,与氨气在氨空气混合器中充分混合,将氨气充分混合稀释到5%浓度以下,氨空混合气经过喷氨格栅喷入烟道的烟气中;充分混合后的还原剂氨气和烟气中的NOx 在催化剂的作用下发生反应,生成N2和H2O[4-6]。净化后的烟气在SCR 脱硝反应器下部经过余热锅炉省煤器,最后经烟道进入烟气脱硫单元。催化剂为蜂窝式催化剂,采用上下两层方式布置。为防止积灰,为每层催化剂设置蒸汽吹灰器。设置氮气吹扫系统,在脱硝系统启停时对管道中的氨进行置换,防止事故发生。

2 脱硫脱硝运行中出现的问题及对策

2.1 烟气脱硫设施

新的排放指标执行以来,烟气脱硫设施运行中出现外排水COD 超标问题,不能满足直排指标60 mg/L 的要求,导致外排水只能进入污水处理厂进行再次处理,给污水处理厂带来影响。针对烟气脱硫设施外排污水中COD 值长期存在超标现象,制定长期攻关计划,做出以下技术改造。

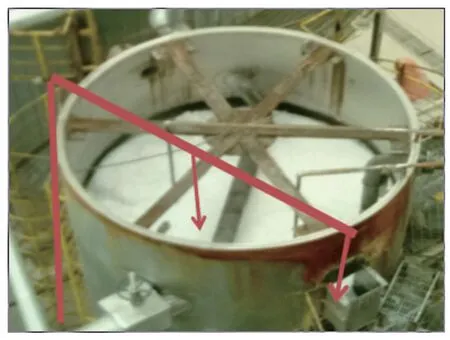

2017 年经过对氧化罐补碱注入点的摸索排查,发现原注入点与氧化罐pH 不能及时匹配,增加氧化罐顶部补碱注入点并加强现场pH 比对,优化系统注碱量,改造如图1 所示。在2018 年增加了二级氧化系统,外排水COD 控制在60 mg/L 以内。此系统为新增一套污水氧化系统的方法解决外排污水中COD 值存在超标现象,即在原澄清器和原氧化罐之间增设一套氧化系统(包括氧化罐、氧化风机、氧化循环泵),改造如图2 所示。

图1 氧化罐机增碱线注入点流程

图2 两级氧化系统改造

2.2 烟气脱硝设施

烟气脱硝设施2017 年8 月运行以来,出现的问题为脱硝入口烟气NOx 实测浓度比设计值低的多,导致氨气注入量不易调节;脱硝床层反应温度南侧测点比东西两侧测点偏高70 ℃,导致脱硝反应温度不能准确判断;脱硝装置配套中压蒸汽吹灰器,在运行期间吹灰器震动较大、卡涩故障较频繁;脱硝设施投用以来,氨逃逸表检测偏差较大,不能真实反应氨逃逸量。针对烟气脱硝设施运行问题,为保证烟气NOx 达标排放,做出了以下技术改造。

1)在原注氨调节阀旁增加了小流量注氨调节阀,氨气最大量由52.03 m3/h(标况)降至19 m3/h(标况),经过近一年操作,能够满足当前催化操作条件下调整使用,且当前注氨调节阀已投自动控制调节。

2)脱硝反应温度偏差较大是由于南侧测点检测到炉内局部短路未换热烟气的温度,故在原安装位置旁重新开孔,热电偶长度由800 mm变为1 200 mm。改造后,脱硝反应温度偏差降至15 ℃以内,为脱硝设施平稳操作提供真实数据。新热偶开孔位置如图3 所示。

图3 新热偶开孔位置

3)为消除中压蒸汽吹灰器震动较大、卡涩故障较频繁的隐患,保证中压蒸汽吹灰器正常运行,在吹灰器蒸汽主管上新增自立式减压阀。改造后蒸汽吹灰器运行平稳,保证了脱硝反应床层稳定运行。

4)针对氨逃逸表检测问题,先期由选取预留采样口进行激光检测,到激光抽取式改造,再到选取在不同位置改回原内置式激光检测。调试后氨逃逸表数值显现出变化趋势,但根据注氨量的调整,氨逃逸表数值变化较大,且数值最高在10×10-6,设计要求氨逃逸监控数值在3×10-6以内,目前注氨量与理论需氨量数值基本一致时,氨逃逸表数值4×10-6,判断此氨逃逸表还存在异常,不能真实反应实际烟气中氨逃逸数值。目前在保证环保指标排放达标前提下,控制单台炉烟气出口NOx 数值不低于20 mg/m3(标况),以尽可能降低实际氨逃逸量。氨逃逸表改造如图4 所示。

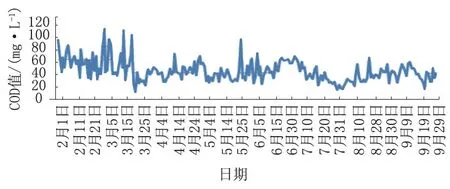

3 脱硫脱硝改造效果分析

2018 年4 月25 日新增二级氧化系统改造完毕并投用,投用前外排水COD 数值波动较大且不能满足新排放指标60 mg/L 的要求,最高甚至达到100 mg/L以上。投用后外排水COD 数据较投用前波动变小,且97%的数据满足新排放指标60 mg/L 以下,达到了当时改造的预期目标。2018 年2 月—9 月外排水COD 数值趋势见图5。

图5 2018 年2 月—9 月外排水COD 指标趋势

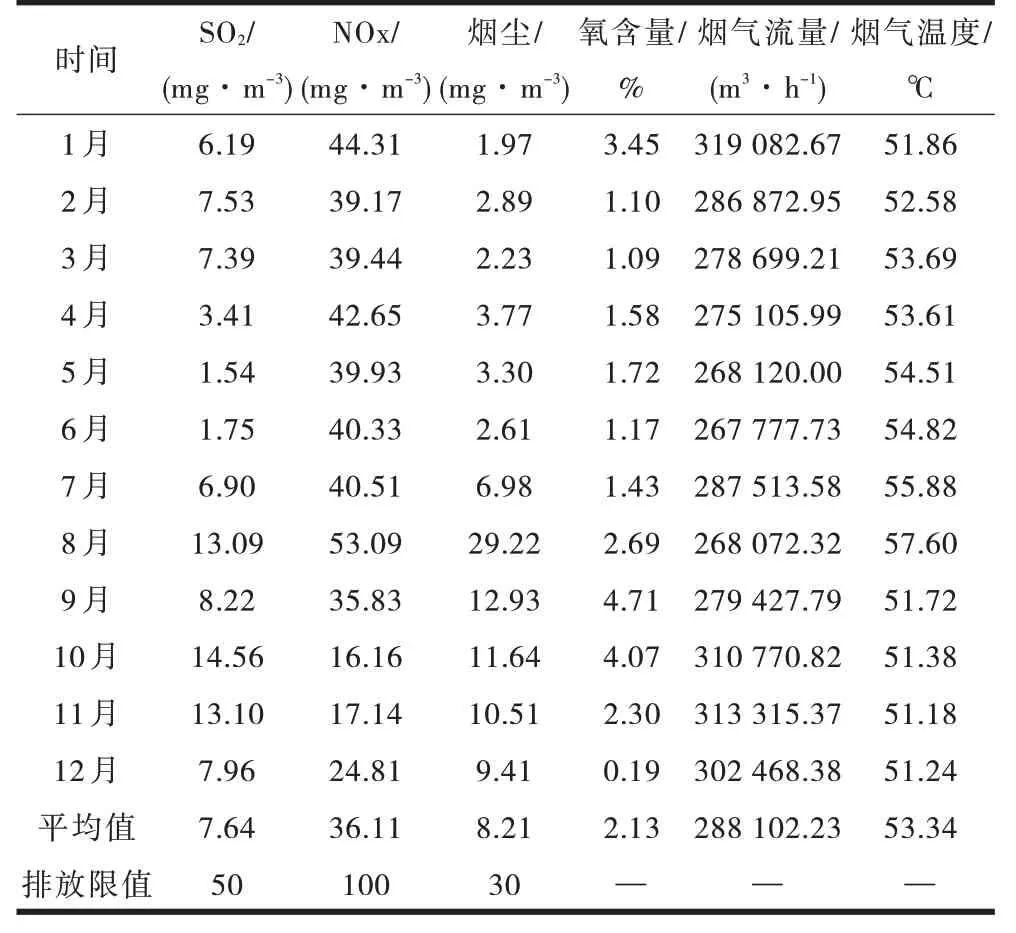

经过对脱硫脱硝设施运行过程中出现的问题的改造,目前设施运行平稳,除氨逃逸表其余各项改造都达到了预期效果。2018 年宁夏石化公司催化裂化装置再生烟气污染物处理设施运行平稳(表1)。全年污染物SO2减排1 158.6 t、NOx 减排482.2 t、粉尘减排90.1 t。

表1 2018 年A 炉再生烟气直排口监测数据

4 结论

随着国家对节能减排工作的日益重视,污染物排放指标会更加严厉,结合现有的脱硝技术、设备结构及工艺还需进一步改进完善。为使催化裂化装置再生烟气获得最佳的净化效果,在工程设计中,烟气脱硫脱硝设施的设备和工艺参数根据实际具体运行情况进行调整,后面将继续优化操作参数,持续对氨逃逸表进行探讨,保证污染物达到最低排放。