油田数字化发展趋势及仪表在油田生产节能中的应用

王海涛(大庆油田自动化仪表有限公司)

2000 年以后,中石化、中石油、中海油都逐步建立统一ERP、电子商务等应用,各企业加强信息技术的管理、提升应用水准,打造数字油田。数字油田是油田信息化建设过程中的必要阶段。该如何进行数字化油田建设是我们每一个专业技术人员和信息管理者必须要研究的课题,需要在现有的信息化建设基础上,进一步完善基础信息网络,扩大自动控制、检测、数据采集的应用范围,整合大数据平台,实现生产、经营、管理的稳步提升[1]。

1 大庆油田数字化现状

按照大庆油田总体部署,油气生产物联网(A11)项目2015 年正式开始施工,2016 年正式建设完毕投入使用,该项目包含大庆油田采油三厂二矿800 余口油井、水井;采油二厂90 余座计量间。已初步实现了感知层数据的自动采集。同时采油九厂、采油七厂、庆新油田等各大采油厂也陆续开展数字化建设,但建设的范围并不大,并没有实质性的全面铺开。主要因为现有的感知层仪表的传输方式的多样化,如有线方式、无线ZIGBEE 协议、无线LORA 协议等方式,各有优缺点,大庆油田约有10 万口油水井,其中还不包括间、站、库等大型场所,所以实施方案需要充分考虑各方面的因素。所以在采油七厂、采油五厂、海拉尔等地分别对各种感知层仪表传输方式进行了测试。相信随着测试的不断深入,大庆油田会优中选优,制定一套属于大庆油田的专属数字化方案。按照大庆油田目前的发展进路来看,还处于数字化建设的初级阶段。

2 大庆油田数字化发展趋势

由于油气生产物联网系统建设成本较高,大庆油田井间站场数量庞大,全面启动数字化建设难度很大,因此研究低成本数字建设技术,在大庆油田老区和外围因地制宜开展数字化建设是全面开展油气生产物联网系统建设的必然选择。我们可以把数字化油田建设从低到高分为3 个层次,这3 个层次分别是:数字化阶段、可视化阶段、智能化阶段[2]。

1)数字化阶段:该阶段是基于各种有线及无线技术的感知层仪表的数据采集和维护体系已经初步建成,从而通过建立大量的专业数据库和应用平台,通过底层的感知层仪表将各种数据包括示功图、电流图、油压、套压等基础信息采集上来并通过网络传输到数据平台,由数据平台通过数据库进行整理和储存,并将各个井、间、站的作业历史数据与现有的作业数据存储到数据库中,以方便工作人员随时进行数据的整理、查询和分析。此阶段,大量的基础数据和应用平台形成企业级的数字化集成系统,随着数字化油田建设的逐步完善,作业人员可根据采集的数据进行分析判断后再进行作业,可大大的提高作业效率[3]。

2)可视化阶段:该阶段是基于上一阶段数字化阶段化建设,利用网络、计算机辅助设计、图形处理等各种先进可视化技术,可实时监控各种油井现场视频数据,进行例如周界报警、人脸识别等技术进行图形分析,再通过联动声音报警功能,能够有效地降低井场安全事故的发生及偷油的情况,同时可以通过数字化阶段的基础设备人为的进行远程的启、停井操作,有效地减少不必要的损耗。在主控室即可对整个油田作业情况进行全面的掌控。

3)智能化阶段:该阶段是数字化油田建设的最高阶段,它不仅充分应用了物联网技术,而且对大量的数据进行智能化分析,如通过采集的示功图自动判别是否存在供液不足、皮带断裂等情况,组态平台自动报警、远程挺井并通知相关作业人员及时处理。做到油田开发的智能化、生产过程的智能化、管理者决策的智能化等[4]。

3 功图计量系统在油田节能中的应用

大庆油田目前普遍使用示功图加上光杆长度、井深等基础数据来测算单井的产量实现单井计量,大庆油田传统功图采集方式为人工采集,测试人员需要逐一对每口抽油机井进行测试,每次测试需要停井将功图传感器安装于悬绳器上有线载荷位移传感器效果见图1,在实际应用过程中,由于硬件、软件以及管理等因素都会对计量精度产生影响,功图采集频率较低,而且费时费力。每口井功图采集频率要达到24 副/天,才能达到精确计产的目的。为进一步保障功图数据采集率,需增加单井硬件设备,只有采集率得以提升,才能保障计产率。

图1 有线载荷位移传感器效果

大庆油田自动化仪表有限公司经过大量的实验数据分析和大量的实地实验开发出一种位移载荷一体化的有线载荷位移传感器。此产品采用高精度、零漂移的载荷、位移传感器,即可代替目前常规的油井示功仪,又可对重点油井实施连续不间断的监测,只需安装抽油杆的悬绳器上,通过测量抽油杆的加速度,对数据经过二次积分得到位移量的原理测量位移,加速度传感器和载荷传感器安装在一起,故为位移载荷一体化设备,另外信号传递通过485 有线通信的方式传递信号到RTU,RTU 把接收到的功图数据通过4G 传送给远传平台,从而实现示功图的远程监控,为油田安全生产和节能减排提供了技术保障。

下面简单介绍功图的采集原理,功图的绘制总共分为以下4 个阶段:

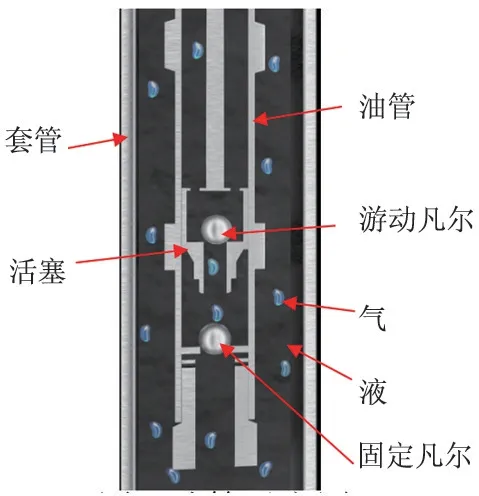

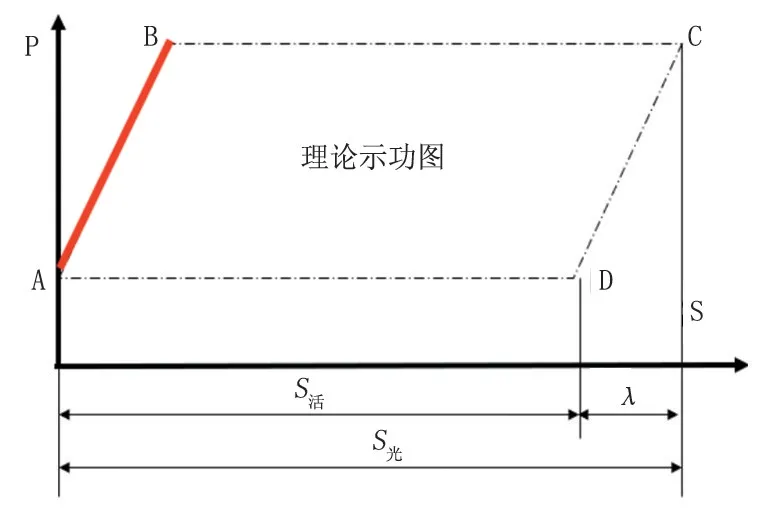

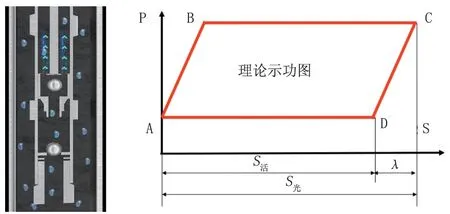

1)在活塞刚到下死点前后,活塞上多了一个活塞截面之上到采油树之间液柱的重量,油管内少了一个活塞截面之上到采油树之间液柱的重量。此时光杆发生弹性变形虽然在上移,但活塞相对于油管来说,实际未动,这样就画出示功图中的AB 斜直线,它表示光杆负载增加的过程,称为增载线,油管示意图、增载理论功图见图2、图3。

图2 油管示意图

图3 增载理论功图

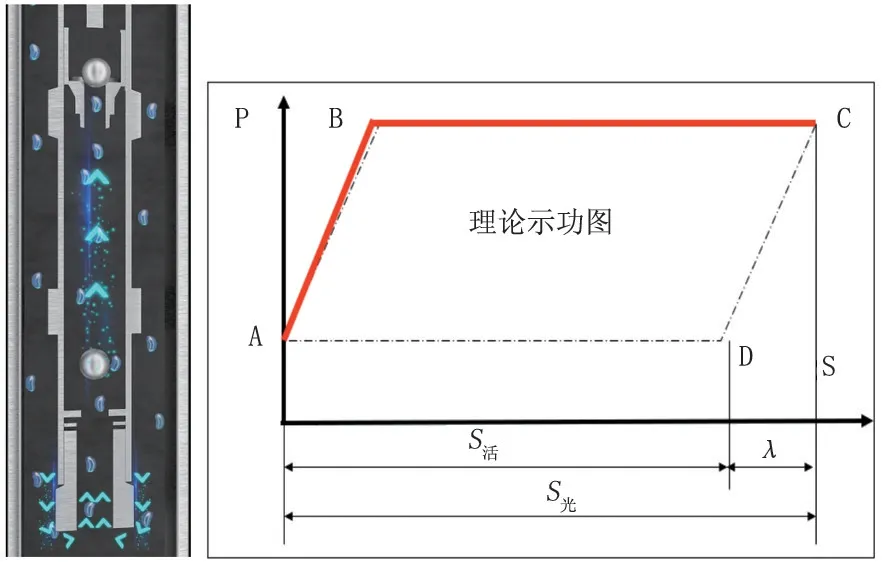

2)当弹性变形完毕光杆带动活塞开始上行,固定凡尔打开,液体进入油筒并充满活塞所让出的油管空间,此时,光杆所承受的负载仍和B 点时一样没变化,所以画出一条直线BC,油管状态及上行理论示功图见图4。

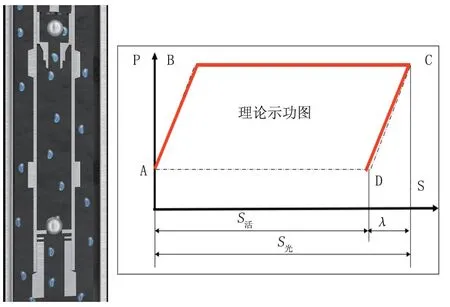

3)当活塞到达上死点,在转入下行程的瞬间,固定凡尔关闭,游动凡尔打开,活塞上下连通。活塞上原所承受的液柱重量又加在油管上。抽油杆卸掉了这一载荷,油管上加上了这一载荷,于是光杆缩短,光杆下行,活塞相对于油管没有移动,于是画出了CD 斜线。它表示光杆上负荷减少的过程,称为减载线油管状态及减载理论示功图见图5。

图4 油管状态及上行程理论示功图

图5 油管状态及减载理论示功图

4)当弹性变形完毕,活塞开始下行,液体就通过游动凡尔向活塞以上转移,此过程中,光杆所受的负荷不变,于是画出直线DA,画成一个封闭的曲线,即为油管状态及下行程理论示功图,示功图见图6。

图6 油管状态及下行程理论示功图

大庆油田自动化仪表有限公司生产的载荷位移传感器能够有效的控制成本,无线载荷位移传感器相较传统的功图采集方式在功图采集频率上有非常大的优势,传统功图采集频率约为5 天一副功图即0.2 副/24 h,而无线载荷位移传感器功图采集频率参照A11 数字化项目的相关要求为48 副/24 h,效率提高240 倍。在节约人工成本上,按照无线载荷位移传感器电池使用寿命为两年,更换电池需人工操作同时每月需要对仪表进行维护,按照单井算人工即12 次/年,而传统功图采集方式五天采集一副功图算一次人工即73 次/年,每井每年节约人工61次。数字化产品的应用改变了采油厂原有员工的工作方式,采油工由每天的巡井改为后台数据监控和设备维护,另外数据平台具有功图分析功能,能根据功图情况分析地下抽油工况,从而能指导工人调节生产,达到节能减排的目的[5]。

4 结语

数字化在油田的发展与建设的过程中发挥着经营与管理手法都无法替代的作用。因此,我们必须积极研究数字化在油田发展与建设中的新作用,以促进油田的安全生产效率,降低员工的劳动强度,进而更好地提高油田的生产与管理效率,最终实现油田的低成本开发,从而推动我国油田建设的又好又快发展。