可陶瓷化酚醛树脂基复合材料烧蚀隔热性能研究

谢永旺 李 峥 夏 雨 郝春功 郝自清

(航天特种材料及工艺技术研究所,北京 100074)

0 引 言

随着航空、航天领域的发展,更高马赫数技术在飞行器上不断应用.飞行速度的不断提高使其本身被拦截的几率大大降低.飞行器在空间飞行时,表面将受到严峻的热流冲刷,为保障飞行器的飞行安全及其内部电子器件的正常运转,通常在其外部加固热防护系统.目前常用热防护方法分为3种,分别为热沉法、烧蚀法和辐射法,其中烧蚀法是最安全的防热方案[1-5].

可陶瓷化聚合物在低温环境中具有与普通聚合物类似的性能,而在高温环境下,其本身将会发生二次化学反应转化成陶瓷[6-9].生成的陶瓷产物比之前具有更好的耐温、耐冲击能力,从而保证内部器件不受侵害.

酚醛树脂是以酚类和醛类化合物通过催化缩聚而成,分解温度一般在300℃左右,随着温度不断升高,树脂在烧蚀过程中逐渐分解、碳化,裂解成CO和CO2(吸热带走一部分热量)并留下大量无定型炭层.其作为烧蚀材料在高速热流环境中主要发生线烧蚀和质量烧蚀,两种烧蚀过程相互耦合叠加,并没有明确的分界,而线烧蚀主要会造成烧蚀表面的后退.在有氧环境中当温度超过450℃时,石英纤维和酚醛树脂在热流环境下进一步分解碳化,生成无定型玻璃碳,造成烧蚀表面后退;其次生成的无定型玻璃碳在高温环境下与氧气反应生成CO和CO2等,也会造成烧蚀表面后退;再加上对材料表面疏松泡沫状结构的玻璃碳强气流冲刷,碳化的纤维和树脂易“折断”,产生大批的、甚至整层的脱落.因而加速了材料表面的后退速度,影响材料的烧蚀防热性能,由此可陶瓷化树脂应运而生.可陶瓷化树脂,以酚醛树脂材料为基体,添加耐热性填料或其他功能性填料,使其在烧蚀过程中产生的碳层发生某种陶瓷化反应形成致密的陶瓷层,从而提高复合材料烧蚀隔热性能[10-12].

目前可陶瓷化填料(瓷粉)的陶瓷化温度均较高,1 000℃左右.而普通酚醛树脂的分解温度在300℃左右,二者之间温度阶差较大,在瓷粉还未参加反应之前,树脂基体(碳层)就可能已经完全分解,从而导致复合材料结构失效.

陕西太航高残碳热固性硼酚醛树脂(THC)系列为热固性树脂,因其固化所需压力较大,为保证良好的性能效果,多选模压工艺固化.其固化工艺特点如下:固化速度比普通酚醛慢,固化温度比普通酚醛高,在180~200℃之间,可250℃左右后处理提高耐热性能.因为其主链裂解反应温度主要在480~700℃,所以在耐温、残碳等方面适合做可陶瓷化树脂基体[13-15],本研究选用该系列树脂并采用锆系功能性填料作为填料制备可陶瓷化酚醛树脂及其复合材料,以期得到理想的烧蚀隔热性能的复合材料.

残碳率是衡量酚醛树脂烧蚀性能的一个重要指标,一般而言残碳率越高树脂耐烧蚀性能越好[16].导热系数是热流密度与温度梯度之比,数值上等于单位温度梯度作用下物体内部所产生的热流密度.它是材料传导热量能力的标志,是隔热性能最直接、最主要的影响因素,一般而言导热系数越小隔热性能越好[17-19].研究不同含量填料的复合材料导热系数趋势,以验证填料对复合材料隔热性能的影响.烧蚀率是指由于高温高速气流的作用,引起烧蚀材料的热解、熔化、气化、升华和辐射等复杂的气动—化学物理过程.导致相变和质量消耗的现象,称烧蚀.烧蚀性能多用质量烧蚀和线烧蚀表示.因此,本研究所得材料采用热失重分析、材料导热性能分析、烧蚀性能分析和扫描电子显微镜分析(SEM)进行相关验证.

1 实验材料及方法

1.1 实验材料

酚醛树脂(高残碳热固性硼酚醛树脂系列),陕西太航阻火聚合物有限公司;陶瓷前驱体(锆系功能性填料,纯度99.9%),福斯曼科技(北京)有限公司、散剂(聚乙烯醇缩丁醛),河北省冶金粉末研究院;芳碳混编织物,宜兴市俊超碳纤维制品有限公司.

1.2 材料制备工艺

先将酚醛树脂与分散剂、可陶瓷化助剂按一定的比例均匀混合(溶液为无水乙醇),然后通过溶液法与芳碳混编织物制成预浸料.其中酚醛树脂固定为100份,分散剂固定为1份,陶瓷填料取0、1、3、5、7、9、10份,共7组实验.当加入9%的填料时,由于其密度大且溶解困难,即使增加搅拌装置,在其溶解于酚醛树脂基体和溶液法预浸料“排布”时工艺上仍出现困难,因此考虑到实验结果的不确定性,只做到添加量为10%.

1.3 预浸料参数

混编布芳纶与碳纤维1∶1编织;预浸料树脂含量(50±1)%.将预浸料按尺寸裁剪,采用模压固化成型工艺,最后进行试样加工与性能测试.为避免成型工艺上的细微差别,原则上所有性能测试试样均取于同一块毛坯件.

1.4 模压成型工艺制备

预热模具,将模具预热温度为80℃;将铺好层的预浸料放入模具中,合模;将压机降下,打压3 MPa,保温0.5 h;模具升温至100℃,保温1 h,加压5 MPa;模具升温至120℃,加压10 MPa,保温1 h;模具升温至180℃,保温4 h;模具升温至240℃,保温2 h;关压机,自然冷却至室温.

1.5 材料热失重分析(TG)

采用氮气下的热失重分析表征研究不同填料添加量对酚醛树脂残碳率的影响.使用瑞士梅特勒—托利公司同步热分析仪(TGA/DSC1)进行热失重分析.升温范围:0~1 000℃,升温速率10℃/min,氮气保护.

1.6 材料导热性能分析

使用美国安特公司导热性能测试仪(2022)进行材料的导热参数测量.测试方法参考《绝热材料稳态热阻及有关特性的测定热流计法:GB/T 10295—2008》[20]标准的保护热流计法.碳纤维的常温导热系数约为615 W/m·K,芳纶纤维的常温导热系数约为7.6 W/m·K,填料的常温导热系数约为66 W/m·K,酚醛的常温导热系数约为0.15 W/m·K.根据混编布和树脂各组分所占百分比,计算复合材料导热系数.复合材料导热系数=(组分1导热系数×组分1份数+组分2导热系数×组分2份数+…+组分n导热系数×组分n份数)/混合物总份数,其中n为复合材料数.

1.7 材料烧蚀性能分析

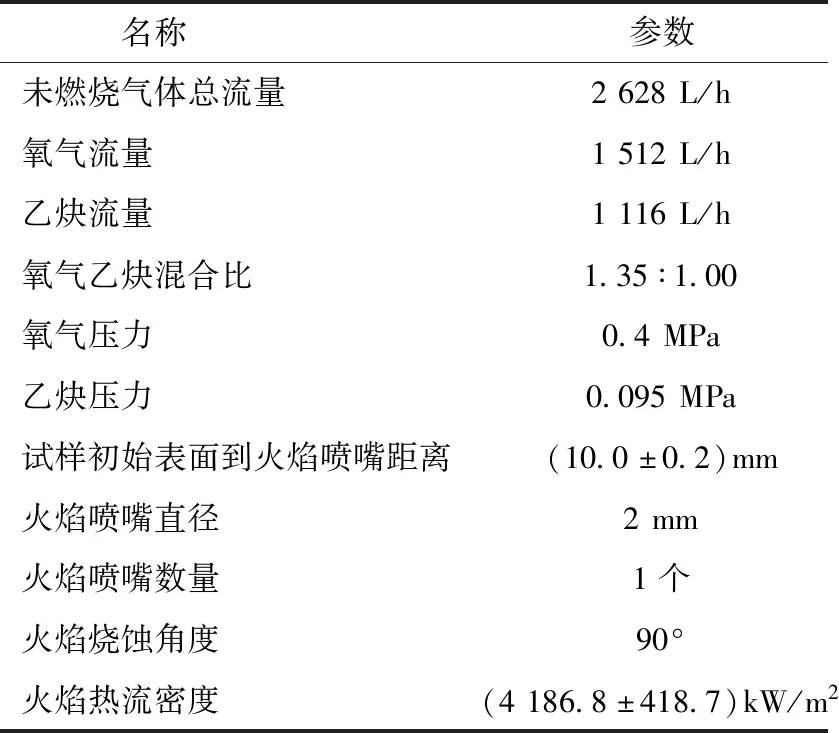

本实验采用线烧蚀率表征材料烧蚀性能,参考《烧蚀材料烧蚀试验方法:GJB 323A—1996》[21]标准.氧乙炔火焰烧蚀参数如表1所示[22].

表1 烧蚀实验参数

2 实验结果

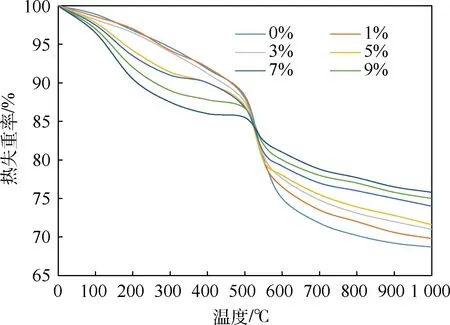

2.1 填料对树脂TG分析

不同比例树脂固化物的热失重曲线如图1所示.在300℃范围内,填料的加入加速了固化物的热分解,且随加入量增加分解更明显,在530℃左右各固化物失重率接近.当温度高于600℃时,填料的加入使固化物的分解趋于平缓,且随填料加入量增大而更加明显.

图1 不同含量填料的酚醛树脂热重分析

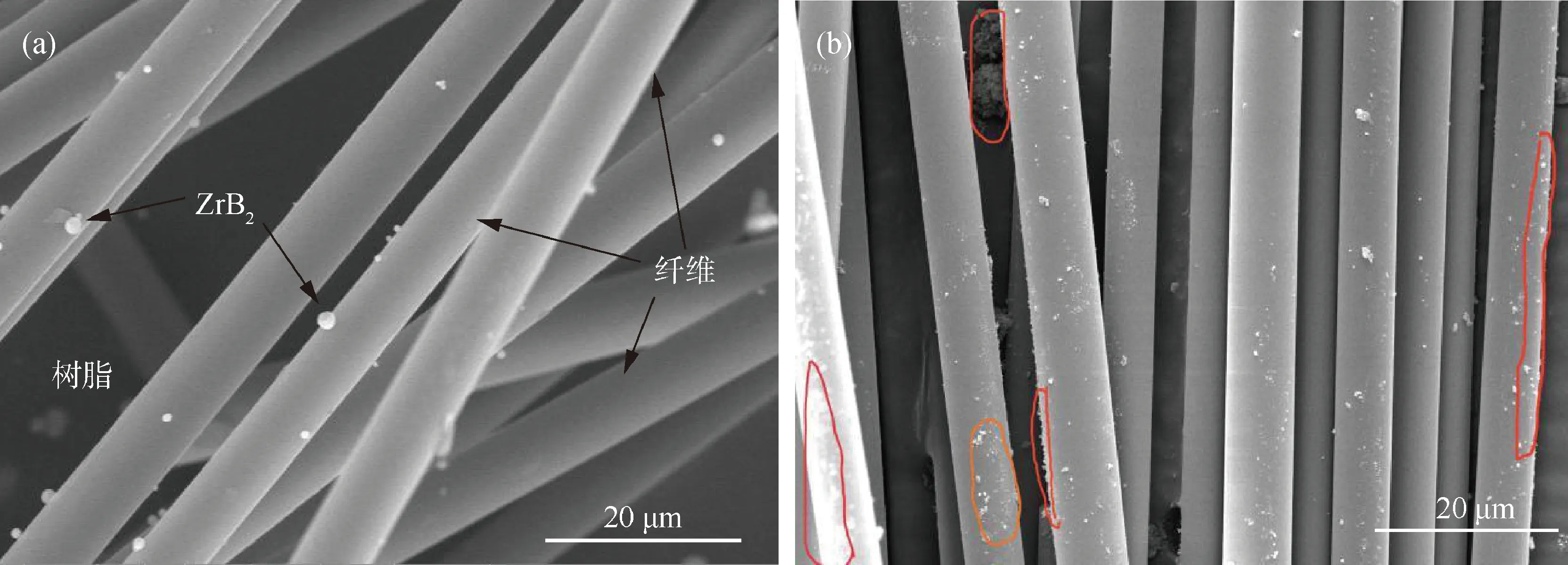

图4 试样扫描电子显微镜图(a) 1%;(b) 9%

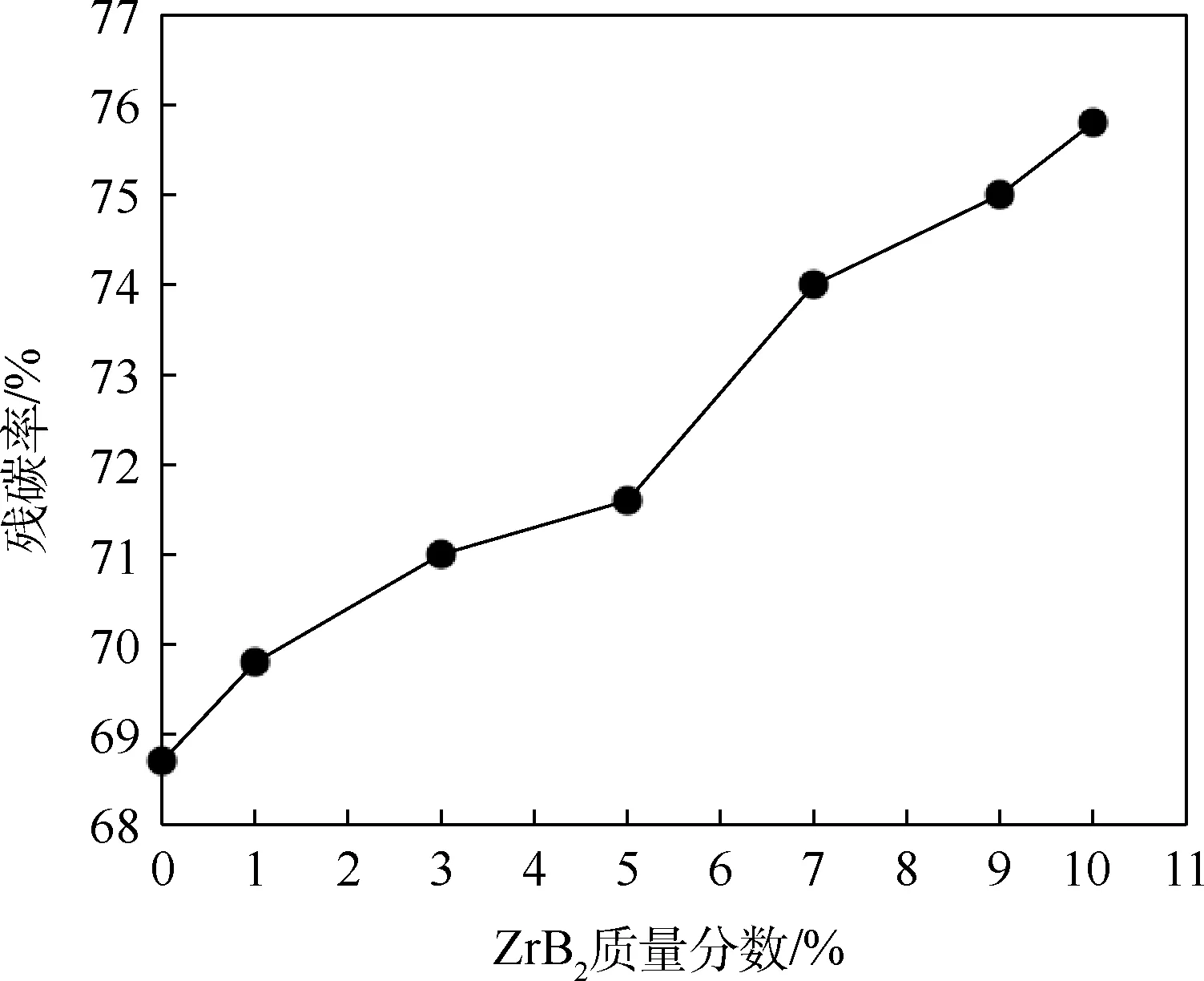

不同含量填料的酚醛树脂残碳率如图2所示.各比例树脂固化物在1 000℃的残碳率通过同步热分析仪测得,固化物在1 000℃的残碳率随填料含量的增加明显增大.

图2 不同含量填料的酚醛树脂残碳率

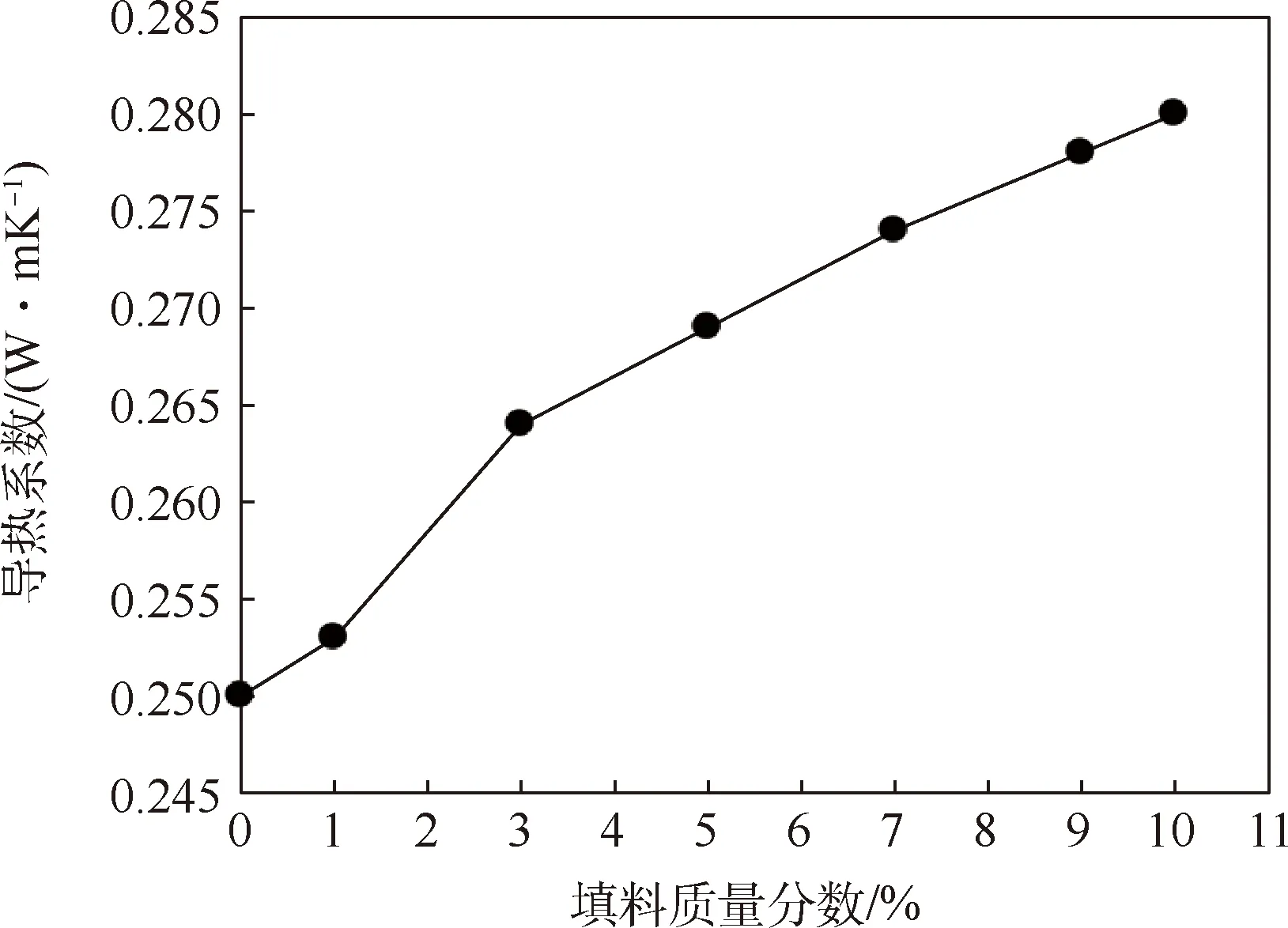

2.2 填料对复合材料导热系数的影响

由公式可计算出复合材料的导热系数理论值为152.6~161.8 W/m·K.不同含量填料的复合材料常温导热系数实测值如图3所示.不同含量填料的复合材料导热系数实测值远低于混合计算值,而是与酚醛树脂的自身导热系数接近;但复合材料的导热系数会随着填料含量的增加而小幅增长.

图3 不同填料含量的复合材料常温导热系数

2.3 复合材料烧SEM表征

选取1%和9%添加量的试样进行SEM微观形貌表征,得到SEM图像(图4).复合材料中纤维单丝和添加的填料固体颗粒均被大面积的低导热系数酚醛树脂基体包裹,处于被“单独隔离”的状态.即使填料的常温导热系数比较高,但不连续的点状物质并不能形成导热通道;在视野范围框选区域内,填料固体颗粒分布较为密集,可能将高导热系数的石英纤维单丝连接起来,形成一个小范围的导热通道.

2.4 填料对复合材料烧蚀性能的影响

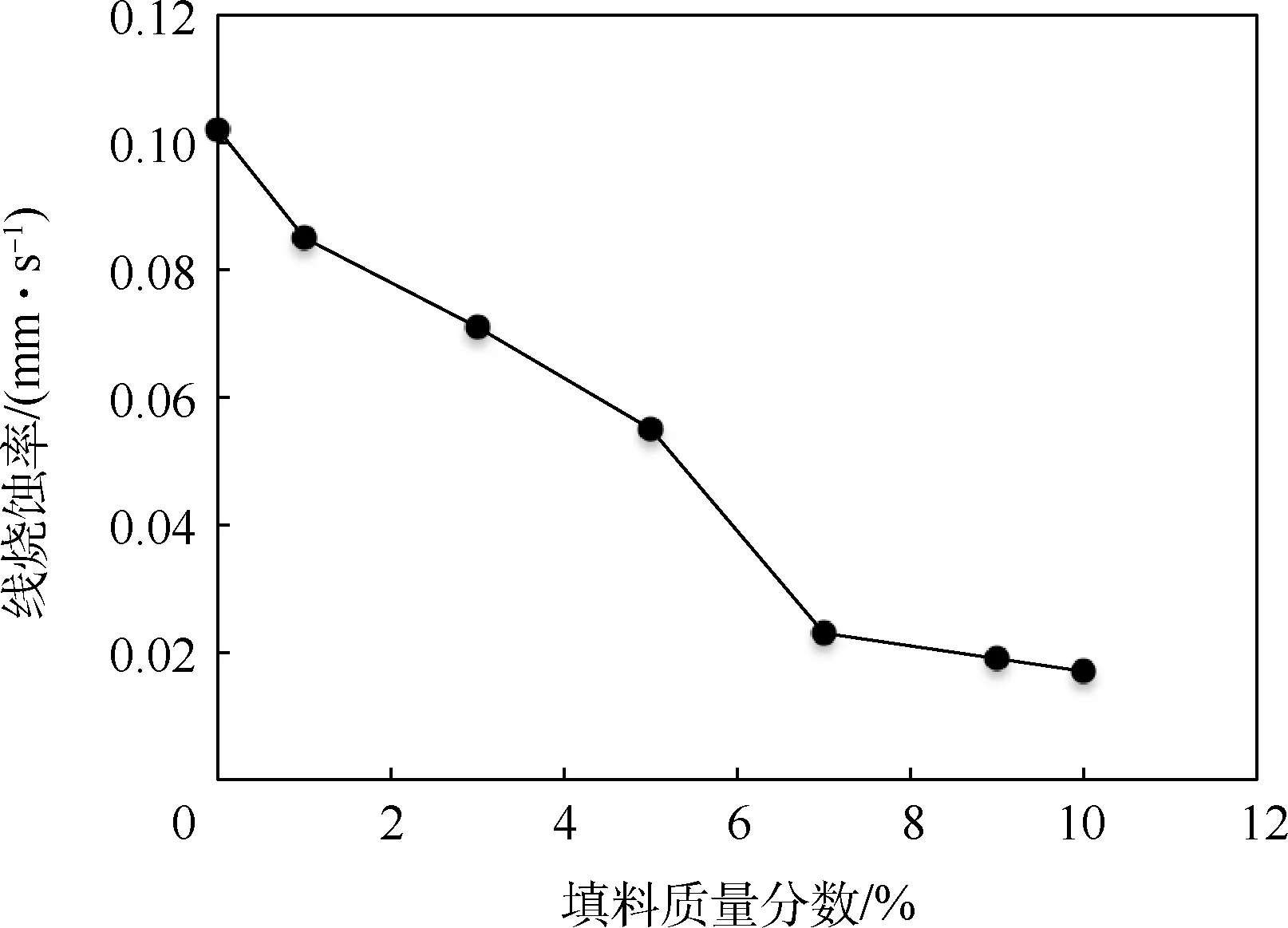

不添加填料时,原复合材料的线烧蚀率为0.102 mm/s;加入l%的填料时,复合材料的线烧蚀率为0.085 mm/s;依照实验所得数据作曲线图,复合材料线烧蚀率随填料含量变化关系如图5所示.随着填料占比的增加,复合材料的线烧蚀率会持续降低.在填料占比为7%时,与不含填料的复合材料相比线烧蚀率就已经降低了77%.

图5 复合材料线烧蚀率随填料含量变化关系

3 讨 论

本研究通过对复合材料TG、导热系数、线烧蚀率和扫描电子显微镜分析表征,主要研究了锆系功能性填料对复合材料烧蚀隔热性能的影响.

从不同含量填料的酚醛树脂热失重曲线图走势分析,由于酚醛树脂主要裂解产物有H2O、CO、CO2、CH4、H2、C2H6、苯酚及其甲基衍生物与玻璃碳等.在高温氮气氛围下,填料与酚醛树脂主链裂解产生的H2O、CO或CO2易发生吸氧反应生成ZrO3、B2O3[22-24],说明填料的加入有效地缓解了酚醛树脂固化物在高温区的失重,提高了酚醛树脂的残碳率.引入的填料在烧蚀过程中发生了吸氧反应,提高了酚醛树脂烧蚀残碳率,且随着添加量的增加,残碳率提高越显著.

由不同填料含量的复合材料常温导热系数曲线图知,虽然填料的加入提高复合材料的导热系数,但影响并不明显.为此对填料1%和9%的复合材料做了扫描电子显微镜分析,即使填料的常温导热系数比较高,但不连续的点状物质并不能形成导热通道,因此不能发挥高导热优势,所以树脂基体材料才是决定复合材料导热系数的关键.添加填料含量越多,图内框选区域出现的几率越大,复合材料中局部导热通道越多,则材料的导热系数增加越明显.因此,树脂基体材料才是决定复合材料导热系数的关键,锆系功能性填料的加入对复合材料导热系数无明显影响.

添加的填料在高温下会与酚醛裂解产物发生吸氧反应,生成ZrO2、B2O3.生成的ZrO2提高了树脂基体的抗高温气流冲刷能力,阻碍了内部基体的气流冲刷机械剥离,并且由于生成的产物B2O3熔点相对较低,高温下成熔融态,在结构中起到类似粘结剂的作用,与ZrO2一起共同编织成一张连续的“网”将内部基体和无定型碳隔离,减少热流的进一步冲刷,降低了复合材料的线烧蚀率.

复合材料的残碳率和线烧蚀率均会随着填料的加入明显降低,而导热系数几乎没有影响.锆系功能性填料的加入会极大地降低复合材料的烧蚀率,有效提高复合材料烧蚀性能.但鉴于当前材料体系,添加量过大会影响实际的工艺性,因此结合工业制造工艺性,采用上述模压工艺,优选7%的锆系功能性填料添加量,能最大限度的提高酚醛复合材料烧蚀隔热性能.