相邻双塔配管设计要点浅析

徐应睿

(中石化广州工程有限公司,广东 广州 510620)

塔器是用于气相和液相间或液相和液相间的传质或传热过程的设备,石油化工企业中广泛应用的气液相间的传质设备有精馏塔、吸收塔和解吸塔等;液液间的传质设备有萃取塔等,塔的类型很多,根据其结构可分为板式塔和填料塔两大类[1]。在石油化工装置中,尤其在装置的产品分离部分,几乎每套装置都包含一台以上的塔器,而塔器的平面布置遵循同类设备集中布置的原则,因此经常需要两台甚至多台塔相邻布置进行配管设计。

表1 塔数据表

本文以某连续重整装置中汽提塔和石脑油分馏塔为例,对相邻双塔的配管设计进行了探讨、总结,为今后此类相邻双塔的配管设计提供依据和参考。本文中汽提塔和石脑油分馏塔两塔操作条件及结构数据见表1。

1 相邻双塔的平面布置

一般来说,塔与其关联的设备如加热炉、非明火加热的重沸器、塔顶冷凝冷却器、回流罐、塔底泵等,宜按工艺流程顺序靠近布置,而这些设备一般布置在管桥下或构架上,所以在双塔相邻布置时,除了需要考虑两塔之间的关系,还应充分考虑各塔与其相连设备之间的关系,以及其与管桥构架之间的关系,来决定其平面布置[2]。

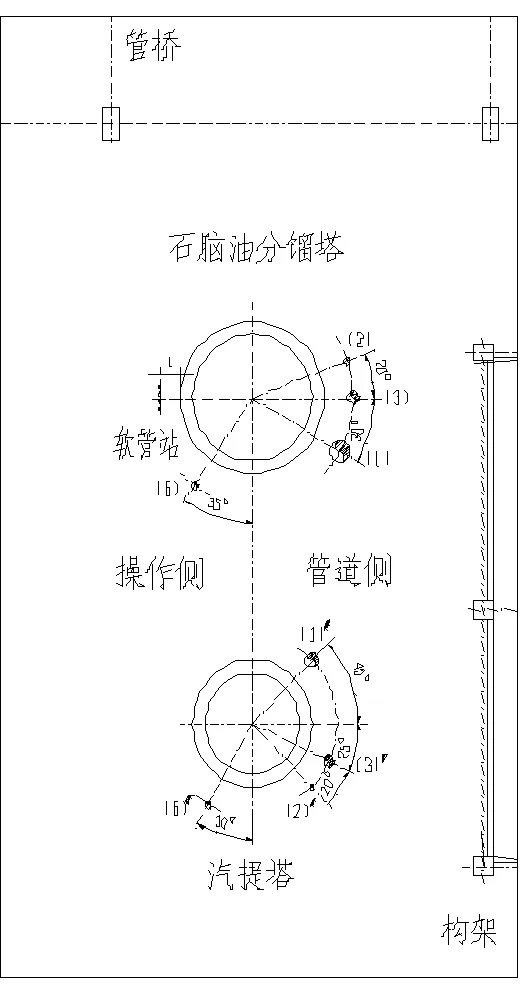

1.1 布置方式

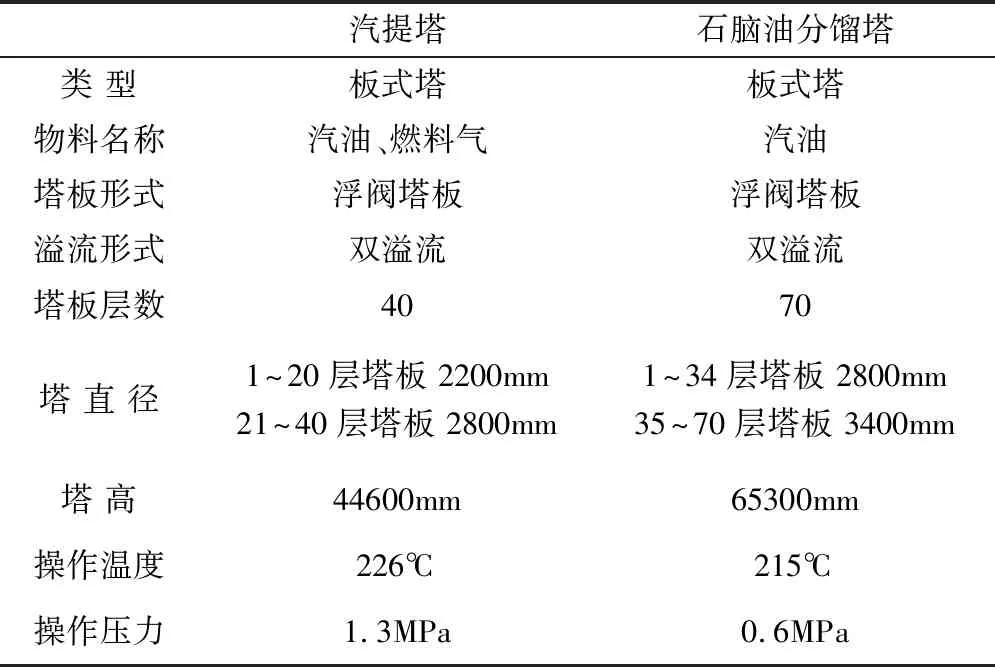

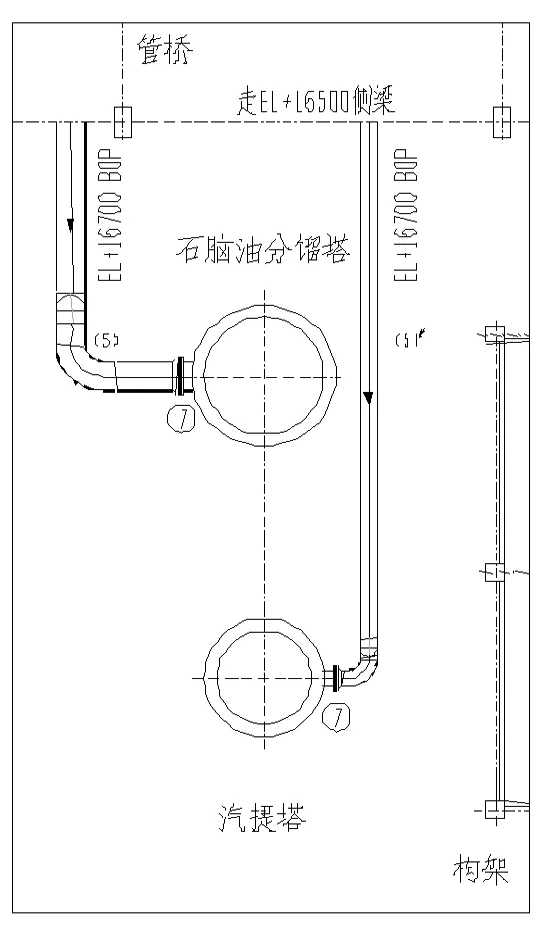

管廊的一侧有两个或两个以上塔时,一般中心线对齐,可沿管廊布置,也可沿构架布置。塔与管廊或构架之间布置管道,另外一侧应设置检修通道或检修场地。由于本装置与两台塔紧密相连的设备均布置在构架中,所以两塔沿构架布置,平面布置图如图1所示。

1.2 塔与管廊间距

石脑油分馏塔与管廊相邻,塔底用石脑油分馏塔底泵输送产品,其中部分产品送至明火加热炉重沸返塔。该泵布置在管廊下,所以在考虑石脑油分馏塔与管廊的间距时,应满足泵的操作、检修和管道布置的要求。泵布置在管廊下方时,泵区通道的净宽不应小于2000mm,泵端前面操作通道的宽度不应小于1000mm。该泵泵端朝向管桥外侧,距管桥立柱1850mm;塔基础直径5170mm;综上所述,塔中心与管廊最小间距为:5170/2+1850+2000+1000=7435mm,还要考虑泵的出入口管道和泵本体的距离,故取整为8000mm。若塔与管廊之间不布置泵,则塔外壁与管廊立柱中心线之间的距离不宜小于3000mm。

1.3 两塔间距

塔与塔之间的距离除应满足管道、平台、仪表和小型设备等布置和安装的要求外,还应满足操作、检修等需要。两塔之间净距不宜小于2500mm,以便敷设管道和设置平台。汽提塔和石脑油分馏塔为锥形裙座,汽提塔底直径为3750mm,石脑油分馏塔底直径为5170mm,所以两塔间距不宜小于(3750+5170)/2+2500=6960mm,又考虑到汽提塔平台与构架的连接方位等因素,本次设计取7300mm。

图1 相邻双塔平面布置图

1.4 塔的安装高度

当利用内压或流体重力将塔底物料送往其他设备或管道时,塔的安装高度应由其内压和被送往设备或管道的压力、高度和输送管道压力降决定;当用泵输送时,安装高度要考虑泵的必需汽蚀余量NPSHr;带有非明火加热的重沸器的塔,安装高度应按塔和重沸器之间的操作要求确定[2]。

本装置中两塔塔底液均用泵输送,塔底出口高度在满足工艺要求的泵的必须汽蚀余量的前提下,还要考虑与之相连的塔底出口管道的管底标高。 计算后汽提塔取EL+8800,石脑油分馏塔取EL+11800。

另外,塔的安装高度还应满足塔底管道安装和操作所需要的最小净空,且塔的基础面高出地面不应小于200mm。成组布置的塔采用联合平台时,为取齐平台标高可适当调整塔的安装高度。

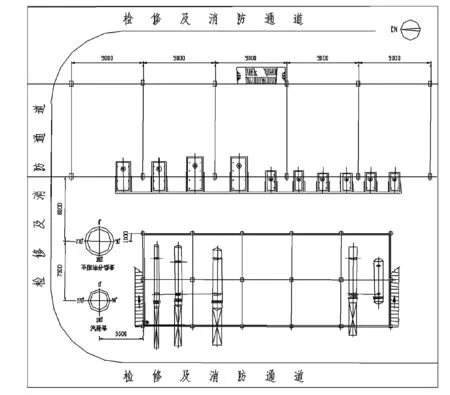

2 检修侧与管道侧

通常可将塔的四周大致划分为操作和检修所需的操作侧(检修侧)和配管所需的管道侧[3]。一般来说,管道侧在塔靠近管桥和构架的一侧,相应的,另一侧为操作侧,如图2所示。仪表、人孔和平台梯子多设在操作侧,管道应布置在管道侧,不得四周均布,管道侧一般不设平台。

3 塔体开口的布置

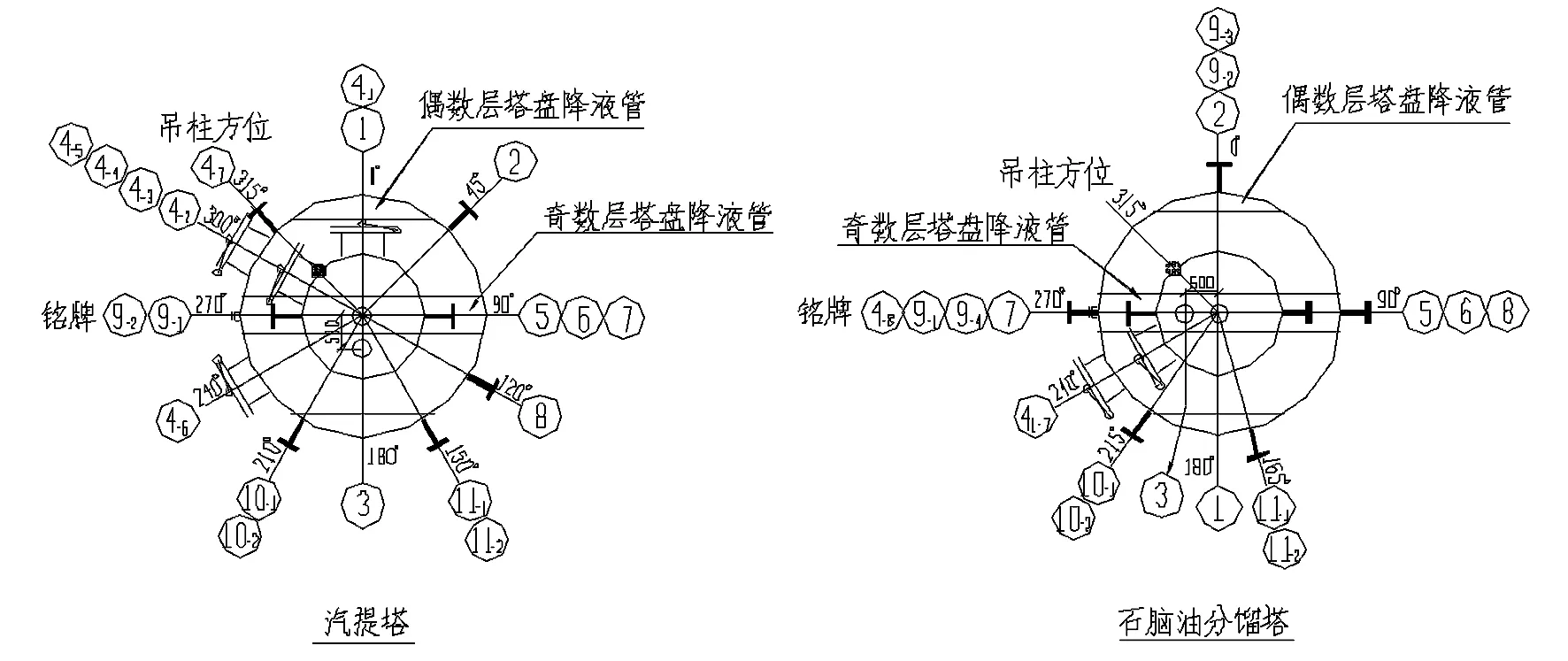

在塔体上开口时,应详细了解工艺要求和塔的内部结构。塔体的开口方位应满足工艺、仪表要求并便于操作及检修,同时也应考虑与塔开口连接的管道布置。当两塔相邻布置时,还需统筹考虑联合平台的设置。该装置汽提塔与石脑油分馏塔的开口包含:1、油气出口;2、油出口;3、放空口;4、人孔;5、回流入口;6、进料口;7、重沸炉返回口;8、吹扫口;9、热电偶口;10、连通管口;11、液位变送器口。

图2 操作侧与管道侧示意图

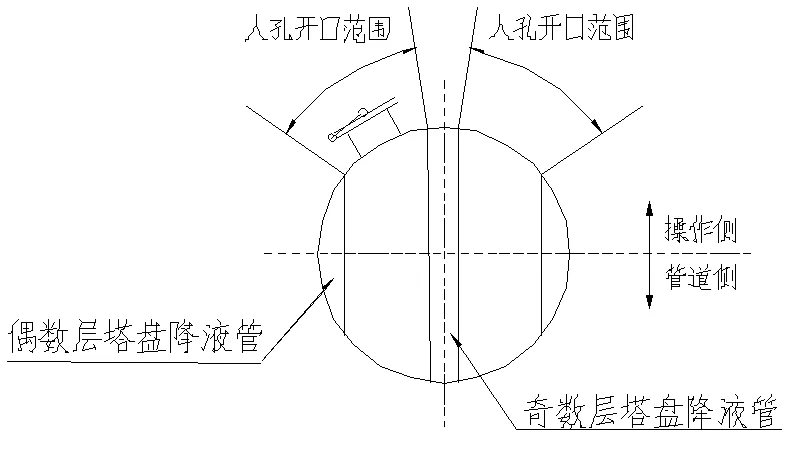

3.1 人孔的布置要求

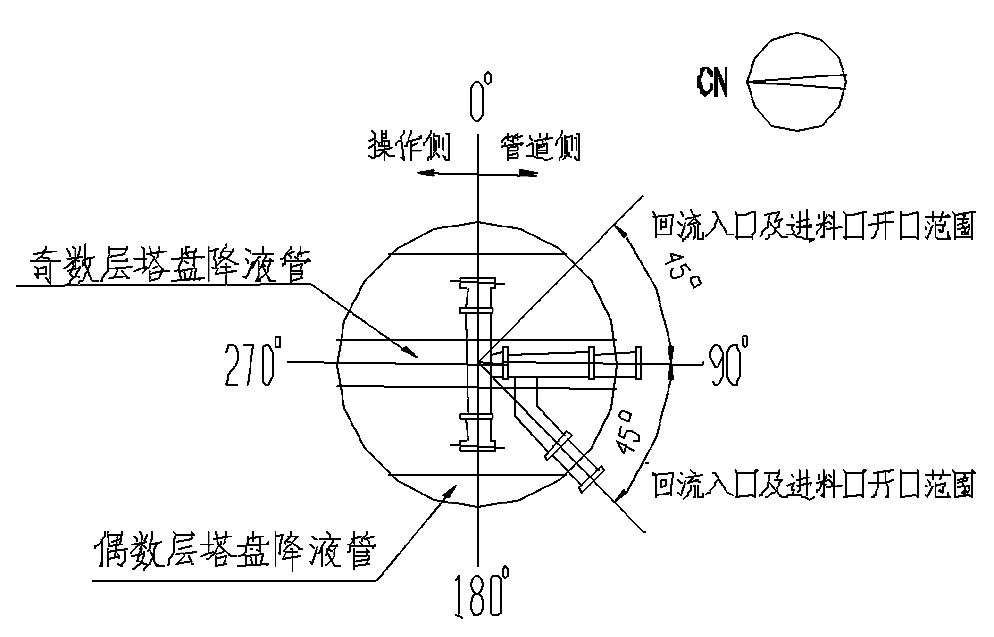

在规划时,首先要了解人孔的开口范围。人孔一般设在操作侧,不得开在有降液管的方位,且进出塔内较方便、安全、合理。双溢流塔的人孔应开在有中间降液管塔盘上面的塔壁上,如图3所示。

图3 双溢流塔人孔开设范围

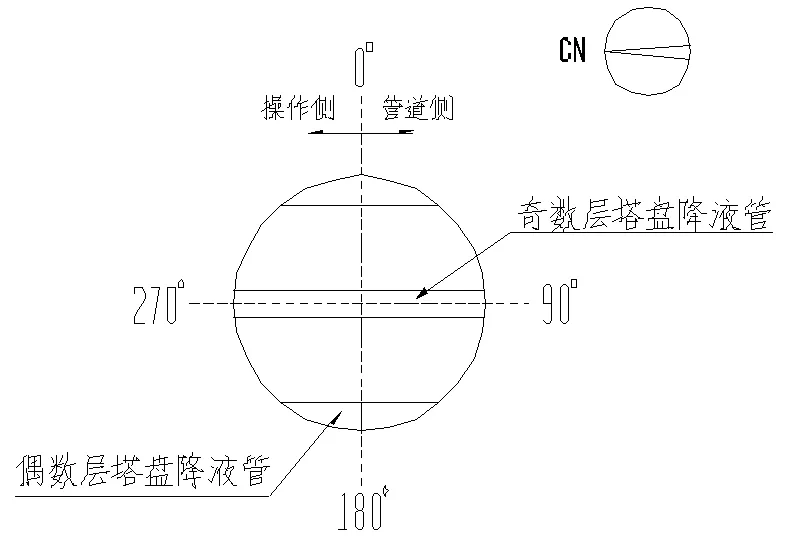

人孔开口范围确定后,可以根据操作侧所在位置确定受液盘及降液管的方位。汽提塔与石脑油分馏塔均为双溢流塔盘,操作侧在建北侧,降液管宜平行于90°~270°轴线,见图4。

图4 降液管方位图

3.2 回流入口和进料口的布置要求

塔顶回流入口和进料口内部均设有分配器,开口范围如图6。两塔进料及回流管线均来自管桥,故将开口设置于管道侧,以90°方位为最佳。

3.3 重沸器返回口的布置要求

重沸器返回口工艺要求位于中心线上且平行于最底层塔盘降液管,只有90°和270°两个方位符合条件,又由于两塔的重沸器返回口连接的管道均来自管桥,两开口标高又非常接近,所以两开口宜错开布置,一个位于90°一个位于270°,见图5。

3.4 仪表管口的布置要求

按相关要求,温度计管口应位于降液管内,距受液盘≤150mm,温度计管口标高距受液盘为150mm。汽提塔两温度计均设置在奇数层塔盘降液管内,可开口方位为90°和270°,为了便于观察操作,且不妨碍管道敷设,故考虑设在操作侧的270°方位。石脑油分馏塔编号9-1和9-4两温度计管口也考虑将温度计设置在奇数层塔盘降液管内,故与汽提塔两温度计开口相同,在270°方位;编号9-2和9-3两温度计管口需要考虑将温度计设置在偶数层塔盘降液管内,可开口方位为0°和180°,两方位均可。

连通管口一般位于操作侧,且不被其它设备或设备平台遮挡;液位变送器口要考虑与连通管口共用一组直梯,其与连通管口之间相差的角度数与直梯宽度和塔直径有关。

图5 回流入口及进料口开口范围

3.5 塔底出口管嘴的布置要求

两塔塔底液用泵输送,在满足泵入口管线弯头最少、距离最短的情况下,油出口宜设在管道侧,以正对管桥的0°方位为最佳。汽提塔正对管桥的方位被石脑油分馏塔遮挡,故设在45°方位,管道连接45°弯头后再上管桥。

3.6 塔顶管嘴的布置要求

油气出口一般开在顶封头中心;放空口宜位于设备轴线上,且不遮挡油气出口管道的一侧。

3.7 蒸汽入口的布置要求

考虑到蒸汽吹扫需要从管桥上引蒸汽管线,故吹扫口一般位于管道侧。

综上所述,两塔部分开口依据工艺要求和标准规范已直接确定方位,在允许范围内可进行调整的开口要结合两塔平台的布置来进一步确定,设计结果以既不妨碍两塔平台的连接关系,又不妨碍平台上下层的通行为最佳,本设计结果如图6所示。

图6 塔开口设计图

4 平台梯子的设置

塔器需要操作、检修、检查、调节和观察的地点应设置平台或梯子。通常在平台上可进行开关阀门、测量仪表、进入人孔和检修装卸塔内构件等工作。针对上述各种用途,考虑在两塔的各个管嘴下方设置平台,两层平台间使用直梯。液位计、液位调节器、温度计和压力计等仪表的操作,应首先考虑使用直梯,必要时再设置平台。相邻塔的平台标高宜一致,以便布置成联合平台。另外,在设计时还应注意标准规范中的要求。

5 敷塔管道的设计

5.1 管道布置的一般原则

管道布置设计首先应符合工艺管道及仪表流程图的要求统一规划,做到安全可靠、经济合理、整齐美观,并满足施工、操作、检修等方面的要求[5]。

5.2 敷塔管道流程及说明

本设计中两塔流程如图8所示。其中①~⑥和①′~⑥′号管道直接与塔体相连,现对这12根管道用途说明如下:

①①′塔顶管道:从汽提塔或石脑油分馏塔到冷凝器的管道。

②②′回流管道:从回流罐的产品线,通过回流泵返回汽提塔或石脑油 分馏塔的管道。

③③′进料管道:汽提塔或石脑油分馏塔进料的管道。

④④′塔底管道:从汽提塔或石脑油分馏塔底抽出的产品管道。

⑤⑤′重沸炉返回管道:从塔底线通过重沸炉返回汽提塔或石脑油分馏塔的管道。

⑥⑥′仪表引线:与液位计等连接的管线。

图7 双塔流程图

5.3 敷塔管道的排列

在满足工艺流程的前提下,敷塔管道首先应考虑布置在管道侧,位置应与人孔、仪表、吊柱、平台及梯子统一布置。在设计时应从塔的顶部到底部进行规划,并优先布置塔顶管道、大直径管道和有特殊要求的管道;先确定油气管道的走向,再规划一般管道;每一根管道都应沿塔敷设、尽可能短,并且充分考虑热应力的影响。

(1)以本设计中两塔为例,管道沿塔排列方式如图9中所示,可像管道⑥和⑥′一样单管排列,可像管道①②③和①′②′③′一样沿塔外壁周围布管,亦可像软管站一样对塔外壁周围成切线布置。

(2) 一般沿塔敷设距离长的油气管道(如塔顶油气管道、回流管道和进料管道等)宜采用沿塔外壁周围布管,且尽量集中布置,以保证整齐美观。

(3) 软管站管道等管径小的公用工程管道,宜采用对塔外壁周围成切线布置,以方便共同设置支吊架。

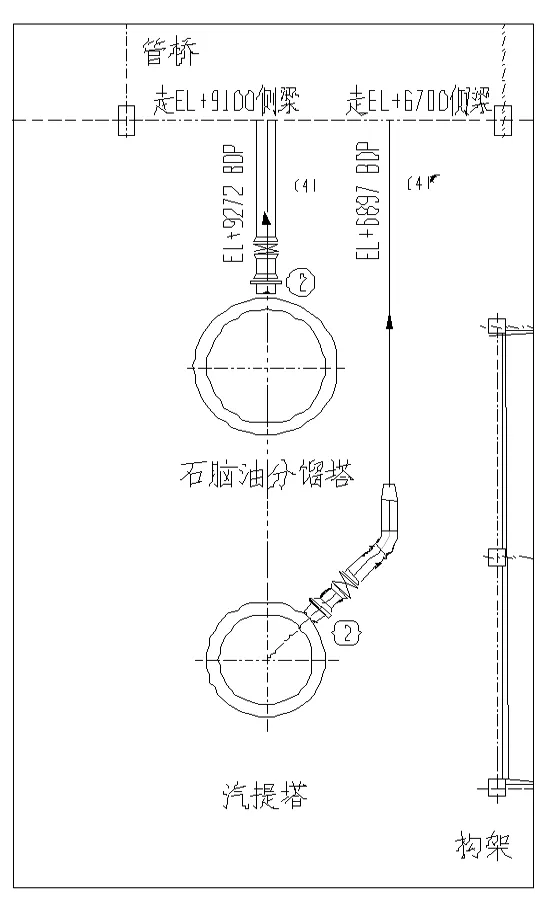

(4) 两塔塔底出口管道在设计开口时就已经规划好了管道走向,如图9所示,经管桥“步步低”进泵,满足泵入口管道长度尽量短、弯头尽量少的原则。

(5) 重沸炉返回管道管径较大、温度较高,在设计时需充分考虑管道柔性(一般在管桥上设置∏形补偿吸收热应力)、热应力对管嘴的影响及支吊架的设置,并在此基础上满足管道尽量短,以减少成本,设计结果见图10。

图8 管道沿塔排列方式

图9 塔底出口管道设计

图10 重沸炉返回管道设计

6 结论

本文以某连续重整装置汽提塔和石脑油分馏塔为例,阐述了相邻两塔的配管设计,得出以下结论:

⑴相邻两塔在配管设计时要依据工艺流程图、两塔之间的关系以及塔和管桥、构架之间的关系,来确定其在平面图中的位置。

⑵塔的安装高度首先要满足工艺要求,然后根据塔底油出口管线上侧梁的标高向上推算得出,双塔设计时还需特别考虑两塔塔底油出口管道标高是否需要错开,以及两塔联合平台尽量设置在同一标高,并据此调整塔的安装高度。

⑶在设计双塔开口时,首先要根据工艺数据表及塔的操作侧、管道侧确定塔盘及降液管的方位,进一步根据相关标准确定部分开口的方位或是允许开口的范围。

⑷双塔的联合平台要与开口、管道一同规划,方便操作的同时要注意节约成本。

⑸敷塔管道应符合工艺管道及仪表流程图的要求,塔顶管道应沿塔敷设,塔底管道长度应尽量短,弯头尽量少;大直径、高温管道应考虑管道柔性,且管道布置要考虑两塔联合平台的设计。