重水堆核电机组空气中的氚监测系统运行经验1)

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山核电基地是中国核电的摇篮,是国内核电机组数量最多、堆型最丰富、装机最大的核电基地,而重水堆核电(CANDU)机组作为目前国内仅有的两台重水堆机组,在核电行业发挥着重要的作用。相较于压水堆机组放射性产物来说,存在一种特殊的放射性产物——氚。氚,是氢、氘的同位素,密度小,氚的半衰期为12.43 a,氚在人体内的半排期约为10.6 d,在反应堆机组中,氚以氚水蒸气的形态广泛存在,无色无味,难于发现,易通过人员呼吸系统与皮肤进入体,一旦氚蒸汽进入人体,它就会均匀分布全身,对人体造成持续的内照射污染,对人体造成伤害,并增加电站人员整体剂量。正常情况下,机组反应堆厂房各个区域的氚水平极低,对人员影响甚微,不会对人员产生影响。在CANDU机组,氚是重点防护的放射性产物,根据核电站运行经验,工作现场氚水平瞬间上升,极有可能是某些重要回路设备或管线出现破口,导致一回路放射性重水泄漏,因此,若能及时快速有效监测到核岛区域的氚放射性水平,就能缩短氚的泄漏时间,一方面能有效降低重水的泄露,为公司节约生产成本;另一方面则是有利于保护现场工作人员。所以,在CANDU机组运行期间,必须对厂房内的氚浓度进行监测,以减少氚对工作人员的辐射风险[1]。

目前,CANDU机组空气中的氚监测系统已布局完成,每台机组的取样点多达80多处,均匀分布在核岛及辅助厂房区域,有效监测重点区域、重点设备及泄露高风险区域的氚水平,基本能及时有效体现出氚放射性水平的变化趋势,帮助相关部门人员及时掌握现场氚水平,保证现场工作的顺利开展。

1 系统简介

空气中的氚监测系统是CANDU机组重要系统,主要负责实时监测机组多个区域氚水平,目前,CANDU机组内具有3种型号的氚监测设备,具体为B.O.T公司ES-RATM-F型(22台)、SARTREX公司MODEL 292型(2台)和OVERHOFF公司的MODEL347型(2台),鉴于不同型号的氚监测设备在机组内的分布数量有差别,本文主要讨论B.O.T公司生产的氚监测设备。CANDU机组中,尽管氚监测设备虽然型号和厂家不同,但均采用电离室测量原理,通过取样泵,从监测区域抽取气体作为样品,样品通过电离室后,通过测量空气中的氚水平,产生微弱的电信号,再通过多次放大回路,最终转换成数字信号,显示在测量机柜中。同时,因系统的重要性,系统后期增加了实时数据显示功能,将测量的实时数据通过CANDU机组的PI数据系统,实时显示到用户终端,供用户使用。

2 系统痛点及解决方案

2.1 研发专利,开发专用工具,解决电离室标定痛点

2.1.1 系统痛点:氚气源采购成本高,工具精度要求高

根据国际行业标准IEC 62303—2008[2]和国标GB/T 7165.5—2008[3]的要求,为了保证监测设备功能完整性,用于氚水平测量的设备需根据国家标准,定期对测量数据的准确性。CANDU机组中使用的空气中氚监测系统,属于在线监测设备,无法将设备整体外送至计量院进行标定刻度;此外,测氚设备标定中需要使用氚气源,而长期采购氚气源的难度颇大;同时,电离室产生的电流信号通过属于fA级(即10-15~10-14A),标定中需要使用的该等级的电流源,在国内的使用较少;因此,在线氚监测设备的在线刻度也是系统的最大痛点。

电离室测氚设备的工作原理,是氚水蒸汽进入电离室单元,产生微弱的电信号;而后通过信号放大部分,将微弱的电信号转化成稳定可测量的电信号,从而达到监测氚的目的。整套氚监测系统核测部分的标定刻度工作具体可分为两部分,电离室部分及信号放大部分。CANDU机组在系统安装调试期间,使用了标准的氚气源对系统的功能进行了一次整体的标定刻度,确保了系统功能的完整性。

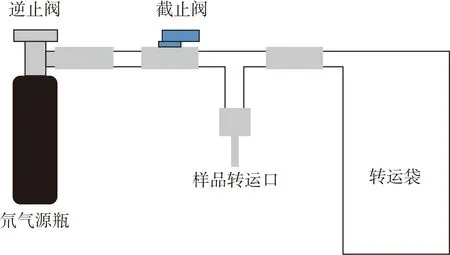

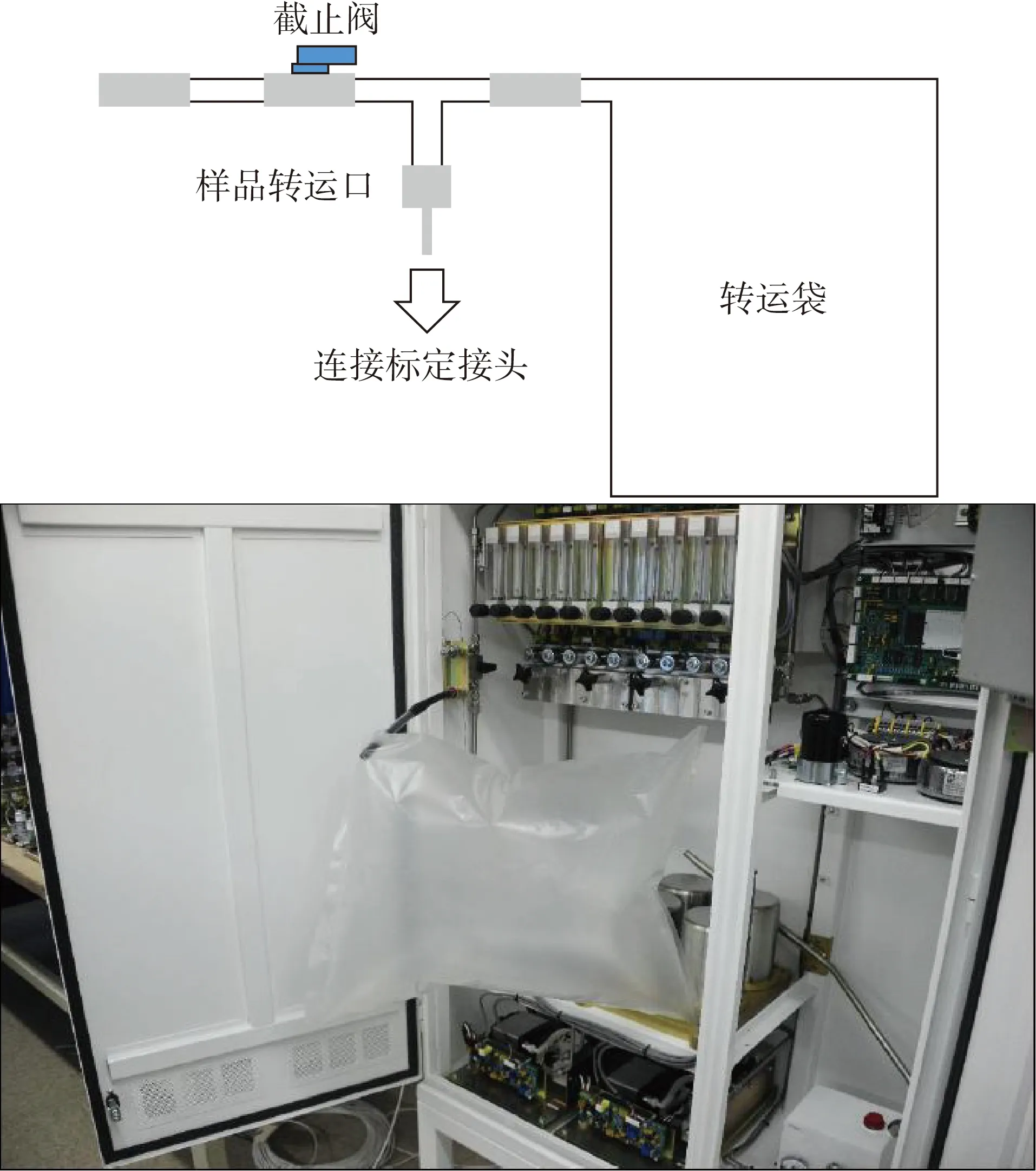

调试时标定刻度使用的氚气源是为该项目定制产品,属于一次性使用产品,考虑该微型气瓶可能因压力的降低,带来氚气源的损耗,标定过程中使用了转运袋,导入方案如图1所示;再通过转运袋,将标准的氚气源用于系统的首次标定,根据标定结果,直接验证了测量功能的完整性。电离室标定方案如图2所示。

图1 氚气源导入方案

图2 氚气源标定方案

2.1.2 解决方案

考虑生产成本及放射源采购周期,氚气源长期采购存在困难,随着标定工作的日常化、标准化,结合系统特点,在针对氚监测设备的日常标定工作中,寻求替换方案,该替换方案可为公司节约采购氚气源的经济成本和人力成本。

(1)研发专利,研发放射源替代方案

针对电离室部分的标定刻度工作,选择β射线能量与氚的β射线接近的同一类型β放射性固体源137Cs源,利用氚监测设备自带的γ放射性补偿特性,可以补偿137Cs源的γ放射性对电离室产生的贡献。选择3个不同活度等级β放射性固体源137Cs源,作为电离室部分标定刻度工作使用的固体放射源。实际工作期间,因现场现有的β放射性固体源137Cs源活度不具备要求的等级跨度,使用将放射源叠加,产生不同的活度等级A1、A2、A3。

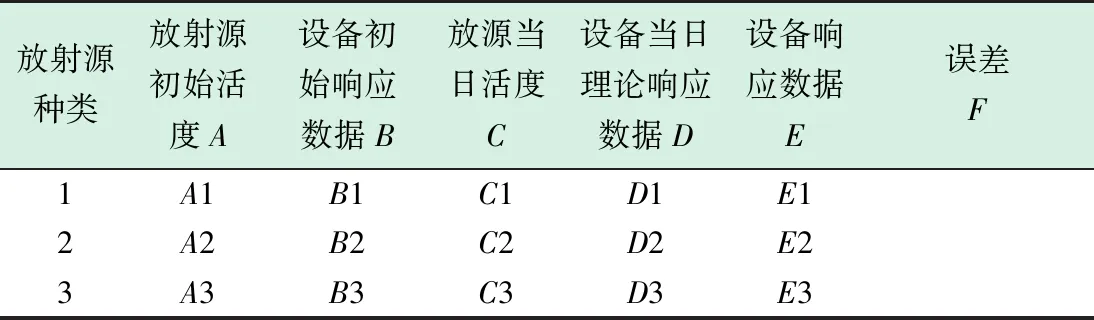

在测氚设备整体功能正常的情况下(即使用氚气源验证系统功能合格时),将选择的固定放射源置于每一个电离室顶部的几何中心位置(电离室顶部的圆圈区域),分别记录下设备此时的响应数据,将该数据作为标定的原始数据。以此数据作为验证电离室单元功能的理论标准,电离室部分标定参数如表1所示,根据标定数据的线性度来进行整体调节,确保各个量程的响应数据均可满足误差范围。

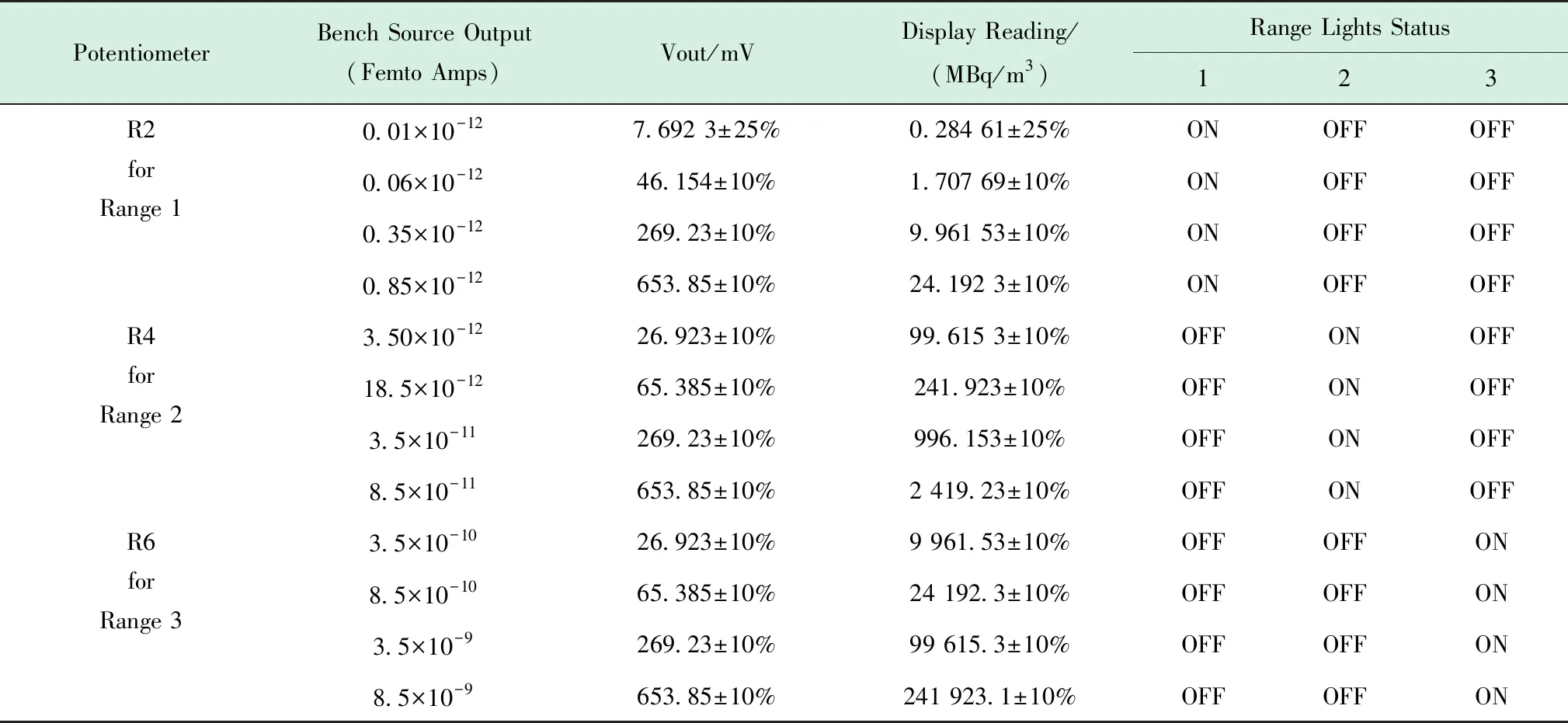

表1 电离室部分标定参数表

注:1.根据放射源活度衰变公式,C=A×e-λt;

2.根据电离室对相同放射源响应参数,D=K×B×e-λt,其中,K是缩放参数,由A1、A2、A3、B1、B2、B3算出;

3.误差F=(E-D)/D×100%

(2)开发专用工具

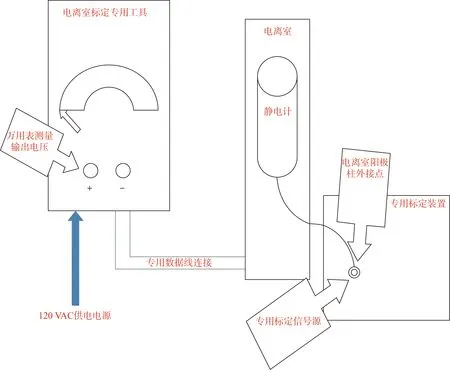

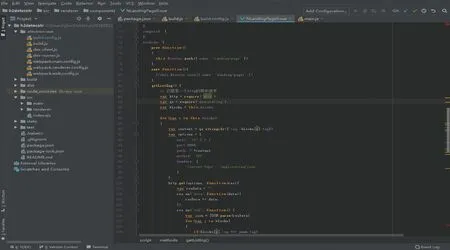

针对信号放大部分的标定,主要通过开发专用工具对其进行信号传递刻度,保证信号放大部分的功能正常。考虑到电离室对电流信号的灵敏性和响应周期要求极高,电流信号的跨量级跳变会导致电离室出现故障风险,为降低人因风险,设计的专用工具增加自动化控制模块,使该工作实现自动化,来完成信号放大部分的标定工作,以降低人员不合格操作导致设备故障的风险,设计如图3所示。

此专用工具配套将电离室的阳极柱引出,通过高性能专用屏蔽接头连接,专用工具(该项目中使用的专用工具需按照国标要求,定期送往计量院进行检定刻度,从而保证标定工作的溯源性),稳定输出的电流信号(fA级),输出电流的具体数值如表2所示。

经过放大回路的整合后,通过测量放大回路的输出信号来标定信号放大回路的功能。考虑电离室在微小电流(fA级~nA级)工作状态时的稳定特性,对于该专用工具拥有更高的技术要求,该放大回路的输入电流信号尽可能不跨量级跳变,为此,在专用工具中,利用Labview软件,制作电流输出的控制模块,使放大回路输入电流信号自动化控制,输出信号按用户要求逐级变化。同时,考虑到用户的多元化以及功能的全面性,将软件制作成用户可操作界面,使该专用工具拥有更广阔的使用空间,供其他用户使用。

2.2 研发软著,解决系统显示模块冗余

2.2.1 系统痛点:系统无显示模块设计,难于满足大众用户需求

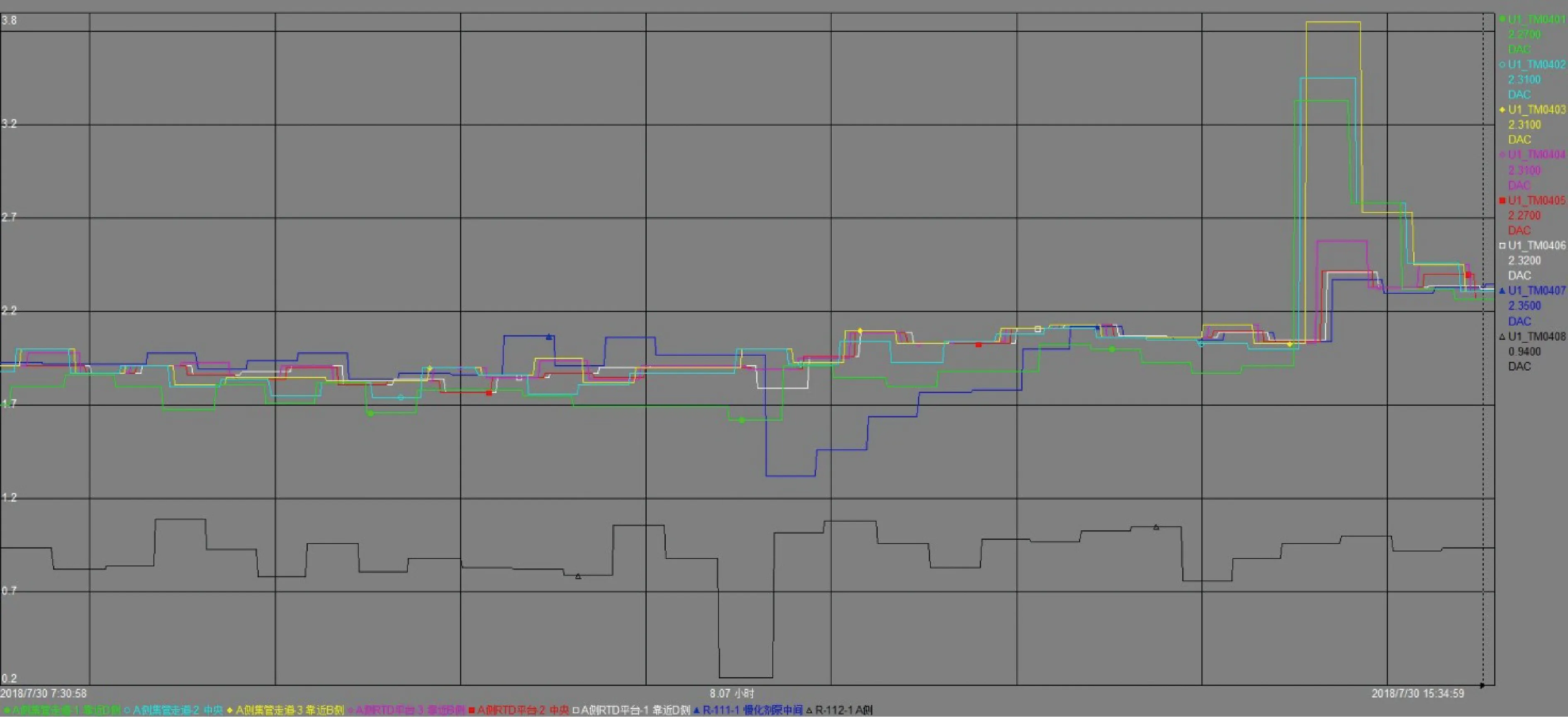

作为CANDU机组在线监测空气中氚水平的系统,在项目初期设计中,未对项目的显示终端进行规划。导致用户只能通过PI系统查看目标区域的监测数据,见图4;如果用户(包括大量的承包商用户)想自主关注工作区域的氚水平,需要用户具备一定的操作PI系统软件的技能,同时,还需要用户自己查询目标区域的AI信息,但对于电厂的多数用户(包括大量的承包商用户),技能要求过高,难于实现。项目在显示模块的模糊设计存在一定的缺憾,系统最大的功能无法直观展示给需求用户,成为该项目的一大痛点。

图3 专用工具设计图

PotentiometerBench Source Output(Femto Amps)Vout/mVDisplay Reading/(MBq/m3)Range Lights Status123R2forRange 10.01×10-127.692 3±25%0.284 61±25%ONOFFOFF0.06×10-1246.154±10%1.707 69±10%ONOFFOFF0.35×10-12269.23±10%9.961 53±10%ONOFFOFF0.85×10-12653.85±10%24.192 3±10%ONOFFOFFR4forRange 23.50×10-1226.923±10%99.615 3±10%OFFONOFF18.5×10-1265.385±10%241.923±10%OFFONOFF3.5×10-11269.23±10%996.153±10%OFFONOFF8.5×10-11653.85±10%2 419.23±10%OFFONOFFR6forRange 33.5×10-1026.923±10%9 961.53±10%OFFOFFON8.5×10-1065.385±10%24 192.3±10%OFFOFFON3.5×10-9269.23±10%99 615.3±10%OFFOFFON8.5×10-9653.85±10%241 923.1±10%OFFOFFON

图4 氚监测系统PI数据界面

2.2.2 解决方案

对于电站不同岗位的员工及承包商单位员工来说,使用起来存在不便,根据与不同部门员工进行的沟通反馈,PI系统曲线显示的数据过于专业,导致大多数人不懂如何利用该系统的数据,导致该系统的功能无法高效展示。作为系统设计痛点,结合各层级用户的需求,在统计大量的用户需求后,对症下药,自主研发制作了两种新的显示终端,数字化氚监测系统显示终端和可视化氚监测系统显示终端,并用于现场生产:

1) 为了尽可能满足现场工作者(包括大量的承包商员工)的需要,即让用户进入目标房间或区域前,清晰了解目标房间或区域的氚水平,研发制作了数字化显示终端,并将其映射到辐射控制区的边界,使进入辐射控制区的工作人员清晰直观看到真实数据。数字化氚监测系统显示终端如图5所示。

数字化显示终端从PI系统实时抓取实时数据,通过信号电缆直接将信号传输到显示终端,同时通过编写的显示软件,将每台机组所有的氚水平数据实时显示在辐射控制区的边界,工作人员在进入目标房间或区域前,通常会自觉查看该房间的氚水平数据,若该数据异常时,通常会咨询辐射防护人员,了解现场情况。

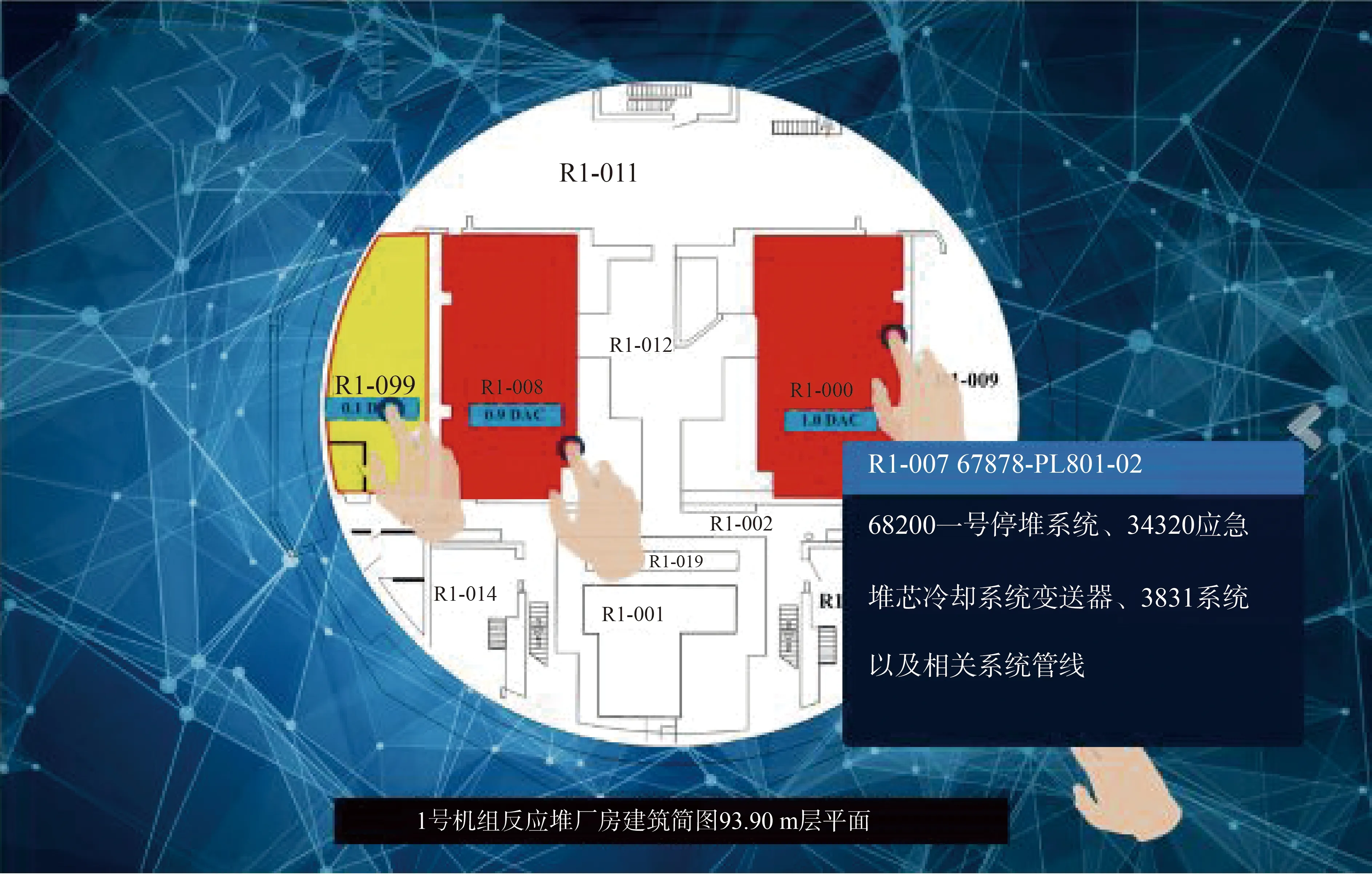

2) 针对运行决策部门用户来说,该类用户不仅需要实时清晰了解现场的氚水平,而且出现氚水平异常的情况下,他们需要尽可能快速弄清氚水平异常的根本原因,例如,快速判断氚水平异常的区域及周边区域(包括水平及纵深方向)是否存在工作组?若存在,应第一时间通知相关区域的工作组成员及时撤离相关区域;快速定位氚水平异常的区域有哪些系统设备存在破口泄漏的风险、泄漏量属于什么程度等等。对于运行决策部门用户,在时效性上做出了更高的需求,同时,针对泄漏房间或区域存在潜在泄漏风险的设备,也作为同样重要的因素,只有在各方面信息迅速呈现至该类用户面前,才能做出最正确的决策,减少经济损失的同时,还能尽最大程度保护核安全及人员安全。为此研发制作了可视化氚监测数据显示系统。

该显示系统已收集了大量的现场数据,主要包括现场房间布置、房间设备布置、涉重水系统设备布置、房间报警阈值、高风险操作区域布置等,利用大数据,将反应堆厂房内部的所有房间或区域以三维立体的成果展示在用户面前。该系统整体采用C/S客户端和服务器端框架,服务器端负责提供显示数据,客户端负责数据的显示和操作的响应。该前端界面采用Vue-Electron 1.0.6显示框架和VUE 2.3.3组件框架,后台采用C++数据服务器。后端服务器采用VC++6.0为编辑器,采用语言为C++,编译环境为Windows7X64,运行环境为Windows7X64,数据获取采用PISDK2016版本接口API程序。服务器采用Select技术模型,用于监听外部连接,提供以标准JSON格式的HTTP服务将数据传递到前端。前端编辑器为WebStrom,采用语言为JS,编译环境为Windows10X64,程序运行环境为Windows X86和X64系统,如图6所示。前端通过异步http请求获取环境数据,通过VUE组件框架组成标准HTML页面,由Electron框架提供的浏览器内核渲染成应用界面进行展示。该软件由于采用了Vue-Electron框架,具有良好的可移植性,可通过不同平台编译形成Mac、Windows、Linux、Web上的应用。

图5 数字化氚监测系统显示终端

图6 可视化氚监测系统显示终端编程器

正常运行期间,系统软件实时从PI系统抓取氚水平数据,直接呈现给该类用户,如图7所示。当某房间或区域的氚水平超过报警阈值,该系统能出现红色的持续报警状态,此时,该类用户可直接利用反应堆呼叫系统,第一时间通知对应房间或区域的员工及时从高氚水平现场撤离,返回至安全区域;然后,通过该软件,可快速查看该房间存在哪些涉重水系统及设备,快速分析判断是否引起其他的关联效应,准确快速将反应堆置于安全可靠状态;同时,安排现场人员快速确定准确漏点、泄漏量,准确快速决策出最合理化方案,快速安全处理该异常工况。

图7 可视化氚监测系统显示终端

3 结束语

CANDU机组目前有3种型号的空气中的氚监测设备仍在使用,根据接下来的工作计划,后续将陆续统一成同一型号(B.O.T公司生产的ES-RATM-F型)设备,便于后续的运行维护及成本控制。本文结合该设备存在的主要痛点进行了讨论,同时,针对痛点,对症下药,自主开发研制了配套软件、开发专用工器具、制定合理可行的专业方案,方便各类型的用户使用,降低设备痛点在实际应用中的影响。作者相信,该系统将长时间稳定运行,为CANDU机组的安全稳定运行,打造坚实的基础。