浅析如何对抽油机调平衡工具进行改进

王翠荣

摘 要:在游梁式抽油机调平衡操作过程中,通过制作专用平衡块调整工具,解决目前调平衡时存在的占用人员多、耗时长、定位不精确、不安全等问题,取得了良好效果。对于处在特高含水期的老油田,降本增效迫在眉睫,其中一个挖潜的重点就是降低用电大户——游梁式抽油机的用电单耗。

关键词:抽油机;平衡块;调整;专用工具

当前油田矿场上普遍使用的调平衡方法已经多年没有改变,操作起来需要多人配合,耗时较长,严重影响了油井开井时率,并且操作工序繁琐,劳动强度大,存在较大的安全隐患。

一、目前游梁式抽油机调平衡的过程及存在问题:

(一)调平衡过程。矿区现场游梁式抽油机调平衡需要3-5人,準备的工具用具有:专用扳手、活动扳手、大榔头、撬杠、起子、绝缘手套等。操作人员到达现场后,首先检查刹车是否灵活好用,停抽,将抽油机停在适当位置,刹紧刹车,卸下锁块,卸松平衡块固定螺母。然后,至少两名操作人员爬上抽油机,选择合适的站立位置,多人配合将平衡块左右晃动起来,同时地面上一名操作人员用撬杠插入平衡块晃动时与曲柄上端面的间隙中,随着晃动节奏不断撬动平衡块,使其向指定的方向移动,直至到达指定的位置后,装好锁块,上紧平衡块固定螺母,检查无误后,开启抽油机。

(二)存在问题。整个操作过程要求全体操作人员站位合适、精神集中、晃动有力、撬动适当,该方法存在着占用人员多(至少3人)、耗时长(据现场统计,平均调整一口井的时间在90分钟左右)、不安全(多人同时在减速箱上部受限区域内不安全、也无法达到三人同时系安全带的要求)、移动位置不精确(由于晃动力度和撬动力度不好掌握,平衡块无法精确移动)等缺点,随着精细基础管理工作的深入开展,调平衡工作量越来越多,该方法亟待改进。

二、问题分析

通过对游梁式抽油机调平衡的分步骤耗时进行统计分析,采用传统的调平衡方法,耗时最多的一道工序是移动平衡块,平均耗时在30分钟左右,占平均总耗时(按90分钟)的33.3%。在调平衡的实际操作过程中,造成平衡块移动慢的因素有很多,如:人员素质有差异、设备现状的限制性、操作空间有限、无专用工具等。

上述因素中,人员方面的因素完全可以通过针对性的培训加以解决;因设备部件或形状对操作产生的限制,我们在使用中无法解决或解决成本过高;在工具方面,传统调平衡方法所用的工具主要有套筒扳手、活动扳手、大榔头、撬杠、起子、手套等,均为日常经常接触到的通用工具,操作以砸、推、拉、撬为主,主要靠人的体力,但操作工程中消耗体力很大,容易造成人的疲劳,不但使平衡块移动速度慢,而且有很大的安全隐患。因此,可以通过制作一种结构简单、操作简便、成本低廉的专用工具,达到对平衡块移动速度快、移动平稳、定位精确、省力安全的效果。

三、问题的解决

按照上述平衡块专用调整工具的目标要求,结合游梁式抽油机曲柄上具有锯齿的特点,我们参照齿轮-齿条机构的传动原理,以及加力棘轮扳手的大力矩高效省力原理,认为专用调整工具的结构中应至少包含以下几个部分:齿轮、齿轮轴、限位挡板、大小头和棘轮快速扳手。

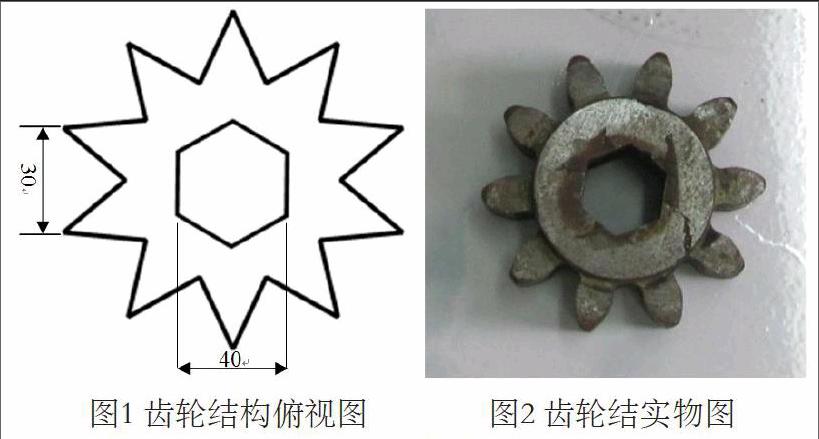

(一)齿轮 。为了操作方便,将齿轮、轮轴分开设计,齿轮大小与平衡块锁眼大小相适应,其齿顶外径95mm,分为10个齿,齿深15mm,齿与齿之间的距离为30mm,保证齿轮与曲柄齿条相吻合,确保既能高效传递力矩,又不打滑;操作时,齿轮承受很大的力矩,为保证齿轮的强度,齿轮材料选用45号碳素钢,齿轮的厚度设计为43mm;为与轮轴配合牢固,齿轮内部设置为一个同心正六边形,其对边距离为40mm,如图1、图2所示。

(二)齿轮轴。为了保证轮轴能顺利穿过锁眼孔,并有足够的强度,我们将轮轴直径设计为27mm,总长度280mm,材质选用45号碳素钢,经过相应的热处理工艺。轮轴前端是一段与齿轮中心内六边形尺寸相吻合的六方柱,最前端有一个直径5mm的小孔,当齿轮与轮轴安装好后,插入销钉可以固定齿轮;后端为尺寸46mm的六方柱,与46mm棘轮扳手口径相吻合;轮轴中段设置长度为200mm的螺纹,将外径为64mm的限位挡板安装在轮轴上,当轮轴传递扭矩时,限位挡板抱住曲柄侧面,起到保持轮轴平衡的作用。

(三)棘轮扳手。由于棘轮扳手为成品工具,可直接从市场上购买,为配合轮轴工作,并达到省力的目的,我们选用带加力杠的46mm棘轮扳手。

四、使用效果

抽油机平衡块专用调整工具制作配套完成后,我们选择了采油现场的抽油机作为试验机,任务是将该抽油机两块平衡块分别外移50cm。从现场操作耗时的统计数据来看,该工具移动一组平衡块的时间平均在5分钟左右,调平衡耗时明显降低;采用了加力棘轮扳手,不但调整速度快而且省力;在移动平衡块过程中,移动尺寸比较精确;操作人员不必站在抽油机减速箱上,降低了安全风险,取得了良好效果。

参考文献:

[1]张学木,张怀亭,张勇峰.游梁式抽油机调平衡工具的研制[J].石油机械,2007(05):64-65.