核电站MPD100A-M保护控制器误动原因分析及改进措施

董 磊, 吴水平, 梁嘉豪

(中广核核电运营有限公司,广东 深圳 518048)

某核电站年度维修期间,在进行凝汽器真空系统电机功能再鉴定试验时,电机正常投运45分钟后停运。现场检查发现保护控制器故障指示灯亮,显示保护控制器保护动作,同时远方控制台出现电机故障报警。本文就该事件进行原因分析。

1 MPD100A-M保护控制器基本结构及保护功能

1.1 基本结构

MPD100A-M保护控制器适用于交流50Hz、额定电压至690V、额定电流至100A(100A以上需外部保护级电流互感器)的交流电动机,它通过操作交流电动机控制回路中的接触器,实现电机的启停操作。控制器主要由四部分组成:本体模块、显示操作模块、互感器模块和扩展模块。

本体模块主要用于实现控制器对交流电机的控制,外部连接电流互感器模块,将互感器采集的数据与内部设定参数进行分析比较,从而对电机的控制回路发出指令,实现交流电机的各项保护和控制功能,属于保护控制器的核心模块。

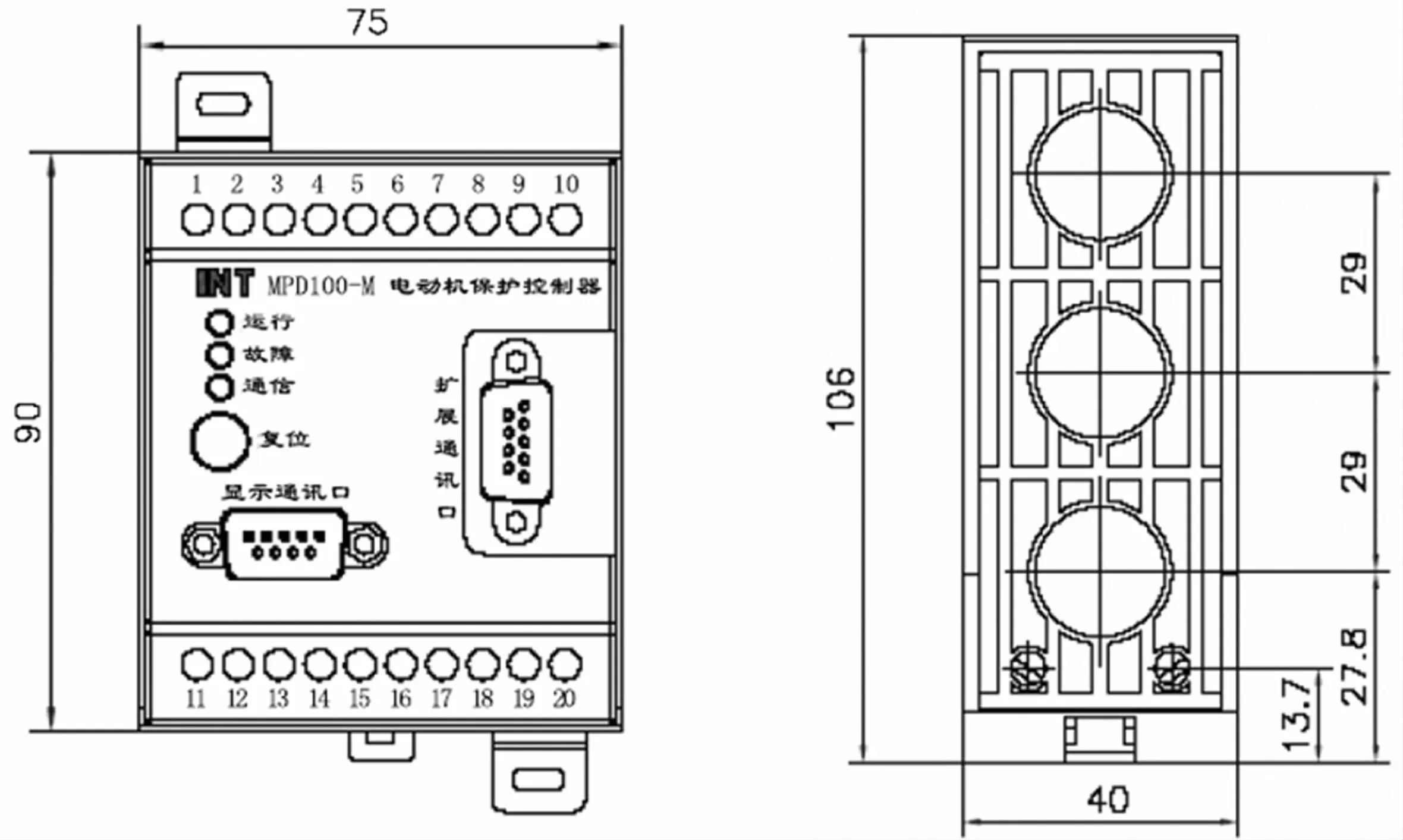

电流互感器模块根据母线额定电流分为多种规格,每种规格的互感器均有10倍线性的过载能力。当载荷电流在100A以下时,只需选用小型电流互感器模块即可。当载荷电流大于100A时,需要采用两级电流互感器进行信号采集,并必须选用5A规格的电流互感器模块作为二级互感器。一二级互感器的接线必须按照互感器标明的方向进行绕线,反方向绕线或相序错误都会引起功率测量错误。本体模块及互感器模块如图1所示。

图1 控制器本体(左)及互感器(右)示意图

1.2 保护功能

该核电站保护控制器投用了启动超时保护、热过载保护、过流保护及堵转保护,由于控制器在电机投运45分钟后动作,可以排除启动超时保护异常,而后续对下游电机进行检查,确定电机运行无异常,无堵转卡涩现象,控制器异常动作的主要原因集中在热过载保护和过流保护。

1.2.1 热过载保护

保护控制器的热过载保护综合考虑电动机正序、负序电流所产生的热效应,为电动机各种过负荷提供保护。电动机的热源主要是正负序电流在电动机内的铜耗,引入等效电流Ieq作为热过载保护的输入电流:

(1)

(1)式中,I1和I2分别为正序电流和负序电流;K1为正序电流发热系统,电动机起动过程中,取K1=0.5,起动结束K1=1;K2为负序电流发热系数,取值范围为3~10,查询电站定值手册[1],核电站保护控制器取K2=6。

当电机热过载发生之前电动机处于“冷态”,即起动运行后发生热过载故障,热过载保护的动作时间与电流之间的特性曲线符合如下公式:

(2)

(2)式中,t为动作时间,τ为电动机发热时间常数,In为保护控制器的额定电流,Ie为电动机额定电流,k为系数[2],取值范围0.8~1.2,kIe表示电动机允许长时间工作的极限电流。

1.2.2 过流保护

过流保护设定起动延时时间T0,在电动机起动过程中过流保护不启动,经过设定的起动延时时间T0后,如果任一相电流超过保护动作设定值,且持续时间超过T1时间后停运电机。

通过KIC(核电站实时数据监测系统)查询电机故障停运前运行数据及读取保护控制器内部设定参数,发现电机在正常启动31s后,运行电流稳定在230A左右,而控制器实际设定过流保护定值为400A,运行电流小于保护动作设定值,保护控制器过流功能无法启动,所以排除过流保护动作可能,确定电机异常停运是由于保护控制器热过载保护动作导致,并对热过载保护误动作进行近一步分析。

2 保护控制器故障原因分析

2.1 热过载保护曲线分析

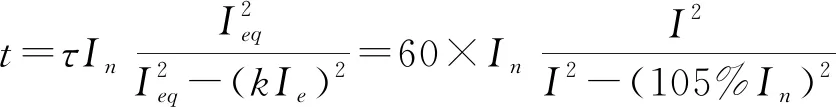

(3)

(3)式中I的数值即电机运行的实际电流值。查询核电站定值手册[1]可知τ为60min;电动机允许长时间的极限电流kIe=105%In;将相应系数代入式(2),可知热过载保护的动作时间与电流之间的特性曲线公式如下:

(4)

通过数据仿真可以得到电机在“冷态”发生热过载故障动作时间与运行电流之间的特性曲线,如图2所示:

图2 电机“冷态”下热过载保护特性曲线图

查询核电站定值手册[1],In为375A,而电机在跳闸前期的运行电流在230A,低于保护控制器的热过载动作定值,通过特性曲线可知,运行电流达不到热过载保护动作要求,所以理论上该工况下不会出现保护控制器热过载动作停运电机。

2.2 保护控制器故障进一步分析

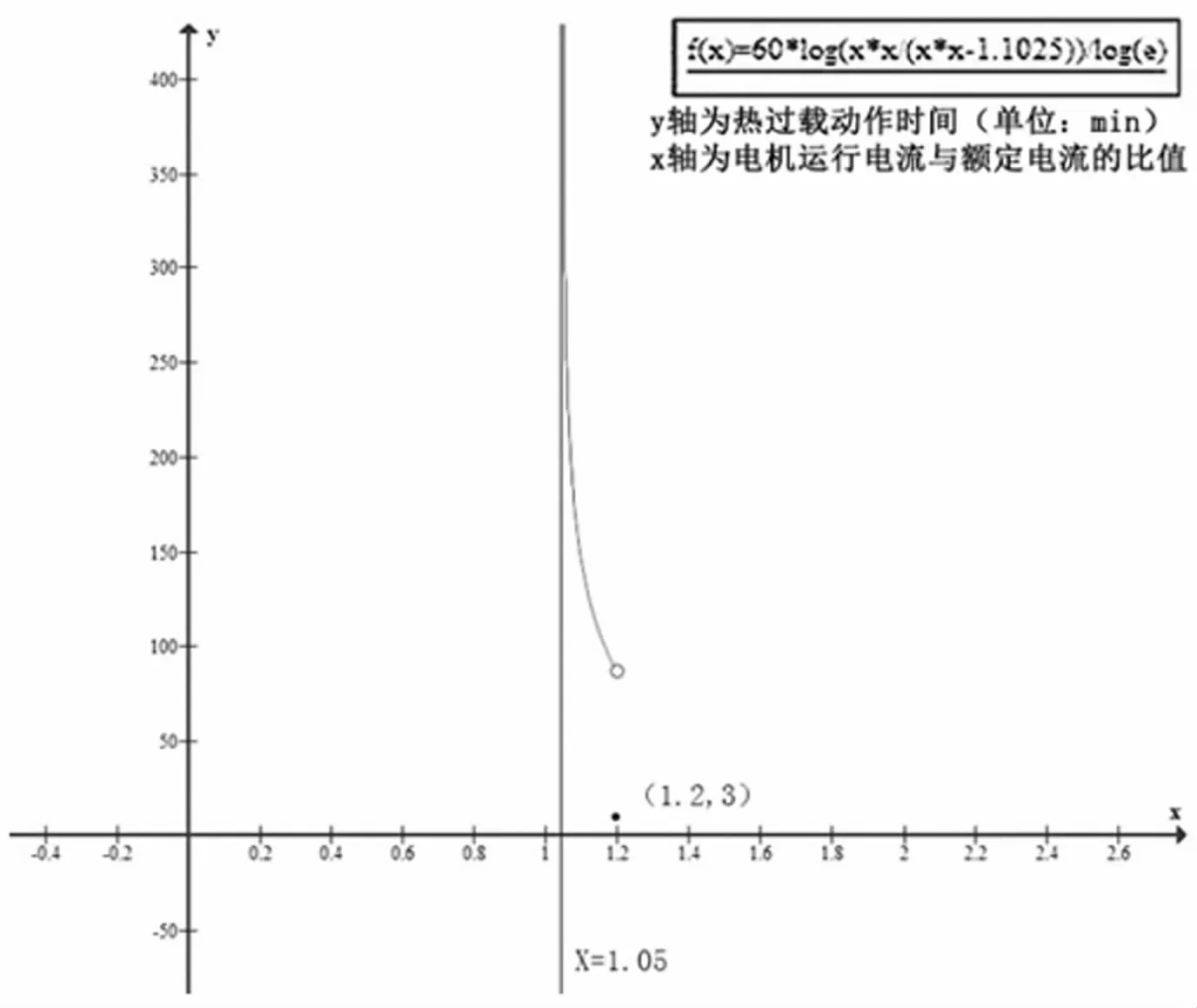

(5)

通过数据仿真可以得到互感器接线错误情况下电机在“冷态”发生热过载故障动作时间与运行电流之间的特性曲线,如图3所示:

图3 互感器接线错误情况下电机“冷态”热过载保护特性曲线图

电机在跳闸前期的运行电流I为230A,与电机设定额定电流In=375A的运行电流比值在0.42~1.2之间,此时保护控制器热过载保护启动。将Ieq代入公式(2)得到保护控制器热过载动作时间:

(6)

现场电机在启动45min后异常停运,将现场实际电流值与KIC显示的误差、及运行电流的波动考虑在内,其热过载动作时间是符合的,可以确定该次保护控制器的热过载保护误动作是由于一二级互感器接线错误导致。

3 结论和改进措施

通过分析发现凝汽器真空系统电机异常停运的根本原因是保护控制器的一二级互感器接线错误,导致功率测量错误,引起控制器热过载保护动作,最终导致电机异常停运。

建议后续在对类似的保护控制器进行检修时,着重检查互感器的接线情况,并通过向互感器注入模拟电流信号,检验控制器的保护功能完好,确保电机正常运行。在每次电机功能再鉴定试验中记录电机及控制器相关数据,建立档案;同时,根据电站设计基准需求,制定互感器周期更换计划,杜绝类似事件再次发生。