纺织印染废水处理工程实例

周 静

(黔南民族师范学院化学化工学院,贵州都匀 558000)

湖北开发区某印染企业园区已形成熔体纺、纺丝、织布、印染、面料加工及后整理、出口贸易为龙头的优势产业集群。印染生产需要大量用水,平均每km印染布耗水20~25 t;同时,在加工过程中大量使用的染料、化工原料、各类助剂等大部分随着加工残液排放[1],如不妥善处理,会给周边的生态环境带来严重影响。本研究简要介绍了针对该废水的成功处理案例,为同类型工业废水的处理提供参考。

1 工程概况

1.1 水质指标

根据园区企业提供的资料,印染企业污水(包括生产车间排放的生产废水以及员工办公和生活区产生的少量生活污水)统一收集后排入园区企业内部污水处理站进行预处理(总设计规模为5 000 m3/d),出水水质须达到GB 8978—1996《污水综合排放标准》三级标准(色度达到一级标准),之后排入开发区下游的综合性工业园区污水处理厂。具体设计进水和出水水质指标见表1。

表1 污水处理厂设计进出水水质指标

1.2 工艺流程

工业废水主要来源于纺织车间及染整车间排放的生产废水。纺织车间排放的废水主要为上浆废水、喷水织机废水及空调冷却水等。上浆废水中由于含有大量浆料会在车间内进行部分回收套用,主要污染物是棉尘、纤维和浆料,废水量较小,污染物浓度较低[2]。染整车间由烧毛、退浆、煮炼、漂白、丝光、染色、印花、整理等工段组成,在生产加工过程中会分别加入退浆剂、氧化剂、强碱、染料、糊料、洗涤剂等,这些物质由于回收不完全,会随废水排放。染整废水水量大、COD 高、色度深、碱性强、可生化性差、纤维类悬浮物浓度高,还含有各种有毒有害污染物[3],如硫化染料中的硫化物,煮炼废水中的苛性碱,偶氮染料分解出的苯胺以及少量甲醛等。

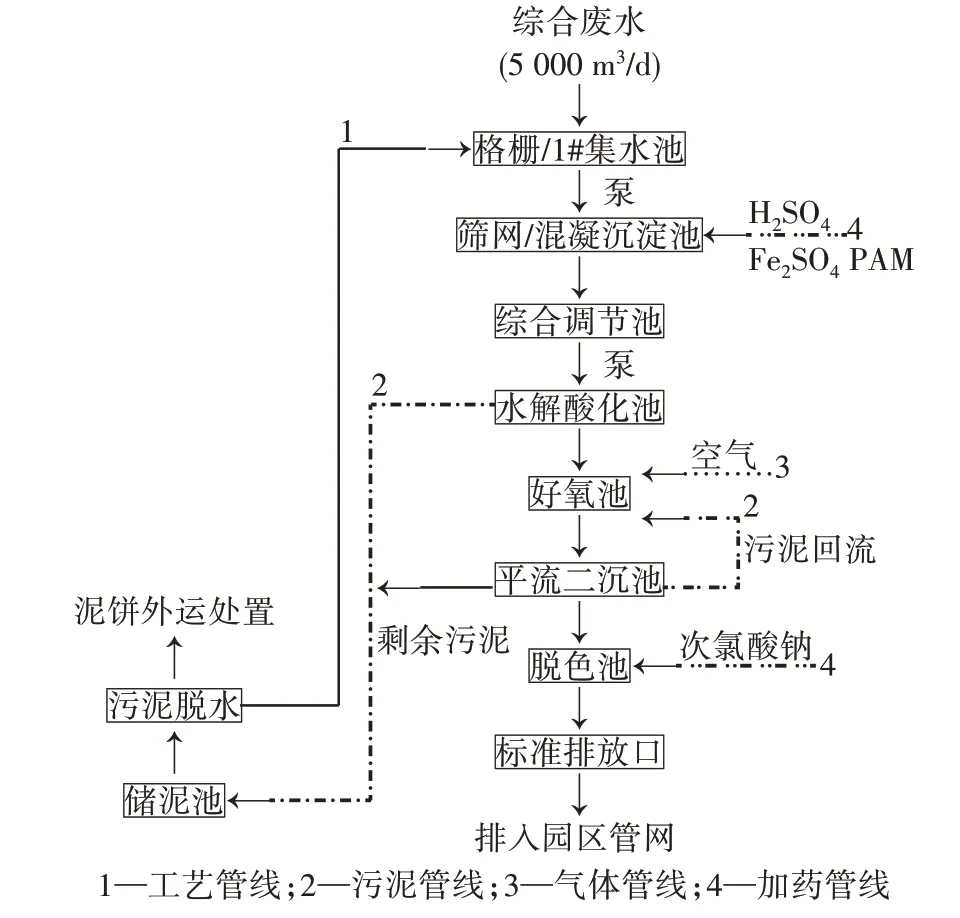

根据废水特征,选择有针对性的处理措施。针对废水中纤维类悬浮物、硫化物及色度高的特点,采用“筛网+混凝沉淀”工艺,过滤、反应、沉淀去除废水中的纤维类悬浮物、硫化物并降低废水色度;针对废水可生化性差和含有机污染物的特点,采用“水解酸化+好氧”工艺,先使有机物开环断链,将长链物质分解为短链物质,从而降低生物毒性,提高可生化性,再通过好氧工艺去除废水中大部分的有机污染物;最后在二级处理的基础上,采用次氯酸钠氧化工艺进一步降低废水中的色度以及有机物,保证出水达标。工艺流程见图1。

图1 工艺流程

由图1可知,废水在集水池进行收集调节后,由泵提升至筛网/混凝沉淀池过滤、沉淀去除悬浮物并降低色度。之后废水从调节池由泵提升至水解酸化池,利用水解作用提高废水可生化性[4]。出水自流进入好氧池,通过好氧微生物代谢将绝大部分有机物彻底降解为CO2和H2O。再在脱色池投加次氯酸钠对废水进行氧化脱色,出水达标排放。

二沉池污泥部分回流至生化系统,补充微生物;剩余污泥排至储泥池,浓缩后的污泥通过板框压滤机压滤,压滤污泥含水率不大于80%,外运处置。

1.3 工艺设计

1.3.1 格栅/1#集水池

收集园区工业废水,通过格栅去除大颗粒漂浮物,进行均质调节。设计尺寸为7.0 m×4.5 m×5.5 m,设计停留时间为40 min。前端设置反捞式细格栅,栅隙5 mm,池内设置穿孔搅拌装置。

1.3.2 筛网/混凝沉淀池

通过筛网去除布毛、线头、纤维等细小悬浮物,加酸调节pH 至8~9,投加硫酸亚铁和聚丙烯酰胺(PAM),使水中的硫化物形成硫化铁沉淀[5]并去除废水中的悬浮物。混凝沉淀池设计尺寸为21.0 m×8.0 m×3.5 m,筛网置于混凝反应池上,倾斜角度为60°,混凝池停留时间为5 min,絮凝池停留时间为20 min,采用平流沉淀池[沉淀区表面负荷为2.0 m3/(m2·h)]。混凝沉淀池前端设置加酸装置,设计浓硫酸(98%)投加量为200 mg/L。

1.3.3 综合调节池

对物化预处理废水进行均质、均量调节,缓冲水质水量突变给后续生化处理带来的冲击使废水呈中性。设计尺寸为25.0 m×8.0 m×4.5 m,设计停留时间为4.0 h,池内设置穿孔搅拌装置。

1.3.4 水解酸化池

水解酸化池采用脉冲布水器进行分支状布水,将难降解的复杂有机污染物分解为易降解的简单有机物,提高废水可生化性,降低色度。单孔服务面积为1.5 m2,设计尺寸为24.0 m×11.0 m×6.5 m,设计停留时间为6.0 h,有效水深为6.0 m,上升流速为1.0 m/h。

1.3.5 好氧池

好氧池采用活性污泥,停留时间为7 h,污泥质量浓度为3 500 mg/L,污泥回流比为100%,污泥负荷为0.2 kgBOD/(kgMLSS·d),气水比为15∶1,采用管式微孔曝气器,设计曝气管通气量为6 m3/(m·h)。

1.3.6 脱色池

通过投加次氯酸钠氧化去除废水中残留的色度及COD。设计尺寸为24.0 m×2.5 m×2.5 m,设计停留时间为30 min,次氯酸钠投加量为200 mg/L。

2 运行情况

2.1 处理效果

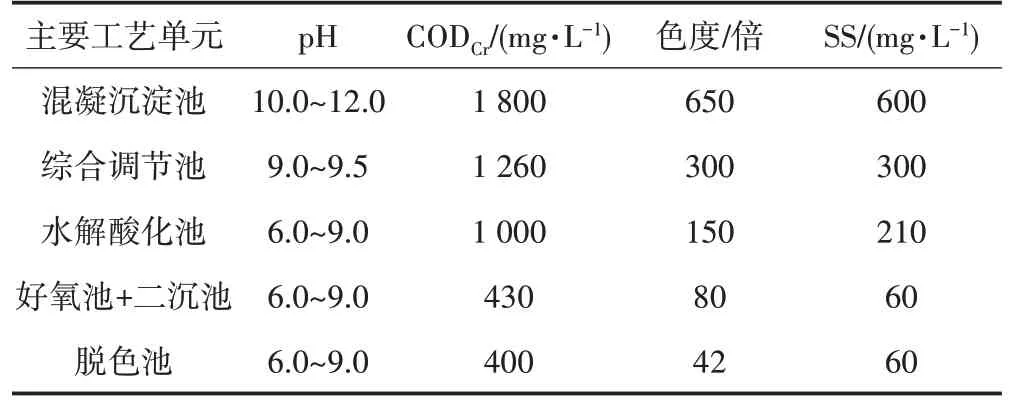

本系统自2017年上半年投入调试运行,实际进水量约3 500 m3/d,达到设计负荷的70%。为降低运行费用,最初调试过程中未开启加酸装置,直接在偏碱性条件下进行絮凝沉淀反应,出水直接进入后续的水解酸化和好氧系统。污水站出水色度、硫化物及悬浮物等指标能够稳定达标,色度维持在40 倍,硫化物质量浓度小于1.0 mg/L,但是出水COD 一直维持在500~600 mg/L,不能稳定达标,开启加酸装置后,出水COD 能够稳定达标。工艺单元处理结果见表2。

表2 污水进出水水质指标

在实际调试运行过程中,当混凝沉淀池不调酸时,混凝沉淀池在强碱性条件下进行絮凝和脱色反应,效果较好。废水在水解酸化池内通过微生物作用对有机染料和色素进行开环断链分解,降低部分色度,出水pH 降低,但在好氧池前端依然高达9.5,对好氧微生物的正常生长产生了抑制作用,导致好氧系统处理效果欠佳。为此,应及时开启前端加酸装置,当混凝反应池出水pH 调至10 左右时,再经混凝沉淀池和水解酸化池后进入好氧系统,pH 降低至8.5 左右,不会影响好氧微生物的正常繁殖,同时节约了用酸量。经过调整,本系统出水达到排放要求,正式运行两年多以来一直稳定达标。

在系统实际运行过程中,对于该废水处理系统,总结经验如下:(1)纺织印染废水的预处理工段非常重要。各车间废水排放节点多,污染物种类杂,废水中非溶解性悬浮物较多,可生化性差,硫化物浓度高,且染料中携带的有机色素浓度高。本项目以硫酸亚铁作为絮凝剂,价格低廉,既可以作为悬浮物吸附载体,又可以沉淀废水中的硫化物,对硫化物和悬浮物有较好的效果。(2)水解酸化能大幅提高废水的可生化性,有利于后续的好氧处理[6]。调酸增加的硫酸根不会对水解酸化单元产生很大的影响。水解之后直接进入好氧曝气工艺,可将水解酸化还原产生的少量S2-氧化成SO42-,对好氧系统影响不大,仅需额外考虑硫化物氧化耗氧量。“水解酸化+好氧”工艺能去除废水中的难降解有机物,最终实现染料的降解。在后续工程设计中,建议在好氧池前端增加一小段预曝气区进行单独吹脱氧化除硫。(3)调酸过程无需调节至中性。在碱性条件下,絮凝沉淀和硫化铁沉淀效果均会更好,且在投加偏酸性絮凝剂和水解酸化过程中pH 均会有不同程度的降低,合理利用不同单元降低pH,可有效利用废水碱度,减少用酸量,节约运行费用。

2.2 技术经济分析

本项目总投资约950 万元,其中土建投资530 万元,设备安装投资420 万元。运行成本为1.12 元/m3,其中人工费 0.14 元/m3,电费 0.44 元/m3,药剂费 0.54元/m3,运行成本相比同类型实际运行工程有较大优势。具体运行费用及物料消耗见表3。

表3 运行费用测算

3 结论

采用“筛网/混凝沉淀+综合调节+水解酸化+好氧+脱色”组合工艺作为常规纺织印染类企业废水处理工艺,投资成本较低,出水水质稳定,可以达到GB 8978—1996《污水综合排放标准》三级标准,其中色度达到一级标准。