橡胶硫化剂DPTT溶剂法合成技术研究

周志霞

(濮阳泓天威药业有限公司,河南 濮阳 457000)

六硫化双五甲撑秋兰姆(DPTT-6))用作天然橡胶、合成橡胶及胶乳的辅助促进剂。由于加热时能分解出游离硫,故也可用作硫化剂[1-2],有效含硫量为其质量的28%。用作硫化剂时,在操作温度下比较安全,硫化胶耐热、耐老化性能优良。本品在氯磺化聚乙烯橡胶、丁苯橡胶、丁基橡胶中可做主促进剂[3-4]。当与噻唑类促进剂并用时特别适用于丁腈胶,硫化胶压缩变形和耐热性能均优。制造胶乳海绵时宜与促进剂WILLING MZ并用。本品易分散于干橡胶中,也易分散于水中。不污染。一般用于制造耐热制品,电缆等。

目前现有合成工艺情况是:六氢吡啶和二硫化碳在水中20~30℃缩合反应,然后20~35℃下滴加氧化剂+水氧化中间体并交联硫磺生成目标产物。主要存在的问题有:

(1)产品收率不高:目前是以水为溶剂的双氧水氧化合成技术,目标产物收率92%~94%,外观为淡黄色粉末。

(2)部分废水外排:目前合成工艺中的60%废水直接回用,仍有40%的废水剩余,需经过水处理流程,增加吨产品成本。

(3)硫含量不易控制:车间工艺中n(PIP)∶n(CS2)∶n(S)∶n(H2O2)=1∶1.04∶1.97∶0.565,硫磺难溶于水,使硫磺不能全部参与反应,以硫单质性质存在产品中,导致总硫含量较同类产品高。

(4)氧化温度高:车间现有工艺最后氧化脱色温度为90~94℃,需要较大能耗,可以进一步优化温度。

针对目前DPTT的现有合成工艺中出现的问题,从工艺技术和原料性质两方面分析,可以提出采用溶剂法解决目前生产工艺中出现的问题。

(1)更换溶剂:选择沸点低,对硫磺在一定温度下有一定溶解度的溶剂,另外蒸馏回收后对反应体系无影响。

(2)优化反应温度:溶解法合成DPTT中缩合反应和氧化反应温度可以优化,降低氧化脱色引起的高能耗。

1 试验

1.1 溶剂法合成DPTT工艺流程

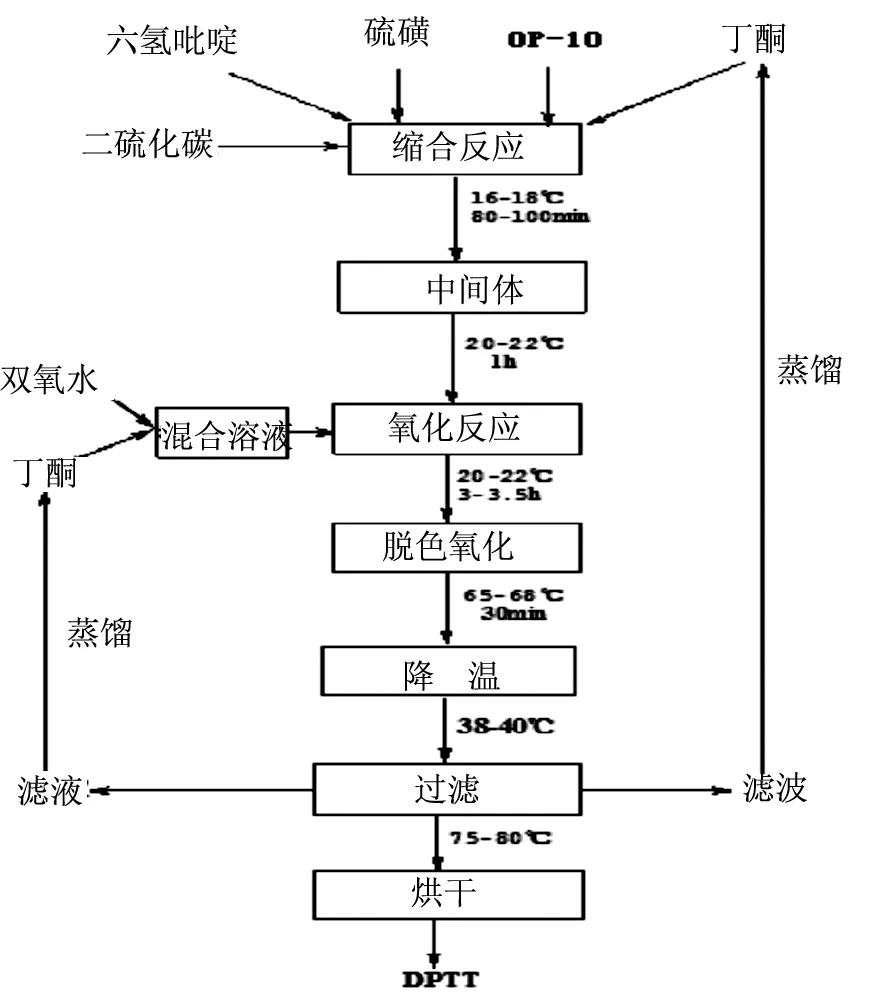

使用丁酮作为溶剂,双氧水和丁酮复配作氧化剂,调整氧化脱色温度的方案进行试验研究。具体合成工艺见图1。

图1 以丁酮为溶剂合成DPTT工艺流程图

1.2 试验过程及结论

1.2.1 试验过程

先将原料丁酮和六氢吡啶投入反应器中,再加入硫磺和OP-10,边加入边搅拌降温,搅拌30min;在水浴控制16~18℃条件下缓慢滴加二硫化碳,80~100min滴加完毕,然后16~18℃保温反应1h;缓慢滴入双氧水和丁酮混合溶液,反应温度控制在20~22℃,混合溶液3.0~3.5h滴加完毕,保温搅拌30min,升温至65~68℃,保持30min,开始降温,温度降至38~40℃过滤,滤饼用乙醇洗涤,75~80℃烘干,即制得目标产物。滤液蒸馏回用或直接套用。

1.2.2 试验结果

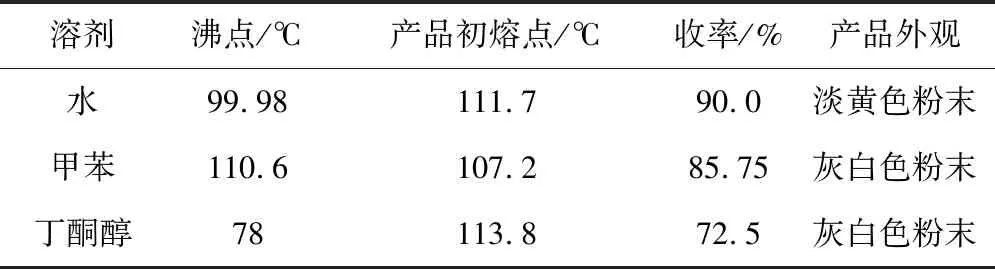

表1 不同溶剂对产品质量的影响

说明:固液比为1∶6,氧化剂复配溶剂。

由表1可以得出,丁酮作为反应溶剂时熔点、收率和外观有较好的结果。

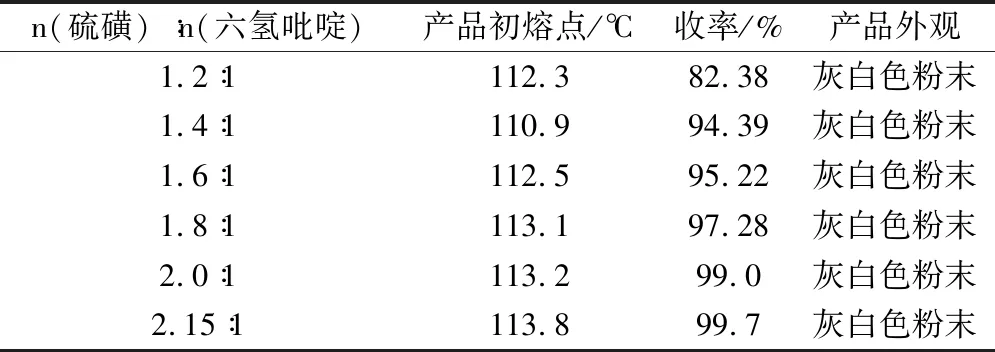

表2 硫磺和六氢吡啶不同比例对产品质量的影响

说明:以丁酮为溶剂,固液比为1∶6,氧化剂复配溶剂。

可以表2看出,当硫磺微过量2.15∶1时,目标产物初熔点113.8℃,收率为99.7%,外观灰白色粉末,有较好的产品指标。

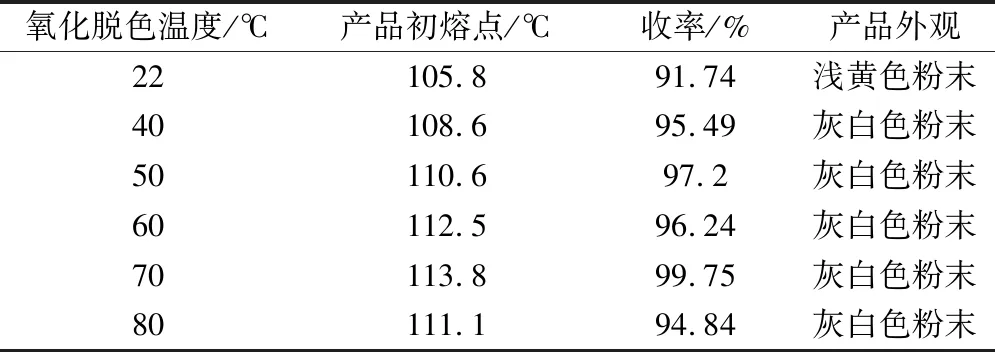

表3 氧化脱色温度对产品质量的影响

说明:以丁酮为溶剂,固液比为1∶6,氧化剂复配溶剂

可以看出,氧化脱色温度为70℃时,目标产物产品初熔点113.8℃,收率为99.75%,确定最佳氧化脱色温度为70℃。

2 结论

(1) 以乙醇作为反应溶剂时熔点、收率和外观有较好的结果。确定了乙醇作为反应的溶剂。

(2)硫磺微过量即:n(硫磺) :n(六氢吡啶) =2.15∶1时,目标产物初熔点113.8℃,收率为99.7%,外观灰白色粉末,有较好的产品指标。

(3)氧化脱色温度为70℃时,目标产物产品初熔点113.8℃,收率为99.75%,确定最佳氧化脱色温度为70℃。