FCM燃料研究进展

王诗倩 李庆 陈长 向宏志 姚磊

摘 要:2011年的福岛核电厂事故堆芯熔化,发生氢爆,导致大量放射性物质外泄至大气及太平洋中,促使核能的安全利用问题受到广泛关注,同时暴露出了现有的“UO2芯块-Zr包壳”燃料体系的不足,大量的研究投入进入ATF燃料领域,其中,一种借鉴于高温气冷堆的燃料形式以其卓越的裂变产物容纳能力及安全性进入了大众的视野——全陶瓷微囊燃料(Fully Ceramic Microencapsulated, FCM)。本文主要从燃料核芯、可燃毒物、几何尺寸等方面梳理介绍了国内外近几年FCM的研发进展。

关键词:耐事故燃料 FCM燃料 研发进展

中图分类号:TL329.2 文献标识码:A 文章编号:1674-098X(2019)08(b)-0104-05

2011年的福岛核电厂事故堆芯熔化,发生氢爆,导致大量放射性物质外泄至大气及太平洋中。此次事故推动了研究者在核能的安全有效利用方面投入更多关注与更大的投资,同时暴露出了现有的“UO2芯块-Zr包壳”燃料体系的不足,在两方面改进需求的推动下,2014年OECD核能部门成立了轻水堆耐事故燃料专家组,明确了ATF燃料的特性,将这种概念推广至全球,为未来的发展及实际应用制定了路线和目标。它旨在提高燃料在事故工况下的可靠性与安全特,减少事故工况下燃料失效概率及产氢量,同时在正常运行工况下保持其良好的运行特性。

目前针对耐事故燃料的优化,主要存在于芯块与包壳两个层面,例如,采用导热性更好的芯块材料、提高锆合金包壳的抗氧化能力、采用非锆材料包壳等。而在目前已有的燃料形式中,一种借鉴于高温气冷堆的燃料形式以其卓越的裂变产物容纳能力及安全性进入了大众的视野——全陶瓷微囊燃料(Fully Ceramic Microencapsulated, FCM)。

1 FCM燃料概述

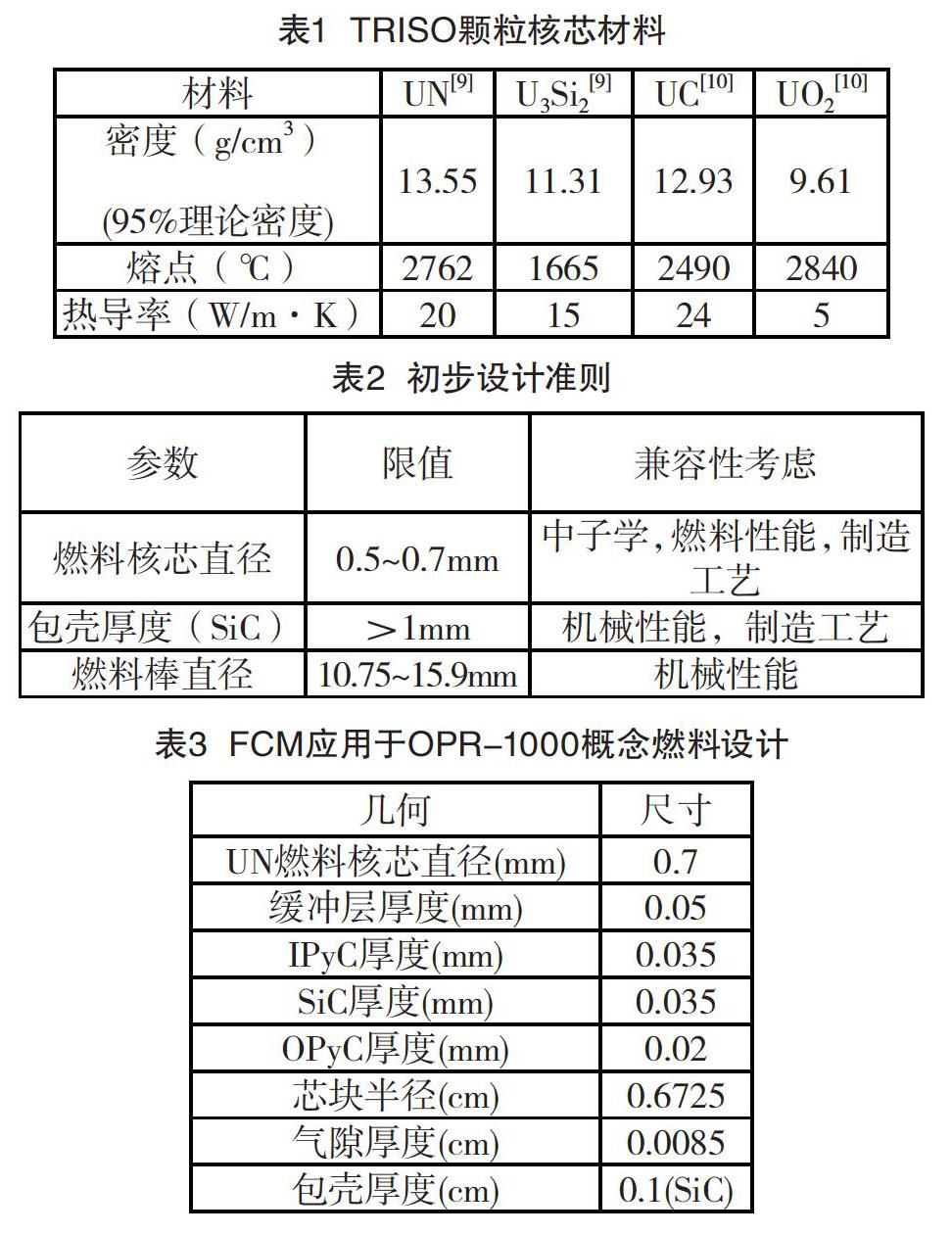

FCM燃料最初概念由ORNL及USNC(Ultra Safe Nuclear)联合提出,并主要由ORNL进行开发。陶瓷包覆颗粒最初起源于1960年代核动力火箭开发中[1],后改进为TRISO颗粒应用于大型气冷堆中,在1980年代成功应用于高温气冷堆中,至今已有多年的成熟应用经验,它由燃料核芯及热解碳包覆层等组成[2],结构见图1。

(1)燃料核芯。高温气冷堆中为UO2陶瓷燃料,应用于FCM中时可根据需求调整材料,例如替换为UN、U3Si2等等材料。

(2)缓冲层(Buffer PyC)。由疏松热解碳构成,孔隙率可达到50%,用以容纳燃料核芯产生的各类气体或固体的裂变产物,并包容燃料核芯的几何变形,同时减少裂变产物对IPyC层的腐蚀。

(3)内、外热解碳层(IPyC,OPyC)。致密热解碳层,能达到理论密度的90%左右,主要用作保护SiC层,防止燃料核芯产生的裂变产物腐蚀及辐照中的一些化学腐蚀。

(4)SiC层。机械强度较高,是主要的承压结构,用于防止各类裂变产物的释放,保证TRISO颗粒的结构稳定性。

基体层面,FCM燃料考慮到中子经济性,最初研究拟直接利用已在高温气冷堆中成熟运用的石墨基体,但石墨在长期辐照条件下不稳定,且不能提供额外的安全性,所以在最终FCM燃料中,将石墨基体替换为高密度SiC基体,以得到一些优良特性:额外的裂变产物扩散屏障、高辐照耐受度、高热导率、环境稳定性等。

从上述TRISO颗粒及基体描述可知,FCM燃料芯块有一些难以替代的优越性:极难熔化、防止裂变产物释放、性能退化少、防止核扩散等。

FCM燃料独特的材料与结构带来了卓越的性能,却也带来了一个无法忽视的限制:铀装量过少,这是因为为了保证颗粒完整性,目前的工艺仅能保证TRISO颗粒在芯块中的相体积在40%~50%[3]之间,而TRISO小球中燃料核芯也仅占到整个颗粒的一部分,这严重损害了FCM燃料的中子经济性。为了弥补两者之间的差异,优化FCM燃料,势必引入一些待评估特性,需要进一步深度探索以及优化管理。

针对FCM燃料应用中的不可预期特性,各国已有一些初步研究。2012年,Brown在深燃耗项目(Deep Burn Project)中,开始研究将FCM燃料应用于轻水堆中。他选取了AP1000作为参考堆型,将FCM燃料应用于先进压水堆中并对其做了一些初步中子学评估及安全性评估[4]。同年由Terrani发表的研究成果表明,将压水堆中的传统UO2燃料替换为FCM燃料可带来事故工况下安全裕量的显著提升[5]。Snead针对FCM燃料在轻水堆中的辐照表现做了一些相关试验,以证明FCM燃料的稳定性[6]。R.Sonat Sen在不改变现有燃料几何基础设计的基础上将UO2燃料替换为FCM燃料,基于阿海珐设计的EPR,评价了其循环长度。评价表明:若直接替换,循环长度过短,并不具有实用前景[7]。在此基础上,Xiang Dai为小型压水堆设计了一种FCM燃料管理方案,使用铀钚混合燃料,钆为可燃毒物,改变燃料几何设计,最终将循环长度延长至6年[8]。

1.1 燃料核芯材料

TRISO颗粒可以使用的燃料核芯材料非常广泛,包括氧化物燃料和高密度燃料等等。据上文可知,若在TRISO颗粒核芯中沿用UO2燃料,会导致铀装量锐减。同时UO2燃料导热率较低,包覆在TRISO颗粒中容易引起芯块内部过热,加重包覆层负担。所以,FCM燃料应用中的一个重要优化方面,就是采用新型燃料材料,在保证该燃料的安全方面优势的同时,增加堆芯铀装量,使得堆芯循环长度至少能与现有成熟堆型相比。并且随着时代的发展,制造工艺的进步,以往难以得到或加工成型的燃料材料,现今都已实现或者成为可能,美国能源部也将改进型燃料材料列为了中期技术(Mid-Term Technology),认为其可在10~15年内实现。在已提出的改进型燃料材料中,目前较热门的有以下几种,它们作为TRISO燃料核芯相关的主要物性列于下表。从表1中可见,所有的ATF燃料候选材料的热导率都大大提升,UN与U3Si2的热导率更是随着温度的提升而提升如表1所示。

氮化物燃料作为新型燃料已经经过了非常多研究,并也在一些堆内进行了单棒辐照试验(FFTF、EBR-II),美国多个国家实验室正在联合开发新的耐腐蚀UN燃料,目前已有两条初步路线。研究和试验结果均表明,UN燃料有一系列非常适合TRISO颗粒的优良性能:高熔点、高热导率、高密度、高辐照稳定性,与大多数包壳材料都有很好的相容性,并有较好的裂变产物包容能力。同时这种材料也有一些缺点:状态不稳定,易被氧化,14N具有很大的中子俘获截面。同时,有研究表明[9],若采用天然N制成UN燃料,产生的14C将比传统的UO2燃料大两个数量级,而14C和氚一样,都可在环境中扩散,这将对后续的反应堆运行维护以及乏燃料贮存都带来一定困难。这点可以用富集15N解决,但富集N成本较高。

硅化物燃料主要指U3Si2。它是UN燃料和UO2燃料之间的一种折中燃料,U密度和导热率均介于两者之间。相比UN燃料,它更加稳定,不会在热水中分解,并且Si的吸收截面非常小,中子经济性与UO2燃料类似。它的缺点是辐照肿胀较UN燃料大[11]。目前有一些初步研究将U3Si2与UN混合烧结,以期平衡兩种材料性能,优化燃料性能。目前已有一些初步试验尝试,结果表明这两种材料的高密度混合燃料目前的制作工艺可以实现,在高温下两者反应也可以被合理控制,后续细节还需进一步研究[12]。

碳化物燃料主要为UC以及其固溶氧后的UCO,但因UCO的密度较UO2并无显著提高,对FCM燃料铀装量无明显提升,同时有一些数据表明O固溶于UC时会使热导率显著降低。UC燃料密度和熔点略低于UN燃料,但导热率较高,同样遇水不稳定[13],和UN燃料一样可以与U3Si2燃料混合装入TRISO核芯内,以期得到两者的平衡的优良性能。1964年临界的Dragon堆中的TRISO颗粒应用了UC燃料核芯。

1.2 可燃毒物

由于相同体积下FCM燃料的铀装量较少,势必将采用高富集度及高密度燃料核芯以延长循环长度以提高反应堆寿期,这将导致反应堆初期反应性过高,在燃料设计层面,反应性控制主要体现在合理选取可燃毒物方面。

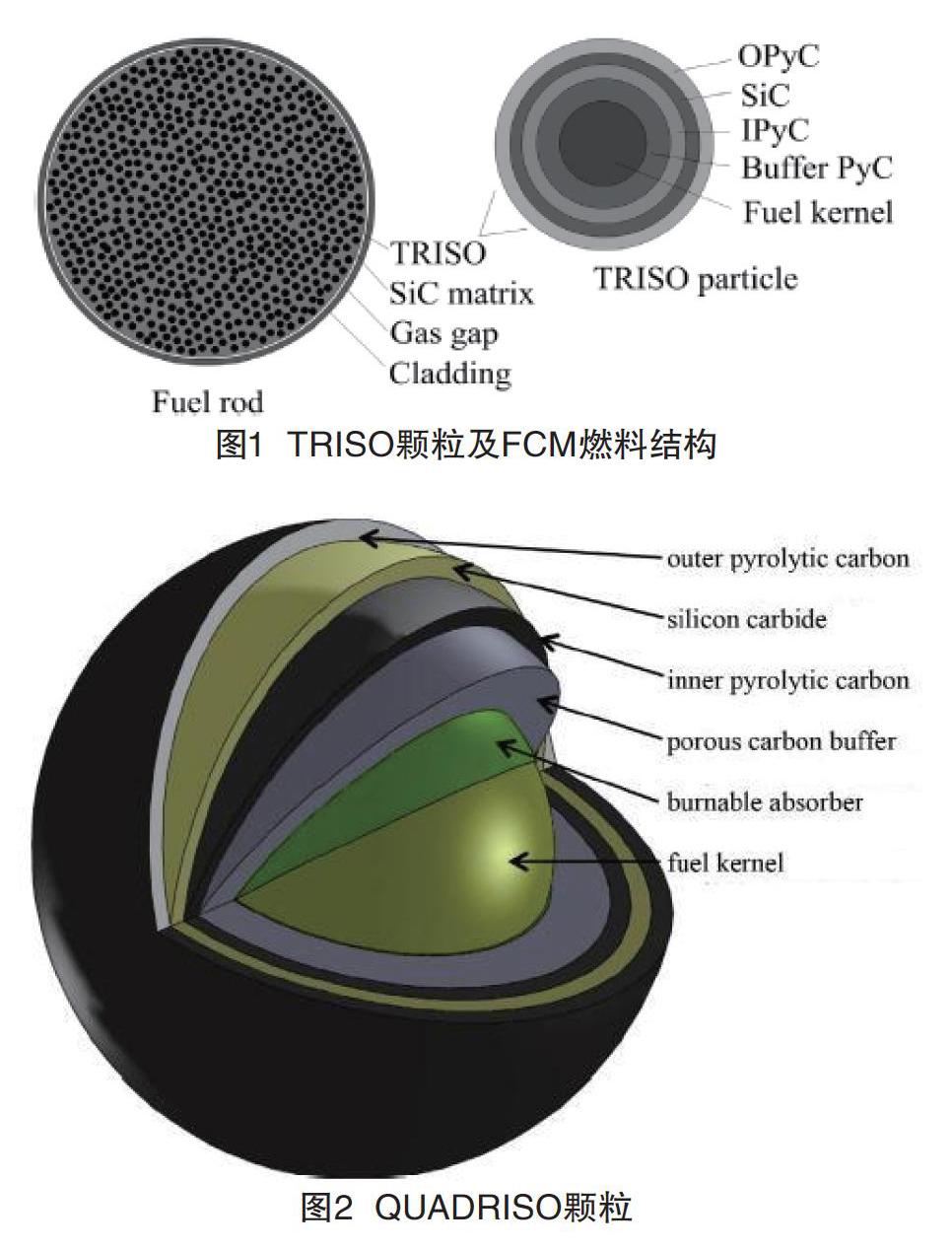

整体型可燃毒物均匀分布在每根燃料棒内,相比分离型可燃毒物在提高铀装量方面较优。在FCM燃料背景下整体性可燃毒物可分为3种:一是涂层型,仿照IFBA将可燃毒物涂于芯块表面;二是弥散型,将可燃毒物弥散在FCM的SiC基体或TRISO颗粒核芯中,也有TRISO燃料颗粒与BISO可燃毒物颗粒混合使用的类型,其中BISO毒物颗粒为燃料弥散毒物核芯,外依次包覆一层疏松热解碳层和一层致密热解碳层;三是由TRISO颗粒延伸出的QUADRISO型,在TRISO颗粒的燃料核芯与缓冲层中增加一层可燃毒物层,可燃毒物层厚度通常较小,大约在0.003~0.03mm左右,QUADRISO结构如图2所示。它由ANL提出,有初步研究表明QUADRISO较之前两种整体性可燃毒物可更加有效控制反应堆初期反应性[14]。

1.3 燃料几何尺寸

美国ORNL联合USNC以及韩国KAERI一直在对FCM相关方面进行研究,2013年,针对FCM燃料设计,ORNL提出了一套初步的设计准则,这套准则是为了兼容中子、热工水力、机械性能以及制造工艺,选取其中与几何有关参数[15],如表2所示。

在这份准则的约束下,ORNL提出了几种FCM燃料应用于轻水堆中的燃料概念设计,如表3所示。

在联合研发中,USNC承担了相当大一部分燃料层面的设计与研发工作。在这之上,USNC针对FCM燃料应用于SMR进行了进一步优化,在2016年提出了新的设计准则如表4所示。

在这项设计准则指导下USNC设计了多种FCM概念燃料并进行了一系列中子学分析,与ORNL进行了燃料制造工艺方面的沟通与融合,最终确定出了一种他们认为的最优解方案[16],如表5所示。

从最初的成熟应用于高温气冷堆中的典型TRISO颗粒尺寸到2016年应用于SMR堆中的燃料设计优化尺寸,燃料核芯尺寸一直在增大,包覆层厚度在减小,同时包壳尺寸也在尽可能减小,可见全球在FCM燃料中子学设计上都有一致的优化方向:在保证安全的前提下尽量提高中子经济性,延长反应堆寿期。

2 结语

目前FCM被美国列为中期技术,美国橡树岭国家实验室已初步掌握FCM燃料的相关制造工艺,并制定了相应辐照计划,预计将会在15年内实现。中国方面,中核、中科华及中广核均在进行FCM燃料相关方面探索,涉及燃料制造工艺、燃料各方面性能分析以及后续燃料优化等等,目前已有一些初步研究成果,走通了部分制造工艺,开展了相关燃料分析工作,并设计了多种先进堆型,目前中核计划2020年左右入堆辐照。

FCM燃料以其优越的安全性能及裂变产物包容性能,在福岛核电事故后,得到了广泛的关注与研究,但技术成熟度较低,制造还存在一定难度与风险,从研究到实际应用困难较大,相应未来的优化空间也很大,需要大量资金及时间投入,未来还需大量探索与试验验证。

参考文献

[1] USNC, MMR-REM Fuel Design and Qualification[Z]. 2017.

[2] Nathan Michael George, Ivan Maldonado, Kurt Terrani, et al. Neutronics Studies of Uranium-Bearing Fully Ceramic Microencapsulated Fuel for Pressurized Water Reactors[J].Nuclear Technology,2014,88(3):238-251.

[3] Morris, R.N., Pappano, P.J.Estimation of maximum coated particle fuel compact packing fraction[J].Journal of Nucleal Materials,2007,36(1):18-29.

[4] Nicholas R. Brown,HanLudewing,Al.Aronson, et al, Neutronic evaluation of a PWR with fully ceramic microencapsulated fuel. Part I: Lattice benchmarking, cycle length, and reactivity coefficients[J].Annals of Nuclear Energy,2013(62):538-547.

[5] Terrani, K.A., Kiggans, J.O.,Kath Y, et al., Fabrication and characterization of fully ceramic microencapsulated fuels[J].Journal of Nuclear Materials,2012,426(1):268-276.

[6] Terrani, K.A., Snead, L.L., Gehin, J.C., 2012a. Microencapsulated fuel technology for commercial light water and advanced reactor application[J].Journal of Nuclear Materials,2012,427(53):209-224.

[7] R. Sonat Sen,Mioheal Rope,Abderrafi M.Ougouag,et al, Assessment of possible cycle lengths for fully encapsulated microstructure fueled light water reactor concepts[J].Nuclear Engineering and Design,2013,255(2):310-320.

[8] Jinfeng Huang, Ning Li,Yaoli zhang, et al, The safety analysis of a small pressurized water reactor utilizing fully ceramic microencapsulated fuel[J].Naclear Engineering and Design,2011,320(33):250-257.

[9] Gilles J. Youinou ,R. Sonat Sen.Impact of Accident-Tolerant Fuels and Claddings on the Overall Fuel Cycle[J].Nuclear Technology,2014,188(2):123-138.

[10]長谷川正义.三岛良绩.核反应堆材料手册[M].北京:原子能出版社,1987.

[11]J. M. Harp, P. A. Lessing, and R. E. Hoggan.Uranium silicide fabrication for use in LWR accident tolerant fuel[J].NSFM,2014(6):990-993.

[12]Kyle D. Johnson, Alicia M. Raftery, Denise Adorno Lopes, et al. Fabrication and microstructural analysis of UN-U3Si2 composites for accident tolerant fuel applications[J].Journal of Nuclear Materials,2016(477):18-23.

[13]M. Qasim Awan,Liangzhi Cao,Hongchun Wu-Neutronic design and evaluation of a PWR fuel assembly with AT-FCM fuel[J].Nuclear Engineering and Design ,2017(319):126-139.

[14]J. Washington, J. King, Z. Shayer.Selection and evaluation of potential burnable absorbers incorporatedinto modified TRISO particles[J]. Nuclear Engineering and Design,2014(278):377-386.

[15]Jeffrey J. Powers, et al, Fully Ceramic Microencapsulated (FCM) Replacement Fuel for LWRs[Z].

[16]Won Jae Lee.Assembly Level Analysis of FCM Fuel in Large Fuel Pin Diameter and Low P/D Configurations for Use in Small Modular Reactors (SMRs)[A].USNC[C]. 2016.