加筋式IV型弯张换能器研究

马振 刘佳卉

(第七一五研究所,杭州,310023)

IV型弯张换能器主要由内部驱动振子和外部振动壳体组成。它具有低频、大功率、小尺寸的特点,被广泛应用于水声通信、低频探测等领域[1]。IV型弯张换能器的水中谐振频率主要取决于壳体的材料、形状、尺寸。当壳体的结构确定时,换能器谐振频率很难大幅度改变。在工程应用中,设计一款全新的换能器成本较高且研制周期较长。如果在现有换能器的结构上进行改造且能达成预期研制目标,则可节约成本和缩短研制周期。本文提出一种在IV型弯张换能器壳体表面焊接金属筋板的方法,通过适当地设置筋板的宽度、厚度,在不改变换能器结构、尺寸、工艺流程的基础上大幅度提升换能器的工作频率,同时可增加工作带宽,以满足相应的工作要求,拓展换能器的应用范围。

1 初始IV型弯张换能器

1.1 初始换能器模型

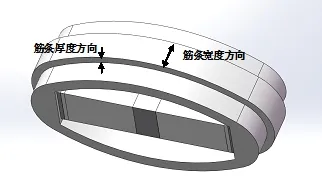

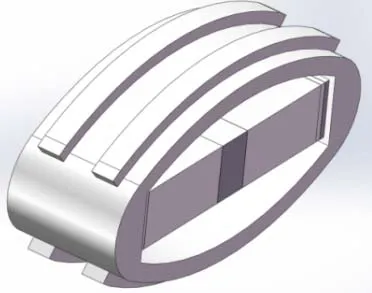

初始的IV型弯张换能器长轴为300 mm,短轴为150 mm,壳体高度为100 mm。结构模型如图1。

图1 初始IV换能器模型

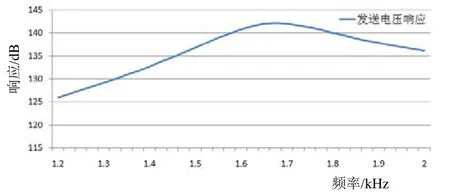

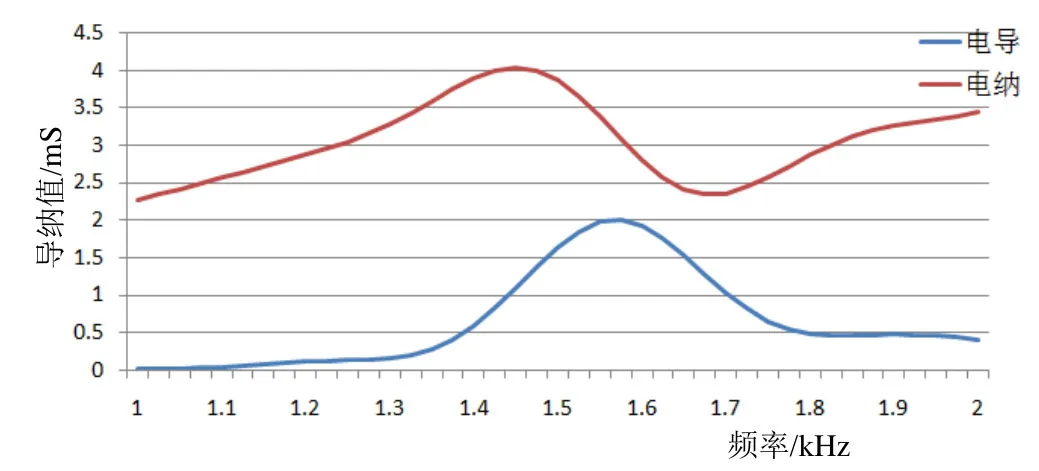

建立换能器水中模型并计算结果见图2~3。从仿真数据可以看出,换能器谐振频率为1.65 kHz,发送电压响应为142 dB,谐振处电导峰值为1.8 mS,-3 dB带宽约为280 Hz。

图2 换能器导纳曲线

图3 换能器发送电压响应曲线

1.2 换能器制作与测试

依据模型试制换能器见图4。其中壳体采用钛合金材料、内部陶瓷采用PZT-8材料。

图4 原始换能器

在消声水池中对换能器进行测试,换能器入水深度是水下3 m。测试换能器性能见图5~6。从图中可以看出,该换能器的谐振频率约为1.575 kHz,谐振处发送电压响应约为141 dB,电导峰值约为2 mS,-3 dB带宽约为300 Hz。对比仿真可以看出,换能器实测数据与仿真比较吻合。由于盖板的夹持作用,实测的谐振频率略低于仿真计算结果。

图5 换能器水中导纳测试曲线

图6 换能器水中发送电压响应测试曲线

2 加筋换能器仿真优化

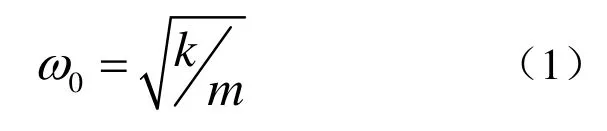

由运动与振动方程可知,换能器谐振频率可表示为:

式中,ω0是换能器谐振角频率,k是换能器等效刚度,m是换能器等效质量。可以看出,通过提升换能器刚度和减轻质量可以提高换能器谐振频率。壳体加筋提升谐振频率的机理就是加筋增大壳体的等效刚度。这里对刚度影响最大的因素就是筋板的宽度与厚度。图7是加筋后换能器模型。考虑结构的对称性,筋板位于壳体中间位置。

图7 加筋式换能器模型

2.1 筋的宽度仿真

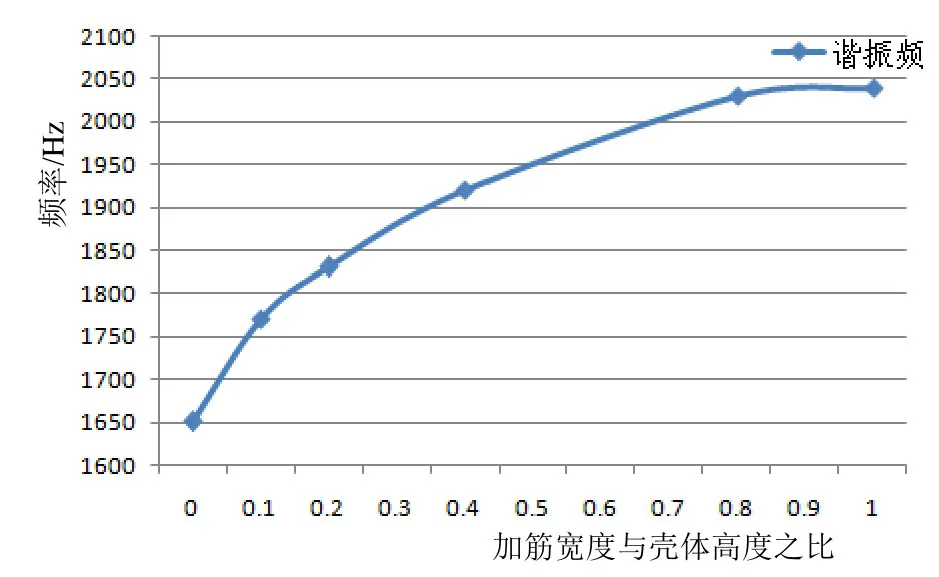

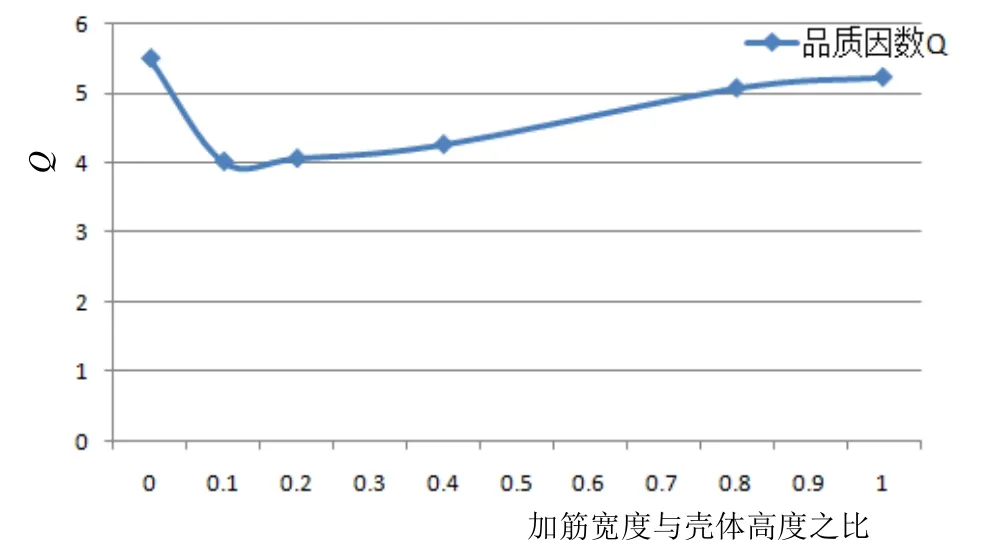

设置筋板厚度为10 mm,分别计算筋板宽度占壳体高度比例为0、10%、20%、40%、80%、100%情况下换能器性能,结果见图8~10。

图8 谐振频率随加筋宽度变化

图9 谐振响应随加筋宽度变化

图10 品质因数随加筋宽度变化

通过上述仿真可以看出:(1)增大筋板的宽度可提高换能器的谐振频率。其中筋板宽度不大于壳体宽度的40%时频率提升较多。(2)无筋板与加宽度占比为10%的情况相比,宽度占比10%的情况下的谐振处响应降低、带宽增大。这是由于筋板的存在使壳体成为一个复合梁,降低壳体与振子耦合程度。(3)筋板占比从10%增加至100%,换能器响应逐渐提升,品质因数逐渐升高。响应的提升是因为筋板占比的增加,提高了换能器谐振频率,在辐射面积基本不变的情况下增大了辐射阻抗[2]。品质因数提升主要是由壳体刚度增加引起的。

从仿真可以看出,当筋板宽度占比约在40%时,筋板对频率的提升较多,并且此时换能器也可获得较好的带宽与响应性能。

2.2 筋的厚度仿真

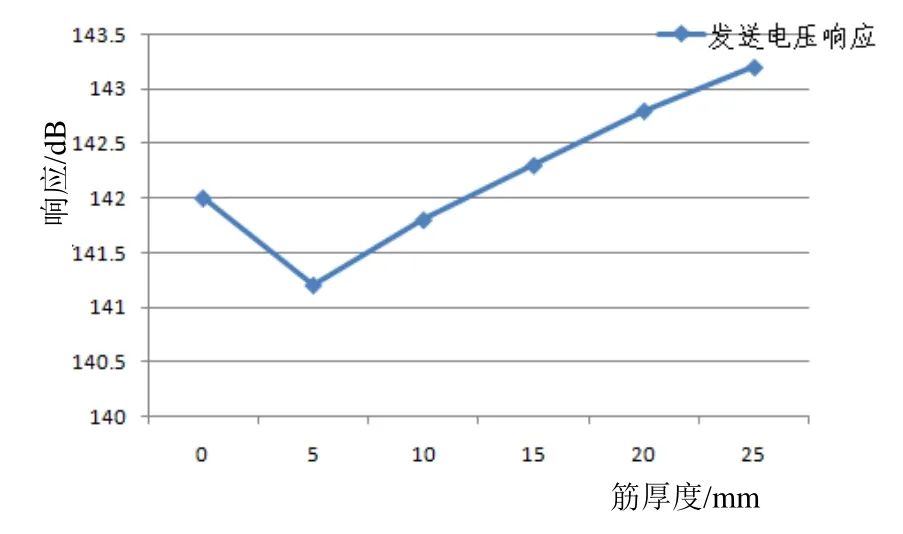

设置筋板宽度为40 mm,厚度分别为0 mm、5 mm、10 mm、15 mm、20 mm、25 mm,仿真结果见图11~13。从图中可以看出,随着筋板厚度的增加,换能器谐振频率、响应、带宽逐渐提升。但当筋板厚度为10 mm时换能器品质因数最低,此时换能器可获得最好的宽带效果。从工程角度来看,焊接筋板的目的是为了降低成本和缩短研制周期,但当筋板的尺寸与壳体可以比拟时,这种优势就逐渐消失。所以筋板的厚度应与实际工程需求相结合,不可一味追求厚度。

图11 谐振频率随加筋厚度变化

图12 谐振处响应与筋板厚度关系

图13 品质因数与筋板厚度关系

3 加筋试制

3.1 筋板选择

通过上述仿真可以看出,当筋板宽度为40 mm、厚度为10 mm时可在提高谐振频率的基础上保持较好的性能。由IV型弯张换能器工作原理可知,换能器辐射主要靠短轴的振动,长轴为金属实体,形变较小。这里考虑仅在短轴壳体位置焊接加强筋板。另外考虑筋板过宽会使焊接难度增大,因此改用两条筋板的形式,每条筋宽度为20 mm,对称分布在壳体两侧。结构模型见图14。

图14 带宽与筋板厚度关系

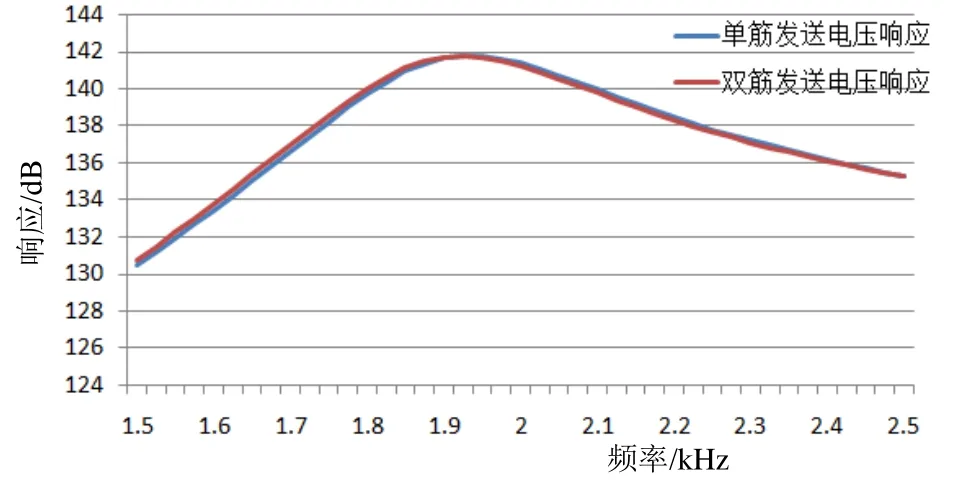

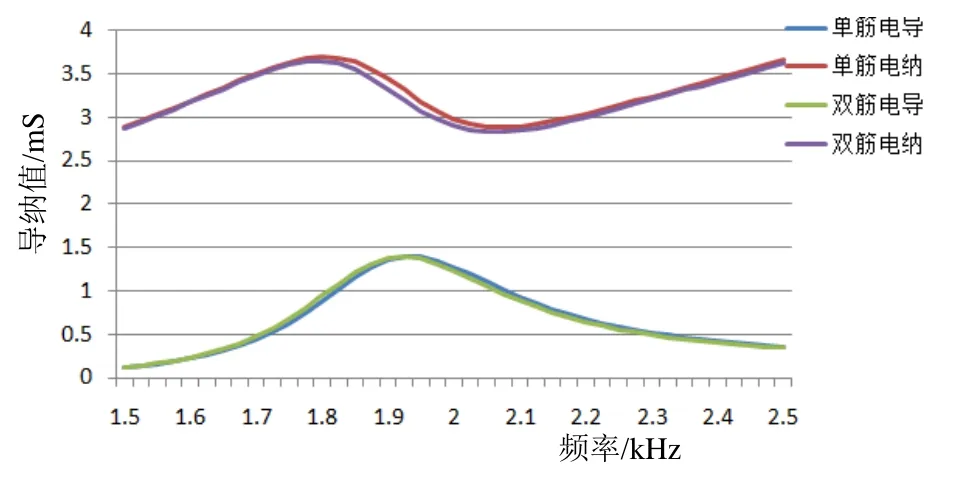

仿真对比单筋与双筋性能见图15~16,从图中可以看出,两种方式加筋后的换能器性能基本相同。加筋后换能器谐振频率约为1 925 Hz;谐振处响应约为142.5 dB;电导峰值约为1.4 mS;-3 dB带宽约为400 Hz。

图15 两种加筋形式下响应曲线

图16 两种加筋形式下导纳曲线

3.2 换能器制作与测试

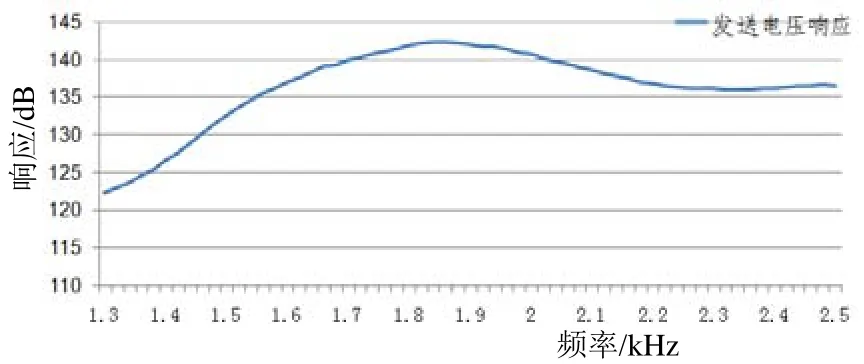

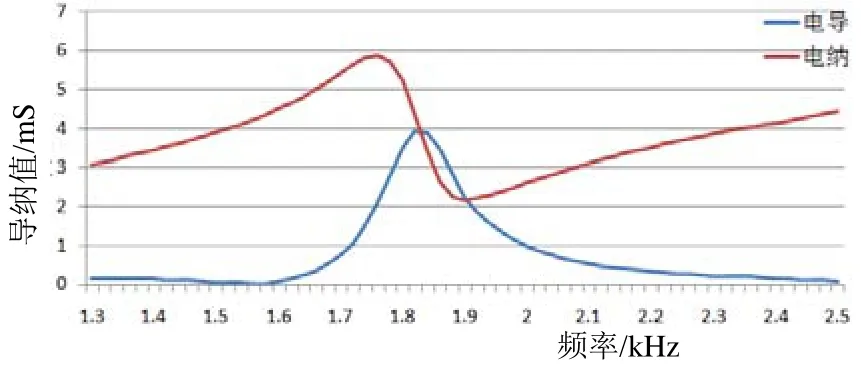

按照仿真模型在壳体外侧焊接双金属筋后,装配完毕的换能器如图17所示。水中测试性能见图18~19。从图中可以看出,加筋后换能器谐振频率约为1 850 Hz;谐振处发送电压响应约为142.5 dB;-3 dB带宽约为360 Hz;电导峰值约为4 mS。可以看出测试数据与仿真结果较为吻合,其中谐振频率略低于仿真计算结果,这是由盖板夹持造成的(仿真计算中忽略了盖板的夹持影响);电导峰值较高是因为加筋后陶瓷振子上的预应力增大引起的。

图17 加筋式IV型弯张换能器

图18 换能器发送电压响应曲线

图19 换能器导纳曲线

4 结论

焊接加强筋提升部件结构强度的方法已广泛应用于结构设计中,但利用加强筋提升换能器谐振频率的应用较少。本文利用焊接加强筋的方法将一只1.575 kHz的IV型换能器的谐振频率提升至1.85 kHz,这种方法不仅可以用于IV型弯张换能器,还可以用于其它弯曲类换能器。加筋式结构不仅能提升谐振频率、增加换能器的工作带宽,同时由于壳体刚度增强,换能器的耐静水压力性能得以提高,更好地满足换能器的深水下工作的要求。另外,通过多个换能器焊接不同宽度和厚度的筋板,形成在一定频率范围内多个换能器组合而成的声基阵,提高声基阵的工作带宽,实现低频、宽带、大功率的要求。