掺钢渣粉的混凝土强度及其孔结构分析研究

张瑞静 郁俊超 吴奕蓉

(南京科技职业学院, 江苏 南京 210048)

0 引言

目前,混凝土是用量最大的人工建筑材料之一,在国民基础建设各领域有着广泛的用途。十多年来,混凝土产业的研究与应用获得了显著进展,但仍处于发展阶段;诸如:尽可能多地使用绿色水泥,更多地采用工业废渣等理论和应用问题需要更深入的研究[1]。文章以磨细钢渣粉作为掺和料,通过将磨细钢渣粉与硅酸盐水泥按不同比例进行配制,得到以磨细钢渣粉为主要研究对象的复合型掺和料。

钢渣是炼钢过程排出的熔渣。钢渣主要是来自金属炉料中各元素被氧化后生成的氧化物,被侵蚀的炉衬料和炉材料,金属炉料带入的杂质和为调整钢渣性质而特意加入的造渣材料(如:石灰石、白云石、铁矿石、硅石等)。

钢渣呈黑色,外观像结块的水泥熟料,其中夹带部分铁粒,硬度大。钢渣的主要化学成分有:CaO,SiO2,Fe2O3,Al2O3,MgO 等,成分组成基本稳定。钢渣的主要矿物组成为橄榄石(SiO2·FeO),硅酸二钙(2CaO·SiO2),硅酸三钙(3CaO·SiO2),铁酸二钙(2CaO·Fe2O3)和游离氧化钙(f-CaO)等。

钢渣产生率约为粗钢量的15%~20%。2008 年1 月14 日,国际钢铁协会(IISI)公布:“2007 年中国以4.89 亿吨再次成为全球第一大粗钢产量生产国。”在中国钢铁工业协会三届四次常务理事(扩大)会议上,据中国钢铁工业协会节能减排课题组介绍:“2008 年我国钢产量预计可达5 亿吨,钢渣产量约为0.7 亿吨” 。

高碱度钢渣含有大量C3S,C2S 等活性物质,有很好的水硬性,把它与一定量的高炉矿渣、煅烧水泥熟料及配合球磨,即可生产钢渣矿渣水泥。应用钢渣水泥可配比C30 和C40 混凝土,分别用于民用建筑的梁、板、楼梯、砌块等方面;也可用于工业建筑的设备基础,吊车梁等,这在国外具有悠久的历史[2]。20 世纪80 年代以来,我国在这方面发展速度也相当快,拥有50 多个钢渣水泥厂,钢渣水泥生产已超过50 万吨,本溪、安阳、邯郸等建有10 万吨的钢渣水泥厂。目前有两种方式生产钢渣水泥:一种是以石膏作激发剂的无熟料钢渣矿渣水泥,其配比为钢渣 40%~45%、高炉渣40%~45%、石膏8%~12%,强度在27.5 MPa~32.5MPa,此种水泥早期强度较低;另一种是以水泥熟料为激发剂,其配比为钢渣35%~45%、高炉矿渣35%~45%、水泥熟料10%~15%、石膏3%~5%,强度达32.5 MPa以上。

1 原材料

1.1 水泥

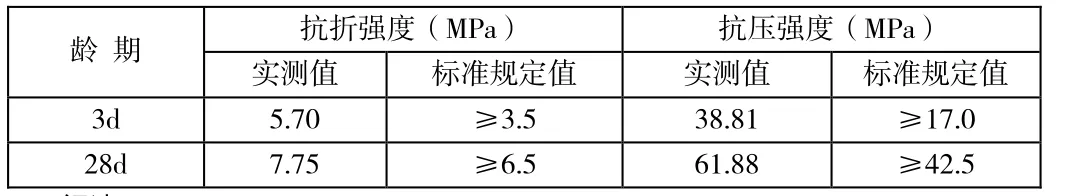

水泥采用中国水泥厂生产的“金宁羊”牌P·Ⅱ型42.5 级硅酸盐水泥;根据《通用硅酸盐水泥标准》(GB175-2007)和《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005),对水泥的主要技术性质进行了检验,细度、凝结时间和安定性符合规范要求[3][4]。该水泥样品胶砂强度如表1 所示。

表1 水泥混凝土强度试验结果

1.2 钢渣

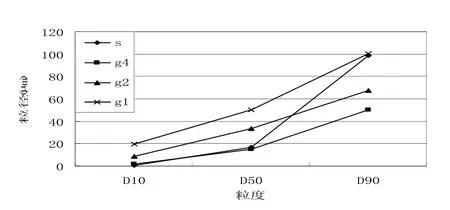

采用马鞍山钢铁集团分选、陈伏一年的钢渣,烘干、磨细后过0.16mm 方孔筛;用激光粒度分析仪检测,各样品粒径分布见图1。

从图1 可以看出,硅酸盐水泥与磨细1、2、4 小时的钢渣粉的粒径,一部分重合一部分相交;说明三种磨细的钢渣粉只要通过合理的组合,即可与硅酸盐水泥粒径相近。为了获得这种组合,订制了15μm,45μm 和100μm 的方孔筛;通过配比试验,取15μm 以下磨细4 小时的钢渣粉,取15μm~45μm 之间磨细2 和4小时的钢渣粉,取45μm~100μm 之间磨细1 和2 小时的钢渣粉,质量比为5:1:4,掺和获得的钢渣粉的粒度分析与硅酸盐的粒度相接近,较好的解决了磨细钢渣粉与硅酸盐水泥粒度的匹配问题。

图1 各样品粒度分析试验检测结果

2 掺钢渣粉的水泥胶砂强度试验分析

2.1 正交试验及其结果

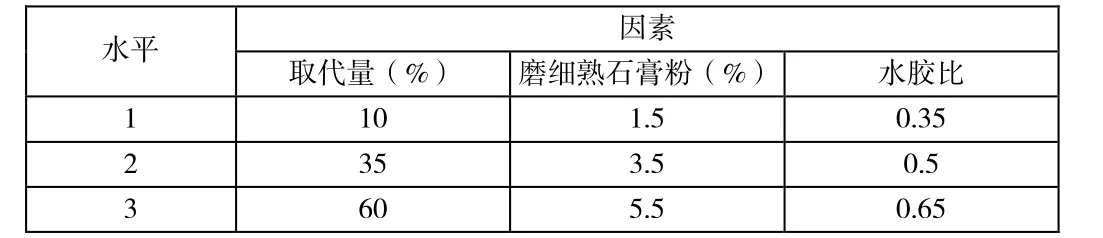

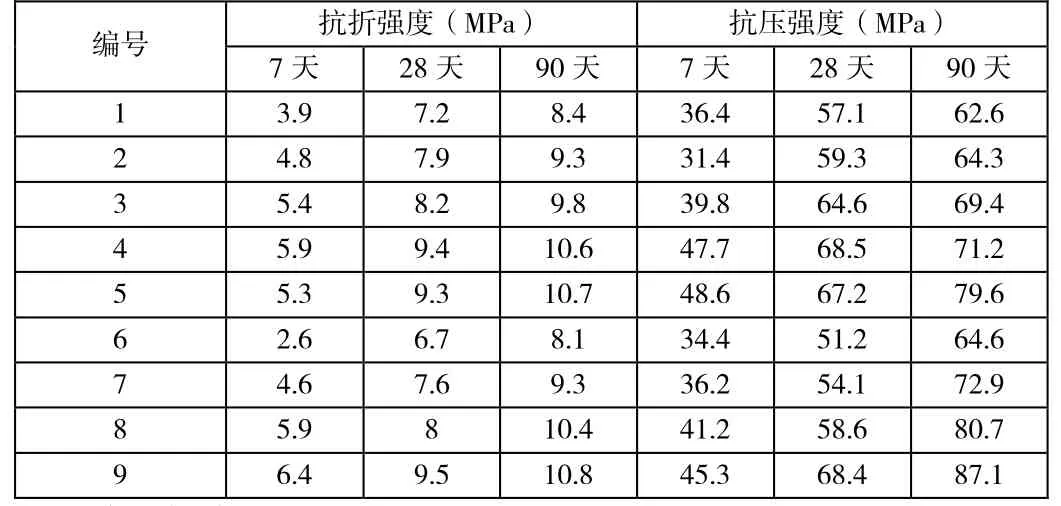

以磨细钢渣粉取代水泥的质量、磨细石膏粉的含量及水胶比为主要因素,设计成(L33)正交表,如表2 所示;考察的强度指标为7 天、28 天和90 天的混凝土抗折、抗压强度,结果如表3 所示。

表2 正交表设计

表3 掺钢渣粉水泥混凝土强度试验结果

2.2 正交试验分析

选取28 天的掺钢渣粉的水泥混凝土抗折抗压强度为研究对象,分析磨细钢渣粉、磨细石膏及水胶比,对掺钢渣粉掺和料强度的影响权重,分析结果如下:

28 天抗折强度:

K1= 7.77, 8.07,7.3;

K2= 8.47,8.4,8.93;

K3= 8.37,8.13,8.37;

极差=0.7,0.33,1.63。

28 天抗压强度:

K1= 60.3, 59.9,55.6;

K2= 62.4,61.7,65.4;

K3= 60.4,61.4,62.0;

极差=2.1,1.8,9.8。

由此可见:掺钢渣粉的水泥掺和料,以28 天混凝土抗折抗压强度正交试验分析可知,其中影响因素是:水胶比>取代量>磨细石膏粉。

3 掺钢渣粉的水泥混凝土浆体孔结构分析

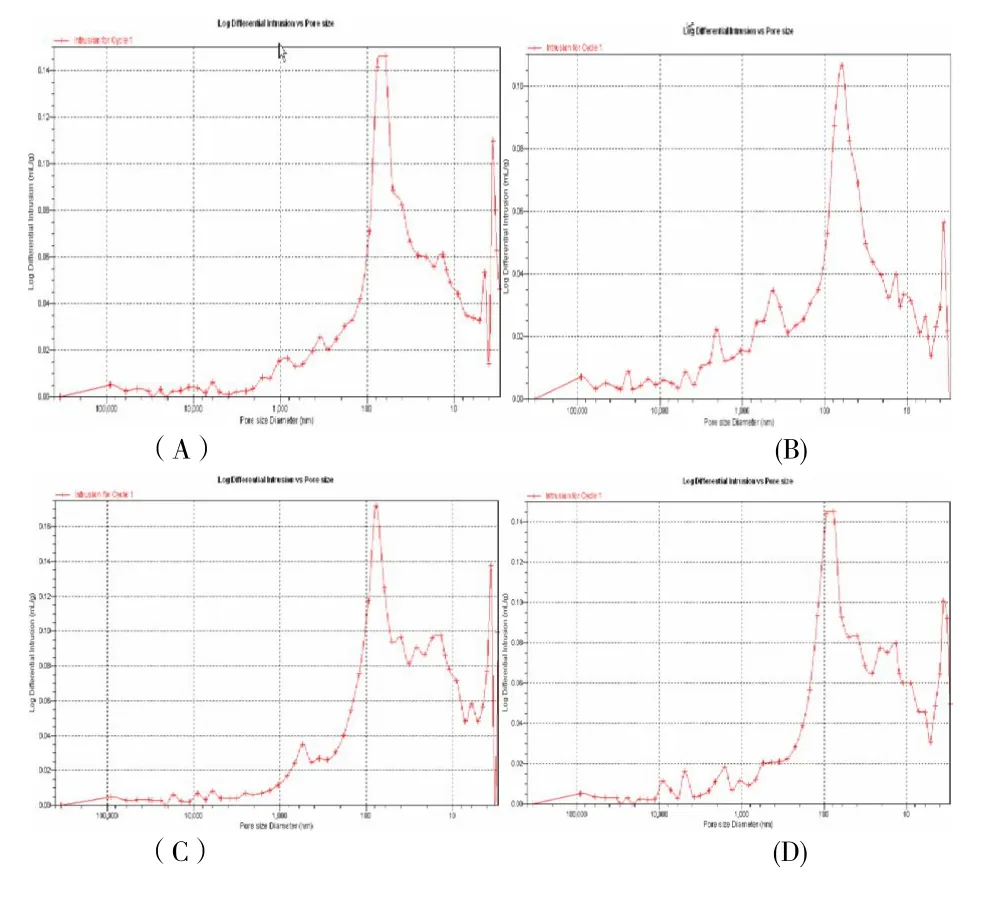

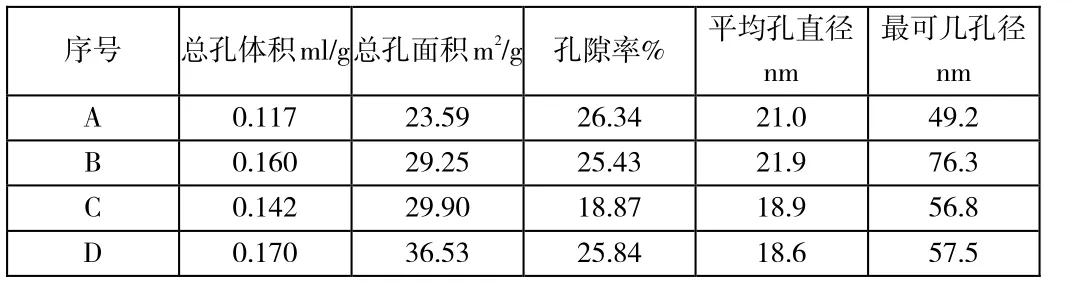

分别选取:取代量10%,35%,60%;磨细熟石膏粉5.5%,1.5%,5.5%;水胶比0.5,0.65,0.65 三种情况及纯硅酸盐水泥(标准稠度用水量为29%),制作水泥浆,标准养护28 天后,用压汞仪法分析孔径结构组成。

约定:A-纯硅酸盐水泥;B-取代量10%,磨细石膏粉5.5%,水胶比0.5;C-取代量35%,磨细石膏粉1.5%,水胶比0.65;D-取代量60%,磨细石膏粉5.5%,水胶比0.65。

其中A,B,C,D 四个样品的进汞量与孔径关系图见图2;压汞试验结果见表4。

图2 进汞量与孔径关系

表4 各样品压汞试验结果汇总表

4 小结

a 钢渣颗粒经过水泥试验磨的磨细,可以获得不同粒径范围的钢渣微粉;

b 合理组合后的钢渣微粉大量取代水泥后,在激发剂和较大水胶比的情况下,掺和料的混凝土抗折强度能够达到纯水泥的抗折强度,而抗压强度甚至比纯水泥情况下更高。

c 通过压汞试验结果,掺钢渣粉掺和料的凝结硬化浆体的孔隙率比纯硅酸盐水泥小,说明了钢渣微粉能够起到微粉填充的效应,致使浆体更密实,提高了浆体的抗压强度[5];但是最可几孔径关系来看,纯硅酸盐水泥比掺钢渣粉掺和料都小,说明硅酸盐水泥水化反应后的浆体孔径组成更合理。

d 掺钢渣粉的掺和料,诸如耐久性等性能需要进一步研究。