先进陶瓷材料烧结新技术研究进展

谢志鹏,许靖堃,安 迪

(清华大学材料学院 新型陶瓷与精细工艺国家重点实验室,北京 100084)

1 前 言

先进陶瓷材料由离子键或共价键构成,因此具有高强度、高硬度、耐高温、耐磨损、耐腐蚀、生物相容性好等优异性能。但是从陶瓷粉体到具有特定性能的多晶陶瓷材料需经高温烧结过程,这是因为陶瓷粉体成型后的素坯含有大量气孔。从根本上说,烧结是粉末发生扩散传质产生致密化,从而使陶瓷材料具有均匀显微结构、稳定形状以及优异性能的过程。在制备先进陶瓷的过程中,烧结是最重要的一个环节。在烧结过程中,降低烧结温度、缩短烧结时间、细化晶粒、消除残余气孔是制备高性能陶瓷材料的关键,其中传统的烧结是在外加热场与常压或机械压力的作用下完成的,但是这些方法对特定材料体系的烧结具有局限性。近20年来,国内外学者开发了多种能够显著改善陶瓷材料烧结状况的新工艺,例如放电等离子烧结(spark plasma sintering,SPS)、闪烧(flash sintering,FS)、冷烧结(cold sintering,CS)以及振荡压力烧结(oscillatory pressure sintering,OPS)等。这些烧结新技术的产生为高性能陶瓷材料的制备开辟了新方法,并且丰富了陶瓷材料的烧结理论。本文将围绕上述烧结技术的原理及应用,分析和总结先进陶瓷材料烧结新技术的研究进展,希望通过拓宽方法和机理,进一步发展和优化先进陶瓷材料烧结工艺。

2 放电等离子烧结(SPS)

2.1 SPS技术的工作原理

SPS技术是一种受到学术界广泛关注与研究的新型快速烧结技术,图1为其工作原理示意图[1]。SPS技术开创性地将直流脉冲电流引入烧结过程,压头在向材料施加压力的同时也充当电流通过的载体。与传统烧结技术通常利用发热体辐射加热不同,SPS技术借助大电流通过模具或导电样品产生的热效应来加热材料。对于绝缘样品,通常使用导电性良好的石墨作为模具材料,利用模具的电阻热使样品快速升温;对于导电样品,则可以使用绝缘模具,使电流直接通过样品进行加热。其升温速率可达1000 ℃/min,当样品温度达到设定值后,经过短时间保温即可完成烧结。

SPS技术具有烧结温度低、保温时间短、升温速率快、烧结压力可调控、可实现多场耦合(电-力-热)等突出的优点。除Al2O3、ZrO2等常见陶瓷外,SPS技术也可用于许多难烧结材料的制备,如ZrB2、HfB2、ZrC、TiN等超高温陶瓷以及W,Re,Ta,Mo等难熔金属及其合金。通过使用阶梯状等经过特殊设计的模具改变流经模具的电流密度,可人为地在样品中制造温度梯度,因此SPS技术还可以用于制备功能梯度材料。此外,纳米晶透明陶瓷、介电陶瓷等功能材料也可利用SPS技术制进行烧结。

图1 SPS设备的工作原理示意图[1]Fig.1 Principle diagram of spark plasma sintering equipment[1]

2.2 SPS技术的烧结机理

2.2.1 热效应与温度场分布

相比于传统烧结技术,SPS技术的升温速率可以高达每分钟数百摄氏度,从而缩短升温时间,在促进材料快速致密化的同时抑制晶粒生长。Shen等[2]系统研究了Al2O3的SPS过程,发现提高升温速率可以显著减小样品的晶粒尺寸,且这一效应在烧结温度升高时更加显著。当烧结温度为1400 ℃时,升温速率为50 ℃/min的样品的晶粒尺寸约为9.5 μm,而升温速率为370 ℃/min的样品的平均粒径仅约为4 μm,二者的致密度都达到了99%以上。

由于SPS技术采用模具或样品自发热的方式进行升温,炉腔内没有其他恒温热源,因而样品实际的温度场分布容易受到模具和样品自身导电能力以及粉料装填等因素的影响。Vanmeensel等[3]通过有限元分析模拟了在SPS过程中,烧结温度为1500 ℃时Y2O3摩尔分数为3%的Y2O3-ZrO2(3YSZ)和TiN样品内部的温度场分布情况,如图2所示。结果显示,对于3YSZ,从样品表面向内部温度逐渐降低,样品中心和表面存在约25 ℃的温差;而导电性更好的TiN样品温度梯度则与此相反,即由样品中心向表面温度逐渐降低,且温差高达79 ℃。他们分析指出TiN中温差更大的原因是由于烧结时电流直接通过样品,体系热量的来源主要是TiN自身发热,且TiN向外界所辐射的热量不能得到补充,导致样品中心与表面温度差异明显。而在3YSZ的烧结中,热量来源主要是石墨模具的发热,3YSZ处于被热源完全“包裹”的状态,因此温度更加均匀。

图2 SPS过程中烧结温度为1500 ℃时不同样品的温度场分布情况[3]:(a)3YSZ,(b)TiNFig.2 Temperature field distribution of different samples during SPS process at 1500 ℃[3]: (a) 3YSZ, (b) TiN

2.2.2 电效应与等离子体

长期以来,学术界关于SPS过程中是否有放电等离子体的问题一直存在争议。起初人们认为脉冲电流的引入能够在颗粒间产生火花放电,由火花放电产生的等离子体可以使颗粒表面高度活化并得到净化,同时促使颗粒之间产生自发热现象,并在极短时间内完成烧结。对于金属等导电材料,已有许多研究证明等离子体的产生。Yanagisawa等[4]在烧结铜粉时发现,若采用单脉冲模式,在电流开启的初始阶段可以观察到放电现象。Zhang等[5]观察到相邻铜颗粒间有“喷射状”的烧结颈,并将这一现象解释为:高温引起颗粒局部熔化,液相在电场的作用下高速喷射而形成烧结颈。

然而,关于在陶瓷等不导电材料的烧结中是否有等离子体产生,目前尚无定论。Langer等[6]对比研究了采用相同工艺参数(样品几何外形、升温制度、外加压力、烧结气氛)烧结ZnO时,SPS和热压烧结(HP)过程及产物的区别。结果显示,脉冲电流的引入并没有显著改变致密化进程,在这两种烧结方式中,主要的致密化机理都是晶界扩散。电学测试则显示,在SPS过程中样品电阻没有明显变化。他们总结称,与HP工艺相比,SPS工艺几乎不会对ZnO的烧结行为产生明显影响。他们采用相同的研究方法对Al2O3和8YSZ的烧结过程进行研究,得出了相似的结论[7, 8]。Munir等[9]在关于SPS制备Al2O3陶瓷的报道中指出,当烧结温度为1000 ℃时,与约1000 A的总电流相比,流过Al2O3的电流(约100 mA)几乎可以忽略。Hulbert等[10]利用原位原子发射光谱分析、直接观察和超快原位电压测量等方法对多种材料的SPS过程进行表征,结果显示使用各种粉末,在烧结的各个阶段均未观察到放电现象或等离子体产生。

除了关于放电等离子体产生与否的讨论,也有学者关注导电材料的烧结过程中脉冲电流引起的其他电效应,例如烧结前期多孔坯体中电流的渗流效应、坯体与压头界面之间的帕尔贴效应以及电化学及电迁移效应等[1]。

2.2.3 外加压力的作用

压力在SPS过程中的作用与在传统的压力辅助烧结过程类似。在SPS过程中施加静态压力,可以使颗粒间的结合更加紧密,通过加强晶界扩散、晶格扩散和黏塑性流动等来促进致密化进程[11]。此外,当压力高于粉体颗粒的屈服强度时,晶粒将发生塑性变形,这在NiO、MgO等硬度较低的材料的烧结中更容易观察到[12]。对于某些材料,颗粒在低温下不能发生塑性变形,但由于屈服强度随温度的升高而降低,在高温下则可以发生。有文献报道[12],当对NiO粉末施加100 MPa的压力时,其烧结过程中将出现两个致密化速率的极大值,经分析得到这两个致密化速率峰值分别对应于NiO在升温过程中的塑性变形和在最高温度时的扩散致密化过程。值得一提的是,Salamon等[13]在进行SPS实验时观察到脉冲电流的引入能够引起压头压力的“微振荡”,此时样品受到的压力可以分解为两部分:由设备压力控制系统产生的静压力和由脉冲电流引起的微小振荡压力。当静压力为19 kN、脉冲比为10∶9时,可以检测到振幅为0.5 kN的振荡压力。

3 闪烧(FS)

3.1 FS技术的工作原理

FS技术于2010年由科罗拉多大学的Cologna等[14]首次报道,其来源于对电场辅助烧结技术(field-assisted sintering technology, FAST)的研究。图3a是一种典型的FS装置示意图,待烧结陶瓷素坯被制成“骨头状”,两端通过铂丝悬挂在经过改造的炉体内,向材料施加一定的直流或交流电场。炉体内有热电偶用于测温,底部有CCD相机可实时记录样品尺寸。以3YSZ为例,研究人员发现与传统烧结相比,若在炉体内以恒定速率升温时,对其施加20 V/cm的直流电场场强,可以在一定程度上提高烧结速率,降低烧结所需的炉温,如图3b所示[14, 15]。随着场强的增强,烧结所需炉温持续降低。当场强为60 V/cm时,样品会在炉温升高至约1025 ℃时瞬间致密化;当场强提高至120 V/cm时,烧结炉温甚至可以降低至850 ℃。这一全新的烧结技术被称为“闪烧”,即在一定温度和电场作用下实现材料低温极速烧结的新型烧结技术。通常有如下3个现象会伴随FS发生:① 材料内部的热失控;② 材料本身电阻率的突降;③ 强烈的闪光现象。

FS技术主要涉及3个工艺参数,即炉温(Tf)、场强(E)与电流(J)。图3c为传统FS过程中各参数变化趋势图[16]。在这一模式下,对材料施加稳定的电场,炉温则以恒定速率升高。当炉温较低时材料电阻率较高,流经材料的电流很小。随着炉温的升高,样品电阻率降低,电流逐渐增大。这一阶段称为孕育阶段(incubation stage),系统为电压控制。当炉温升高至临界温度时,材料电阻率突降,电流骤升,FS发生。由于此时场强仍稳定,因此系统功率(W=EJ)将快速达到电源的功率上限,系统由电压控制转变为电流控制,这一阶段称为FS阶段(flash sintering stage)。当材料电阻率不再升高时,场强再次稳定,烧结进入稳定阶段(steady stage),即FS的保温阶段,保温阶段之后一次完整的FS过程结束。

与传统烧结相比,FS主要有以下优势:缩短烧结时间并降低烧结所需炉温[17-20],抑制晶粒生长[20-22],能够实现非平衡烧结[23, 24],设备简单,成本较低。

图3 FS装置示意图(a)[16],直流电场对3YSZ烧结速率的影响(b)[14],FS过程中各参数变化趋势(c)[16]Fig.3 Schematic of flash sintering device (a)[16], the influence of direct current electric field on the sintering rate of 3YSZ (b)[14], the variation trend of several parameters during flash sintering process (c)[16]

3.2 FS技术的烧结机理

研究人员已经提出多种机理用以解释与FS技术相关的快速致密化、低烧结炉温和闪光等现象,但学术界尚未就此完全达成共识。目前主要有以下4种机理在解释FS现象上较为成功。需要说明的是,这些机理并非是相互排斥的,有可能是多种机理的协同作用使FS得以实现。

3.2.1 热失控及焦耳热效应

热失控及焦耳热效应(thermal runaway and joule heating)理论认为是材料内部的热失控导致FS发生。当炉温以恒定速率升高时,样品内部的发热功率(Win)和样品表面的散热功率(Wout)可分别用式(1)和式(2)表示:

(1)

(2)

其中,V为样品体积,ρ0为样品电阻率,Q为电导活化能,R为理想气体常数,S为样品表面积,σ为斯特藩-玻尔兹曼常数,ε为黑体辐射系数,Ts为样品温度,Tf为炉温。

如图4所示,当场强一定时,Win曲线保持不变。若样品温度较低,Win与Wout曲线相交,即在此温度下样品产热与散热达到平衡,FS不能发生。随着炉温升高,样品散热能力逐渐降低,Wout曲线向右侧移动。Win与Wout曲线恰好相切为FS发生的临界条件,此时若炉温继续升高,样品内部热量不能完全耗散,从而进入热失控状态,FS发生[16]。

图4 FS过程中的热失控原理(红色曲线代表Win,蓝色曲线代表Wout)(a)[16],样品温度与单位功耗的关系(b)[16, 25]Fig.4 Thermal runaway principle in flash sintering process (red curve represents Win, blue curve represents Wout) (a)[16], the relationship between sample temperature and unit power consumption (b)[16, 25]

假设与电流垂直方向的样品截面温度不均匀,且样品主要通过辐射进行散热,Raj[25]首先研究了样品表面温度与炉温的关系,结果如图4b所示。可以看出样品实际温度显著高于炉温,且当功率密度大于500 mW/mm3时,样品温度主要取决于功率密度,而受炉温的影响相对较小。样品内部产生的焦耳热显然对促进烧结致密化过程有所作用,但焦耳热是引起瞬间致密化的唯一因素吗?Raj的分析表明,当炉温为900 ℃时,3YSZ陶瓷FS可在3.6 s内实现致密化;相比之下,传统烧结若要达到相同的致密化速率,所需的烧结温度高达1900 ℃。而实验测量显示,FS发生时样品表面温度仅为1250 ℃。由此可知,尽管热失控及焦耳热效应能够解释FS的触发条件,但它很可能不是引起FS的唯一因素。

3.2.2 晶界过热

与晶粒内部相比,晶界通常具有更高的扩散系数以及更大的电阻,且晶界截面积远小于晶粒内部,因而FS发生时晶界电流密度更高,使得理论上晶界温度高于晶粒内部。

晶界过热(grain boundary overheating)理论认为晶界过热能够加速物质扩散,促进陶瓷快速致密化,且晶界过热可以促使晶界液相形成。由于晶界液相的电导率比晶粒内部高2~4个数量级,样品电阻将主要取决于晶界液相的数量。在烧结过程中,当晶界液相形成连续的渗流通路时,FS得以发生。

Corapcioglu等[26]在K0.5Na0.5NbO3陶瓷的FS过程中观察到K,Na不均匀分布的核壳结构。他们将这一现象解释为:烧结时焦耳热效应使得晶界局部熔化,根据KNaO3/NaNbO3相图可知,液相中K元素含量更高,冷却后液相中富集的K元素留存在晶界内,形成了独特的核壳结构。但也有学者对晶界过热理论提出了质疑。Holland等[27]的计算表明,当电流密度为10 mA/mm2时,亚微米或微米3YSZ粉体晶界和晶内的温度差小于10 ℃,因此晶界不可能熔化,进而不会对扩散动力学有明显影响。

3.2.3 弗伦克尔缺陷对

弗伦克尔缺陷对(Frenkel pairs nucleation)理论认为FS中的电场能够诱导形成Frenkel点缺陷,因而提高了间隙离子和离子空位的浓度。Frenkel点缺陷的形成可以用式(3)及式(4)表示。间隙离子和离子空位可以进一步反应释放出电子及空穴,形成电中性的间隙原子和原子空位,如式(5)~(8)所示:

(3)

(4)

(5)

(6)

(7)

(8)

在烧结势的作用下,间隙原子倾向于向空位聚集,而原子空位倾向于向晶界聚集。这些点缺陷浓度的提高加速了物质迁移过程,从而提高了致密化速率。与此同时,缺陷反应释放出大量电子和空穴,使得材料电导率得到显著提高[28]。FS过程中的发光现象则可能是由电子和空穴的重新结合引起的。

3.2.4 电化学效应

Downs等[17]将氧化锆FS时的导电过程视为电解池的氧化还原过程,对立方氧化锆FS过程中的电化学效应(electrochemical effects)进行了全面的讨论,原理如图5所示[29]。其中,阳极反应生成氧离子空位和氧气,带正电的氧离子空位朝阴极移动。阴极反应则消耗氧空位和空气中的氧。由于烧结时阳极释放氧的速度非常快,阴极反应从空气中捕获氧的速度不足以弥补阳极反应所生成的氧离子空位,因而氧离子空位只能与电子反应,生成中性的氧原子空位。

图5 氧化锆FS过程中的电化学还原机理示意图[29]Fig.5 Reaction schematic of electrochemical reduction of zirconia during flash sintering process[29]

随着反应的进行,中性氧原子空位浓度逐渐升高并将Zr4+包围。此时为了保证晶格的电中性,部分Zr4+离子会被还原为Zr原子,阴极半反应变为式(9),总反应变为式(10):

(9)

(10)

在烧结过程中,氧化锆的部分还原使材料逐渐变黑,由于部分还原从阴极开始向阳极逐渐蔓延,因此宏观表现为样品阴极首先变黑,随着反应的进行,黑色区域逐渐向阳极扩展。与此同时,材料的电导率也随着电化学还原反应的进行逐渐提高,当电导率足够大时,氧化锆由离子导体转变为电子导体,FS发生。电化学反应产生的多余氧空位则可以促进物质扩散,使快速致密化得以实现。

4 冷烧结(CS)

为使陶瓷材料的密度达到其理论密度的95%以上,陶瓷材料烧结温度需达到其熔化温度的50%~75%。因此,大多数陶瓷材料的烧结温度大于1000 ℃,使得陶瓷材料的生产过程需要消耗较多的能源,且高温烧结使得陶瓷材料在材料合成、物相稳定性等方面受到了限制。为了降低陶瓷粉体的烧结致密化温度,液相烧结、场辅助烧结、FS等新型烧结技术被应用,但是由于固相扩散以及液相形成仍需较高温度加热陶瓷粉体,上述技术并没有将烧结温度降低到“低温范畴”。近期美国宾西法尼亚州立大学Randall课题组受水热辅助热压工艺启发,提出一种“陶瓷CS工艺”新技术[30]。与传统的高温烧结工艺不同,陶瓷CS工艺通过向粉体中添加一种瞬时溶剂并施加较大压力(350~500 MPa)从而增强颗粒间的重排和扩散,使陶瓷粉体在较低的温度(120~300 ℃)和较短的时间下实现烧结致密化,为低温烧结制造高性能结构陶瓷和功能陶瓷创造了可能。

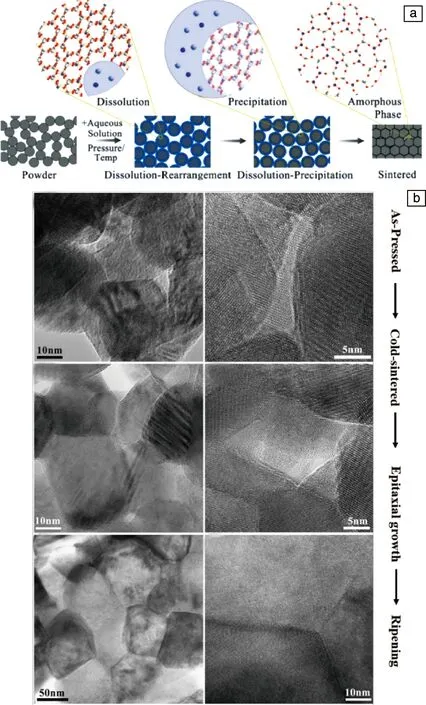

4.1 CS技术的工艺机理

图6a为CS技术的工艺流程图,陶瓷CS技术的基本工艺是在陶瓷粉体中加入少量水溶液润湿颗粒,粉体表面物质分解并部分溶解在溶液中,从而在颗粒-颗粒界面间产生液相[31]。将润湿好的粉体放入模具中,并对模具进行加热,同时施加较大的压力,保压保温一段时间后可制备出致密的陶瓷材料,在此过程中陶瓷材料显微结构的演变如图6b所示[32]。Maria等[33]观察分析了多种陶瓷体系的制备过程,将CS工艺的内在过程归纳为两步:第一阶段,机械压力促使粉体颗粒间的液相发生流动,由此引发粉体颗粒的重排;第二阶段,压力和温度促使粉体表面物质在液相中发生溶解析出,通过该过程物质进行扩散传输。在第一阶段,致密化过程的驱动力主要由机械压力提供,液相的作用是促进颗粒滑移重排,并且颗粒尖端会在液相中溶解,使颗粒球形化,从而提高压制过程中颗粒的堆积密度。在第二阶段中,机械压力和温度会使系统中的溶液瞬时蒸发,使溶液的过饱和程度随烧结时间的延长而增加,物质在液相中扩散,并在远离压力区域的颗粒表面析出,填充于晶界或气孔处,使陶瓷发生致密化,在此阶段非晶态析出物会钉扎在晶界处,抑制晶粒的生长。Guo等[34]在使用CS技术制备铁电氧化物时,进一步提出了CS工艺增强颗粒压制致密和物质传输的机制,其中包括液相增强颗粒的蠕变、液-液界面处的Marangoni流以及固-液界面间的扩散,并由此认为CS工艺适用于陶瓷材料的低温烧结致密化是因为机械力-化学力的耦合增强了传质作用。

图6 CS技术的工艺流程图(a),CS过程中氧化锆陶瓷显微结构演变照片(b)[31, 32]Fig.6 The flowsheet of cold sintering (a), images of microstructure evolution of zirconia ceramics during cold sintering process (b)[31, 32]

4.2 CS技术的工艺控制因素与应用实例

CS工艺的应用受材料体系与系统条件影响较大,颗粒尺寸、水溶液添加量、颗粒物质的溶解度、压力、温度、保温时间以及后续热处理温度等均为重要的影响因素。Maria等[33]采用CS技术制备了Li2MoO4,并研究了压力大小、保压时间、加热温度、水溶液加入量等因素对Li2MoO4材料密度和显微结构的影响,归纳出在530 MPa、110 ℃、30 min、2% H2O(质量分数)条件下,可制备出近乎全致密的Li2MoO4。由于CS工艺存在固相溶解析出过程,根据固相溶解度的大小选择合适的溶液也尤为重要。对于溶解度较高的物质,例如NaCl材料,CS过程中选择去离子水作为液相即可完成烧结过程[31]。但对于某些难溶材料,就需要选择能够达到所需化学计量比的饱和溶液,以使颗粒重排、生长和致密化。Guo等[34]采用CS工艺制备具有纳米结构的BaTiO3材料时,在粉体中加入的液相为Ba(OH)2∶TiO2摩尔比为1.2∶1的悬浮液。Funahashi等[35]采用CS技术烧结在水中溶解度较低的ZnO陶瓷粉体时,使用乙酸水溶液或乙酸锌水溶液作为液相。

虽然CS工艺的系统影响因素较多,但该技术使用的设备较为简单。如图7所示,陶瓷CS设备主要包括普通压机、压机顶部和底部加装的两个加热板,也可在模具周围包裹一个电子控制的加热套用于对粉体的加热[34]。采用该设备,他们完成了结构陶瓷材料、压电陶瓷材料、锂电池正极、固态电解质以及陶瓷-聚合物复合材料等的烧结致密化。Funahashi等[35]在100 ℃以下使ZnO材料实现了大于90%的理论体积密度,300 ℃左右的CS样品的平均导电率类似于1400 ℃下传统烧结的样品。并且,计算得到的CS过程中ZnO晶粒生长活化能远低于常规烧结的结果。但Lowum等[36]在120 ℃的CS工艺下制备的ZnO材料的双向弯曲机械强度仅为65 MPa,比传统烧结ZnO的机械强度低。且在CS样品中没有观察到穿晶断裂,推测CS材料中的晶界强度比传统烧结ZnO的晶界结合弱。Berbano等[37]首次采用CS工艺结合后续热处理方法制备了Li1.5Al0.5Ge1.5(PO4)3固态电介质材料。通过在CS工艺中添加溶剂,在120 ℃下获得相对密度高达80%的Li1.5Al0.5Ge1.5(PO4)3预烧坯体,然后在650 ℃下对预烧坯体进行热处理,获得离子电导率较高的固态电介质材料。Guo等[38, 39]首次采用CS工艺制备出热塑性聚合物和陶瓷材料的复合材料。采用CS工艺在120 ℃下和短时间(15~60 min)内将(1-x) LM-xPTFE,(1-x) LAGP-x(PVDF-HFP)和(1-x)V2O5-xPEDOT∶PSS等多种复合材料烧结成高密度材料。CS工艺弥合了陶瓷材料和热塑性聚合物的烧结温度间隙,使得上述复合材料分别表现出更好的微波介质和离子、电子输运性能。Guo等[30, 32, 40]验证了CS工艺制备ZrO2基陶瓷材料(3Y-ZrO2和8Y-ZrO2)的可行性,水被简单地用作助烧剂帮助氧化锆基材料快速致密化,然而,采用上述CS工艺制备得到的预烧坯体的密度约为理论体密度的85%,需要在烧结炉中再次进行常规烧结,但烧结温度从传统方法的1400降低至1200 ℃。

图7 CS工艺所用设备[34]Fig.7 Equipments of cold sintering[34]

5 振荡压力烧结(OPS)

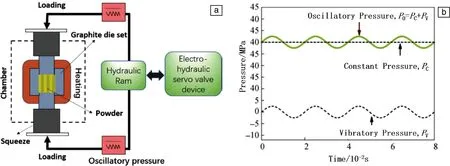

现有的各种压力烧结技术采用的都是静态的恒定压力,烧结过程中静态压力的引入,虽有助于气孔排除和陶瓷致密度提升,但难以完全将离子键和共价键的特种陶瓷材料内部气孔排除,对于所希望制备的超高强度、高韧性、高硬度和高可靠性的材料仍然具有一定的局限性。HP静态压力烧结局限性的主要原因体现在以下3个方面:① 在烧结开始前和烧结前期,恒定的压力无法使模具内的粉体充分实现颗粒重排获得高的堆积密度;② 在烧结中后期,塑型流动和团聚体消除仍然受到一定限制,难以实现材料的完全均匀致密化;③ 在烧结后期,恒定压力难以实现残余孔隙的完全排除[41, 42]。为此,作者课题组[43]提出在粉末烧结过程中引入动态振荡压力替代现有的恒定静态压力这一全新的设计思想,并在国际上率先研发出一种OPS技术和设备,其基本原理是在一个比较大的恒定压力作用下,叠加一个频率和振幅均可调的振荡压力,将传统烧结中施加的“死力”变为“活力”,振荡压力耦合装置和原理示意图如图8所示[ 42, 44]。

图8 振荡压力耦合装置(a)和原理示意图(b)[42, 44]Fig.8 Schematic of the coupling apparatus (a) and coupling principle (b) for oscillatory pressure device[42, 44]

5.1 OPS技术机理

OPS技术强化陶瓷致密化的机理研究表明[42, 44, 45]:首先,烧结过程中施加的连续振荡压力通过颗粒重排和消除颗粒团聚,缩短了扩散距离;其次,在烧结中后期,振荡压力为粉体烧结提供了更大的烧结驱动力,有利于加速粘性流动和扩散蠕变,激发烧结体内的晶粒旋转、晶界滑移和塑性形变而加快坯体的致密化;另外,通过调节振荡压力的频率和大小增强塑性形变,可促进烧结后期晶界处气孔的合并和排出,进而完全消除材料内部的残余气孔,使材料的密度接近理论密度;最后,OPS技术能够有效抑制晶粒生长,强化晶界。简而言之,OPS过程中材料的致密化主要源于以下两方面的机制:一是表面能作用下的晶界扩散、晶格扩散和蒸发-凝聚等传统机制;二是振荡压力赋予的新机制, 包括颗粒重排、晶界滑移、塑性形变以及形变引起的晶粒移动、气孔排出等。因此,采用OPS技术可充分加速粉体致密化、降低烧结温度、缩短保温时间、抑制晶粒生长等,从而制备出具有超高强度和高可靠性的硬质合金材料和陶瓷材料,以满足极端应用环境对材料性能的更高需求。

5.2 OPS技术实例

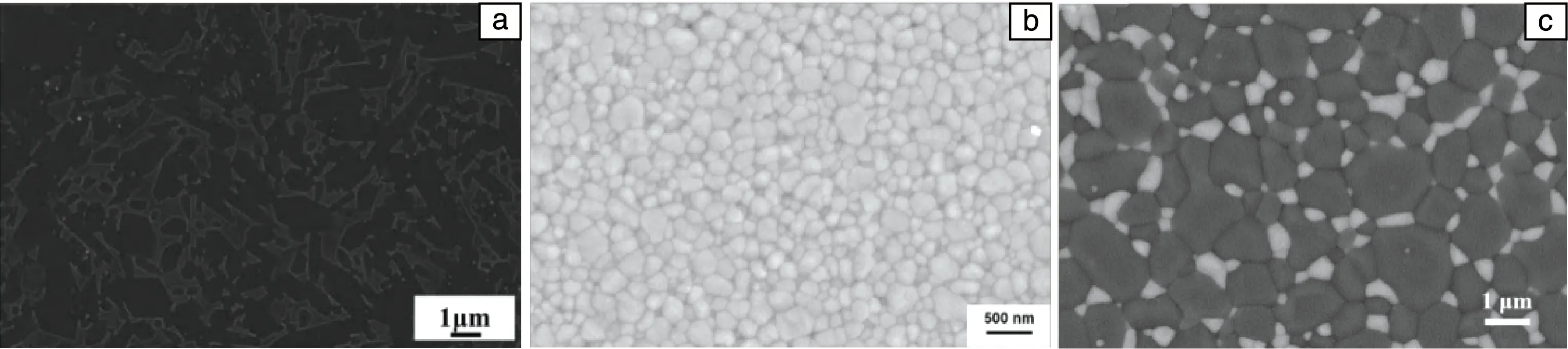

采用上述OPS技术对氧化锆材料、氧化铝材料、氧化锆/氧化铝复合材料以及氮化硅材料等进行烧结实验,均得到了超高密度、细晶粒、高强度的陶瓷材料,取得了优异的烧结效果。与常压烧结和HP技术相比,OPS技术使上述陶瓷材料的烧结温度分别降低了150~200和50~100 ℃,并且细化了晶粒,强化了晶界,排除了残余气孔,提高了强度和可靠性。采用OPS技术制备的高强度陶瓷材料的显微结构照片如图9所示。Han等[44, 45]采用OPS技术制备了氧化锆陶瓷材料并研究了振荡压力对促进陶瓷材料烧结的作用机理,获得了99.8%的高致密度、127 nm的细晶粒的高强度氧化锆陶瓷,并明确了OPS技术促进材料致密化的作用在烧结中期和后期有助于颗粒重排和气孔的排出,并促进晶界滑移、活化塑性形变。Li等[46]提出一种OPS技术与真空渗碳技术相结合的制备高强度氧化锆陶瓷的新方法,OPS工艺使试样的弯曲强度从998增加到1556 MPa,晶粒尺寸从460减少到283 nm。随后进行的真空渗碳工艺使得氧化锆材料的抗弯强度进一步提高至1646 MPa,断裂韧性提高至12.8 MPa·m1/2,韦伯模数高达25.8,证明了OPS技术与随后的真空渗碳技术相结合是制备高质量氧化锆陶瓷的有效方法。Zhu等[47-49]采用OPS技术制备了ZrO2质量分数为20%的Al2O3-ZrO2(ZTA)、SiCw体积分数为25%的Al2O3-SiCw等Al2O3基复合材料,获得了几乎完全致密化和具有均匀显微结构的试样,与传统烧结工艺制备的试样相比具有更加优异的机械性能。例如,在1600 ℃下采用OPS技术制备的ZTA试样具有更高的抗弯强度(1145 MPa)、韦伯模数(13.08 GPa)、维氏硬度(19.08 GPa)和断裂韧性(5.74 MPa·m1/2)。Han等[50, 51]采用OPS技术制备了氮化硅陶瓷以及Si3N4-SiCw复相陶瓷,与传统HP技术相比,OPS技术能够明显加快氮化硅晶粒在不同方向上的生长速率,制备出的氮化硅陶瓷材料具有更高的强度(1448 MPa)和断裂韧性(12.8 MPa·m1/2),且OPS技术中的振荡压力促进了试样中的氮化硅晶粒从α到β的完全转变。OPS技术制备的Si3N4-SiCw复相陶瓷强度比HP技术制备的复相陶瓷具有更强的界面结合强度,并获得了更高的力学性能(从HP试样的989 MPa提高至OPS试样的1133 MPa)和断裂可靠性。显然,这种OPS新技术对制备近理论密度(大于理论密度的99.9%)、低缺陷、超细晶粒显微结构的材料具有独特的优势,从而为提高目前结构陶瓷和硬质合金材料的实际断裂强度和可靠性提供了一种新方法。

图9 采用OPS技术制备的高强度陶瓷的显微结构照片[44, 47, 52]:(a)氮化硅陶瓷,(b)氧化锆陶瓷,(c)ZTA陶瓷Fig.9 Images of microstructure of high strength ceramics prepared by OPS technology[44, 47, 52]: (a) Si3N4, (b) ZrO2, (c) ZTA ceramics

6 结 语

先进陶瓷材料以其一系列优异的性能,在工业领域扮演着至关重要的角色,然而目前陶瓷材料的广泛应用仍面临许多问题与挑战,其中可靠性、致密度和强度是主要的制约因素。如何在较低烧结温度下实现材料的快速致密化,制备出完全无气孔、结构均匀、晶粒细小且晶界强化的陶瓷块体仍是陶瓷材料科学工作者不断追求的目标。长期以来,研究人员分别从纳米陶瓷粉体的制备与性能调控、陶瓷烧结工艺与烧结基础理论、烧结新技术与新装备等领域进行了广泛而深入的研究。结果显示,制造技术与制造设备的革命,尤其是陶瓷烧结设备与烧结技术的创新是进一步提高先进陶瓷材料性能的最关键因素。对此,科研工作者成功开发了SPS、FS、CS、OPS等多种陶瓷烧结制备新工艺,它们或可降低烧结温度、缩短烧结时间以实现快速致密化;或能提升材料各项性能。这些新工艺为陶瓷烧结工艺开辟了新的发展方向,但仍有以下问题需要重点关注:

(1)目前完全消除陶瓷材料中残余气孔仍比较困难,材料的强度等性能仍有很大的提升空间,因而可以尝试对现有的材料烧结设备和工艺进行进一步优化改进,以有效控制缺陷尺寸并调控晶界结构与强度。如在设备中耦合电场、磁场、机械振动等,是制备高致密度、高强度、高韧性陶瓷材料的新选择。

(2)传统的烧结理论主要是基于微米或亚微米陶瓷所提出的,在解释纳米晶陶瓷的烧结时存在一定的局限性。且传统烧结理论也不能完全解释SPS、FS、CS和OPS烧结过程中独特的烧结现象。因此,有必要结合近年来陶瓷烧结技术的新进展对经典烧结理论进行改进,以更好地指导新型烧结工艺与设备的发展。同时,需要针对新型烧结技术系统地建立起常见陶瓷材料的烧结制备工艺数据库,为新材料的后续开发、制备提供支撑。

(3)现有的新型烧结技术通常存在许多制约其工业化应用的缺点,例如:成本较高、难以制备形状复杂的陶瓷制品、不同批次产品的重复性不佳、产品的可靠性较差等。因此,结合实验室成果挖掘新技术的工业化应用潜力,需要学术界和工业界的共同努力。