基座设计对隔振效果的影响分析与优化方法研究

叶珍霞

(海军装备部驻宜昌地区军代表室,湖北 宜昌 430033)

0 引 言

隔振装置的隔振性能不但取决隔振装置本身的设计,还与船体安装基座密切相关。俄罗斯专家曾对100 艘船舶进行了实测[1],结果发现:与预测结果相比,有70%的情况在250 Hz 附近振动落差会下降,有20%是在500 Hz 附近下降,有10%则在125 Hz 附近下降,在这3 个中心频率处,隔振效果之所以明显下降,完全是由于船舶基座面板局部共振所致。荷兰专家在进行同样的研究时也得出了类似的结论[2]。已有的理论研究表明[3-7],基座的阻抗对隔振效果影响明显,阻抗愈大,则由振源输入船体结构的振动功率则愈小。

在以往的研究与设计中,对隔振装置优化的研究较多[8-10],但研究基座优化进一步提高隔振装置性能的工作则少见。本文详细探讨了基座设计对隔振效果影响,并提出了基座优化设计具体方法。

1 基座设计的影响

为了具体分析基座设计的影响,以某柴油发电机组浮筏隔振装置及其基座为例进行研究。此浮筏隔振装置主要参数为:2 台相同型号的发电机组(质量4 366 kg,转速1 500 r/min) 各通过8 个上层隔振器对称安装在筏架上;筏架为板架焊接结构,质量2 280 kg,通过8 个下层隔振器安装在基座上,利用导纳法[1]计算隔振系统的振级落差。

此前学者开展的工作表明[5,11],实船基座阻抗的影响因素可以从以下两方面考虑:在低频段,基座阻抗与周围船体结构甚至整船的结构相关;在中高频段,基座阻抗将主要受基座弹性的影响。

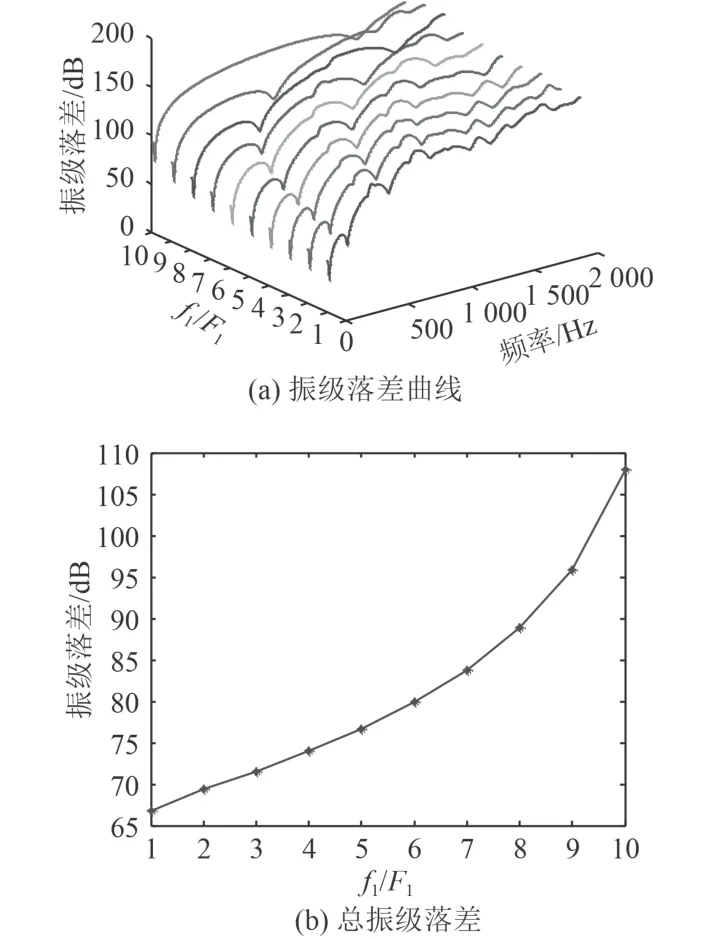

改变基座的首阶弹性模态频率取值f1为原值F1的1~10 倍,得到隔振系统的振级落差曲线变化如图1 所示。由图可见,增大基座的弹性模态频率对振级落差的影响非常明显,提高基座的弹性模态频率可以显著提高隔振系统的性能。

图1 基座的弹性模态频率对振级落差的影响Fig. 1 The influence of elastic frequency of base to the vibration level difference

2 基座优化的方法

根据前面的分析,增大基座的弹性模态频率可以减小弹性和提高阻抗,具体优化方法可以从基座结构形式优化和结构变量优化两方面考虑。传统方法主要是从基座结构形式优化方面考虑,有以下几点原则[12]:1)增大基座梁型结构横剖面的惯性矩;2)增大与基座连接的船壳体肋骨剖面惯性矩;3)增大基座面板的厚度。在实际中,以上措施会受实船总体平台技术要求,如尺寸、重量等因素的制约,从基座结构形式优化这方面可做的工作不多。因此,本文将从另一方面进行基座优化,即通过优化基座结构变量提高基座首阶整体弹性频率,从而达到提高基座阻抗的目的。

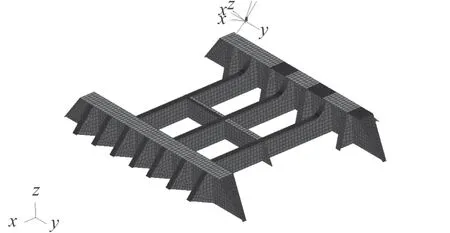

对隔振装置和原实船基座进行有限元建模,原基座模型如图2 所示,相关结构参数如表1 所示。为了满足舰船总体平台技术要求的条件,在优化的过程中保持基座的结构形式和总质量基本不变,选取待优化的3 个结构变量分别为基座面板、基座腹板&肘板面板和肘板腹板的厚度,优化目标函数为使基座的首阶整体弹性频率最大,约束条件为保持基座的质量基本不变,且基座在隔振系统安装后的最大Von mises 应力在材料的许用应力范围内。以上优化过程问题的数学表述为:

图2 原实船基座模型Fig. 2 The model of the original base on board

式中: ω1为 基座结构的第1 阶弹性模态频率, m¯为优化后的基座总质量, m为原试验基座的总质量, σmax为基座在隔振系统的安装后的最大Von mises 应力,σ许用为基座材料的许用应力, t1,t2,t3分别代表3 个结构变量, δ为一比例常数,控制着优化过程中基座总质量的变化,为了使优化前后基座质量基本保持不变,在这里取0.01。

通过对式(1)进行优化求解,目标函数的具体优化过程如图3 所示。由图可见,通过17 步的优化迭代,完成了式(1)的优化求解,最终得到优化后基座的参数如表2 所示(已进行工程化取值)。对比表1和表2 的结果可以发现,经过优化后,减少了基座面板和肘板腹板的厚度,而加厚了基座腹板&肘板面板,从而在原来基座质量保持不变的前提下提高了基座的弹性模态频率。

图3 目标函数的优化过程Fig. 3 Optimization process of objective function

表2 优化后基座结构参数Tab. 2 Base structural parameters after optimization

由图3 可知,在不改变基座的结构形式和总质量基本不变等前提下,通过结构变量优化成功地将基座的第1 阶弹性模态频率从原来的320.6 Hz 左右提高至365.3 Hz 左右。基座相应的应力变化如图4 所示。

图4 基座Von mises 应力分布(单位:Pa)Fig. 4 Distribution of Von mises stress

由图4 可知,原基座应力较大地方位于隔振器下的基座腹板处,而优化后的基座加大了基座腹板的厚度,从而使得最大Von mises 应力也得到优化,由原来的24.3 MPa 减小至12.3 MPa。

3 优化效果验证

利用包含基座和整个浮筏隔振装置的有限元模型进行隔振效果计算分析。以实测柴油发电机组机脚加速度作为输入,计算优化前后基座隔振器安装处的振动平均响应,如图5 所示。相应的基座振级与隔振系统的振级落差结果计算如表3 所示。

图5 实测数据条件下的优化前后基座上隔振器安装处的响应Fig. 5 Calculated vibration response of the base before and after optimization

表3 优化前后基座振级与隔振系统的振级落差对比Tab. 3 Comparison of base vibration level and vibration isolation effect before and after optimization

由图5 可知,通过结构变量优化,提高了基座的首阶整体弹性模态频率,从而提高基座阻抗,有效降低了传递至基座上的振级大小,达到提高隔振系统性能的目的。表3 的结果表明,在实测柴油机发电机机组脚加速度的输入情况下,优化后基座的平均振级由原来的96.4 dB 降低到91.9 dB,隔振系统的振级落差相应地由原来的49.1 dB 提高到53.6 dB。

4 结 语

本文详细探讨了基座设计对隔振效果影响,并提出在不改变基座的结构形式和保持总质量基本不变等前提下,通过优化基座结构变量提高基座首阶弹性频率以提高基座阻抗的方法。通过某柴油发电机组浮筏隔振装置的实船基座优化实例分析和验证,得出以下结论:

1)本文方法有效提高了基座的弹性模态频率,基座的第1 阶弹性模态频率从原来的320.6 Hz 左右提高至365.3 Hz,基座应力情况也得到优化;

2)在实测柴油机发电机机组脚加速度的输入情况下,通过有限元分析,优化后的基座可以减小隔振系统总的响应输出,提高了隔振装置在实际应用中的性能;

3)所提出的基座优化方法具有便于工程实施和应用特点,对工程应用中提高隔振装置性能具有较好的参考意义。