侧吹炉铜锍含金品位低原因浅析

吕新宁

(山东方泰循环金业股份有限公司,山东 烟台 264000)

造锍捕金工艺具有生产成本低,物料适应性强的优点,与焙烧—氰化工艺相比,造锍捕金工艺各回收率均有很大提高,金提高了5.76%,铜提高了12.67%,硫提高了2.52%[1]。某厂采用侧吹炉造锍熔炼处理复杂含金氰化尾矿,所产出的铜锍进行深加工或销售,从而取得经济效益。通过生产发现部分侧吹炉铜锍含金品位低,导致金直接回收率低,生产中金属平衡与理论相差大。因此分析含金品位低的原因,进而采取措施,具有重要的意义。

1 生产情况及捕金原理

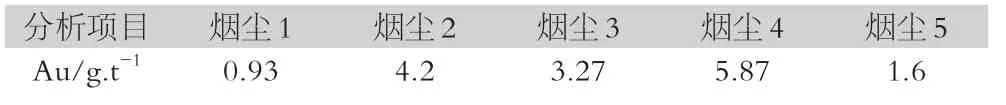

(1)侧吹炉采用侧吹富氧鼓风熔炼。氰化尾矿与含硫铜精矿配料后,通过炉顶皮带加入到侧吹炉,在高温下熔化与富氧空气发生一系列化学反应,主要产出物为炉渣、铜锍、烟灰。当入炉料成分为Au5.16g/t,Ag114g/t,Cu6.62%,S8.48%,Fe23.69%,SiO219.48%,CaO2.29%,Pb2.91%,Zn3.74%,As1.98%时,通过冶金计算可得出理论铜锍含金品位为30g/t左右,然而生产过程中从溜槽中采取多个样品进行了化验,表1铜锍实际含金品位与理论相差很大,有的甚至低至1g/t以下。铜冶炼文献大多提到铜锍是贵金属的优良捕集剂,捕集率可达98%以上,出现此种情况立即引起该厂的重视,查出铜锍含金品位低原因有利于金属的平衡。

表1 铜锍理论与实际品位

(2)锍捕金原理[2]。锍捕集贵金属的原理主要在于熔锍具有类金属的性质。捕集作用的发生是由于熔融的渣相的贱金属相两者的组成结构差异很大。渣相靠共价键和离子键把硅、氧原子和Ca2+,Mg2+,Fe2+等离子束缚在一起,键电子都是定域电子,贵金属原子在熔渣中不能稳定存在。金属相靠金属键把原子束缚在一起,原子见的电子可以自由流动。贵金属原子进入金属相可降低体系自由能。锍在高温下具有相当高的电导率,切温度系数呈负值,属电子导电。熔锍性质类似金属,在造锍熔炼过程中,贵金属原子进入熔锍而不进入熔渣。陈景院士对锍捕集贵金属的研究推断出金属比类金属具有更强的捕集贵金属能力。

2 原因分析

(1)铜、铁的影响。铜、铁是原料中主要的金属元素,铜以Cu2O、CuO、Cu2S形态存在,铁以FeS、Fe2O3形态存在。Cu2S和Cu2O的反应,化学式为Cu2S+2Cu2O=6Cu+SO2。熔炼温度下,反应易进行,此反应是冰铜中有金属铜的原因。由于大量的FeS存在,即使有Cu2O也都完全被硫化成Cu2S,化学式为Cu2O+FeS=Cu2S+FeO。熔炼时可能生成的金属铜被FeS硫化,生成的金属铁被SO2或Fe3O4氧化成FeO造渣。熔体分为两层,上层主要为Cu2S与FeS的熔合物,其中溶解有少量的Cu和Fe,下层为Cu和Fe的合金,溶解有少量Cu2S和FeS。冰铜如果含足够硫,其成分不会进入分层区,而只能是在分层区以上。因此绝大部分的铁和铜构成铜锍。理论上当产金属铜10%时,金的入铜率高达90%,只有大量金属铜产生时,金才会完全进入金属铜造成损失。

(2)铅、锌的影响。炉料含铅量高且炉内还原气氛强时理论可以产生金属铅,当反应温度大于883℃时,其反应方程式为PbO液+CO=Pb液+CO2。长期处理高铅混合料,铅液滴逐步富集于沉淀区底部,极少量金属铅会从炉底部缝隙渗出。由于铅产生量相对铜锍少量,根据铅/锍的大小影响金银的入铅率,比值大金银入铅就多。因此,在铜锍捕金时,铅的产生会引起金的损失。锌在混合料中主要以ZnS形态存在。在焙烧氰化尾矿中,还有ZnO和ZnO.Fe2O3形态的锌。通常锌约有40%~50%进入冰铜,部分借以下反应而挥发:2ZnO+ZnS=3Zn+SO2,再被氧化成粉末状的ZnO,其余的溶解或混杂在炉渣中铅、锌、砷的氧化物或挥发物形成的微烟尘,可能会夹带原料造成金损失见表2,由于烟尘量少金的损失总量较小。

表2 处理氰化尾矿微烟尘化学成分

Ag/g.t-1 15 46 32 58 23 Cu% 1.4 1.6 0.87 1.64 0.58 Pb% 15.52 22.26 3.1 11.02 14.49 Zn% 0.51 8.01 4.2 2.39 1.43 As% 38.12 34.26 42.32 12.53 29.04

(3)砷、锑的影响。砷、锑是类金属元素,一般情况下砷、锑形成氧化物进入烟气中,在入炉料的砷、锑含量较高和炉内还原气氛的较强,砷、锑易与铜形成砷化铜和锑化铜,具有金属的性质。通过试验处理同一混合料(化学成分Au3.91g/t,Ag112g/t,Cu7.35%,S 8.83%,Pb2.26%,Zn3.0%,As2.46%)时得出一组铜锍成分,见表3。随着铜锍含砷、锑的提高,对金、银的捕集能力有增强的趋势,且对金的捕集能力比对银的强。这种铜、砷、锑锍的生成是造成金损失的重要原因。

表3 同一混合料产出的不同化学成分的铜锍

3 措施

(1)原料控制。配料时降低杂质元素的含量,用造锍捕金时要保证FeS足量,产出正常成分的铜锍。同时可以降低硫铜比,提高铜锍品位增加溶解金能力。选择合适渣型配料,减少渣中铜带金的损失。

(2)生产过程控制。合理控制炉料熔化速度,保障熔体反应时间。通过生产实践,混合熔体经过铜锍充分的洗涤才可获得含金量低的炉渣。操作中应稳定炉况,减少炉顶上燃情况的发生。保证炉顶无烟害下可适当减少负压,增加烟尘沉降效果,减少了原矿被带到布袋除尘器的损失。适当提高送风量降低炉内还原气氛,砷化物大部分被氧化挥发至烟灰,效果比较显著。用合金捕集贵金属时,应做相应技术改造,保障合金熔体有过热温度便于排出。铜锍捕集贵金属时,要及时放空沉淀区积聚的合金锍,减少其对铜锍的洗涤。

4 结语

铜锍是金、银等贵金属优良捕集剂,目前已被广泛应用于底吹、侧吹等处理金精矿项目。大部分工厂熔炼炉的入炉料杂质少,产出的铜锍成份稳定,金的品位变化不大。侧吹炉处理复杂原料时会产生比铜锍捕集能力更强的金属物质,铜锍含金品位波动大,单独依靠采集铜锍样品化验含金品位并不能准确反应铜锍实际含金量,可根据烟灰、炉渣含金指标反向计算出金的回收率情况。