絮凝-陶瓷膜耦合技术处理化工废水的应用实例

陆秋萍 陈诚

陶瓷膜分离技术的兴起源于20世纪80年代,因其有着有机膜无法比拟的优势而得到飞速发展,特别是针对水质复杂且具有一定腐蚀性的化工废水,陶瓷膜更因其化学稳定性好、机械强度大、抗微生物腐蚀能力强等特点,受到水处理研究者们的青睐。邢卫红等采用陶瓷膜分离技术脱除焦化废水中的焦粉,对废水进行预处理,使其发生团聚现象,用1.0μm的氧化铝陶瓷膜过滤,渗透液清澈透明,吸光率下降95 %,平均过滤通量达5.5×105m3/(m2·h·Pa)。杨其涛等[C]采用陶瓷超滤膜设备处理经软化澄清后的冷却塔排污水,可在 260 L/( m2·h) 的通量下稳定运行,系统回收率>92%,超滤产水浊度稳定小于0.2 NTU,淤泥密度指数小于3,出水完全满足反渗透进水要求,运行通量、运行稳定性和水质处理效果良好。

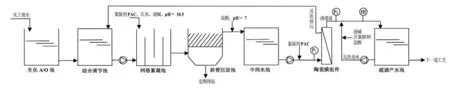

图1 絮凝-陶瓷膜耦合技术工艺流程图

为了进一步稳定陶瓷膜的通量,我们研究了将絮凝技术与超滤陶瓷膜分离过程进行耦合运用,考察絮凝剂与陶瓷膜耦合方式的不同对膜渗透通量的影响,并对二者进行对比优化。

1.絮凝-陶瓷膜耦合技术工艺流程

如图1为絮凝-陶瓷膜耦合技术工艺流程图,其中化工废水包括厂区煤化工气化渣水、乙二醇排污水、生活污水及其它不可预见废水,经水量调节后进生化系统A/O池去除氨氮、总氮和COD,出水收集至综合调节池,水质见表1。除硬工艺采用传统的石灰-液碱软化法,提升pH至10.5,同时添加一定量的絮凝剂PAC,经网格池的折流充分反应后自流至斜管沉淀池,通过固液分离将硬度、悬浮颗粒、SS经排泥除去,上清液溢流至中间水池,利用盐酸回调pH至中性,此水源作为后续陶瓷超滤膜的进水水源。

陶瓷超滤膜采用Nanostone CM-151,平均孔径30nm,有效膜面积24.3m2,设计通量为160 L/(m2·h),采用内压式结构,全流过滤方式,过滤持续30min后进行一次60s的水力冲洗,周期性的水力冲洗能将悬浮固体从膜表面清洗掉,并排除膜壳,降低过膜压差(TMP)。但是对于水力冲洗无法清洗掉的悬浮固体,将在膜表面累积形成污染物层,导致TMP的逐渐升高。这时需要通过一个简短的化学加药清洗(CIP)来降低TMP,使TMP尽量恢复原始值。

表1 废水经生化后的出水水质

2.耦合试验结果与讨论

2.1 单耦合技术运行效果

虽然陶瓷膜相较于有机膜而言,具有高通量、高稳定性、高化学耐受性的特点,对于悬浮颗粒物和有机物/微生物容忍程度也更高,但并不意味着陶瓷膜就不需要对进水水质进行预处理。针对这一观点,张羽等分别采用粗滤、自然沉降以及絮凝预处理三种方法对陶瓷膜的进水水质进行预处理,结果显示絮凝预处理后的废水CODcr及SS的去除率明显高于其他两种预处理方式,再与孔径20nm的陶瓷膜进行耦合处理后,表现出更为优异的分离性能。

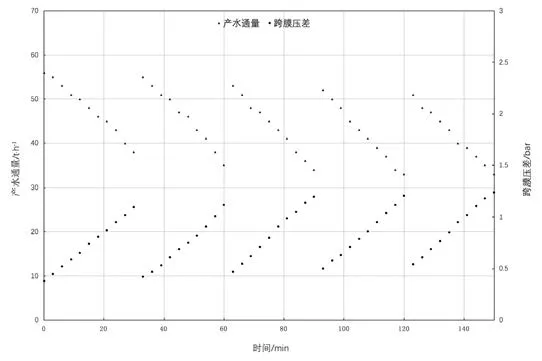

利用絮凝-陶瓷膜耦合技术的这些优势,笔者也在石灰-液碱软化过程中添加了适量的絮凝剂PAC,出水水质明显优于自然沉降的效果,既节约了预处理的时间,出水浊度也基本稳定在5-10 NTU。考虑到陶瓷膜污染是一个缓慢累积的过程,因此现场进行了连续一周的运行观察。如图2是陶瓷膜运行周期内产水通量和跨膜压差的变化情况,我们发现在30min的运行周期内,陶瓷膜通量的衰减程度较大,周期衰减量均大于初始运行通量的20%,虽然通过常规的水力冲洗可以恢复至95%以上,但严重影响了膜的整体回收率。跨膜压差也在30min内有明显的上升,从初始运行的不到0.4bar逐渐升至1.0bar以上,严重制约了膜过滤的周期,大大增加了CIP的操作频率,既增加了药耗污染环境,同时系统的回收率也进一步降低。

2.2 双耦合技术运行效果

为了找出缓解陶瓷膜性能衰减的方法,笔者研究了膜的污染机理,创建了四种堵塞模型,分别是饼层堵塞、中间堵塞、标准堵塞和完全堵塞,这四种模型没有一个能单独完全地契合膜通量下降的趋势,说明实际的膜污染应该是几种堵塞类型的联合控制,其中饼层堵塞对渗透通量的衰减贡献最大。针对这一机理,王文春等通过添加适量粉末活性炭使其在过滤初期就架构起充分疏松的污染饼层,该饼层为具有一定空隙率的结构,过滤阻力也随之降低,新的污染物因难以直接与基膜接触而滞留于疏松污染层的表面。

基于上述机理,笔者再次采用添加絮凝剂PAC的方式作为疏松介质,即絮凝-陶瓷膜双耦合技术,意图架构起同样具有稳定空隙率的污染饼层,受现场设备的限制,PAC的加入量约为10ppm,同样进行了连续一周的运行观察。如图3是陶瓷膜运行周期内产水通量和跨膜压差的变化情况,我们发现在30min的运行周期内,产水通量的衰减基本控制在初始值的5%以内,过滤周期终止前的跨膜压差也未超过0.6bar,表现出很好的稳定性,且通过常规的水力冲洗即能将附着在膜表面的疏松的污染饼层清洗掉,并排出系统,大大延长了CIP的清洗周期,膜的整体回收率也明显提升。

图2 单耦合技术运行数据

图3 双耦合技术运行数据

鉴于絮凝-陶瓷膜双耦合技术表现出来的膜通量和压差的稳定性,笔者将过滤周期延长至40min,水力冲洗的周期数也从原来的10次/循环增加到25次/循环,同样进行了连续一周的运行观察。虽然一个CIP循环间隔时间长达18个小时,但是陶瓷膜仍然表现出很好的稳定性,出水水质始终符合下一级工艺要求,超滤整体回收率也达到96%以上,为后续工段的运行提供了保障。

3.结束语

絮凝-陶瓷膜单耦合技术虽然可以通过絮凝预处理为陶瓷膜提供合格的进水水质,但进水中微小颗粒的存在会在膜表面形成致密的污染饼层,使陶瓷膜的各项性能大幅衰减,频繁的水力冲洗和CIP不仅降低了系统整体的回收率,而且浪费资源,污染环境。

絮凝-陶瓷膜双耦合技术在单耦合的基础上再次添加絮凝剂PAC,使其在过滤初期就架构起疏松的污染饼层,新的污染物被滞留于该饼层的表面,从而减缓了膜性能的衰减,运行稳定性大幅提升,超滤系统的整体回收率也达到96%以上。