快速部署浮空器总体技术研究

罗昔柳,刘俊涛,张海艳,梁凯强,张逢哲

(北京宇航系统工程研究所,北京 100076)

0 引言

平流层浮空器运行在20km~35km的空域,通过携带不同的有效载荷,完成数据通信、地面观测等任务,具有滞空时间长、覆盖面积广、观测分辨率高等优点。因此,世界各国纷纷投入大量的人力物力,开展平流层浮空器的可行性研究论证及试验[1-2]。

传统地面起飞浮空器可通过陆地或船的地面支持系统完成准备工作,利用浮空原理实现升空,并通过控制系统实现控制滞留于某一预定高度。但由于高空空气密度低,需要增大体积以增大浮力,大体积带来更大升空阻力,导致克服阻力需更大能量,从而需要进一步增大体积形成恶性循环。为解决持久滞留而带来的质量与浮力、阻力与能源两个严重耦合的基本矛盾,提出了一类以快速运载平台为载体实现升空的浮空器,被称为快速部署浮空器。快速部署浮空器由两部分组成:一是可以运载发射浮空器的平台,一是能够压缩存放入运载器中的软性浮力体(称为有效载荷)。快速部署浮空器的有效载荷以折叠方式安装在运载器中,运载器将其送至高空,有效载荷与运载器分离后抛罩展开,依靠浮空原理及控制系统实现在预定区域的飞行或滞留。

1 快速部署浮空器优势

快速部署浮空器部署高度在平流层,气流相对稳定,即使浮空器不采用定点控制装置,也可以实现在一定区域、一定时间滞空稳定工作,因此在对定点定位功能要求不高时,可以不用携带动力和控制装置[3]。

由于浮空器采用柔性浮力体时为零压气球,即使遭到部分损坏后,漏气较慢,可以继续工作较长时间,有一定的生存能力[4]。因此浮空器受恶劣天气影响较小,适合在应对恶劣气候灾难时,实现灾区与外界的应急通信,以及对灾区的应急观测。

此外,浮空器采用柔性浮力体加挂任务载荷,维护较为简单。通过加挂不同任务载荷搭载不同运载器即可实现不同功能,能形成“一型多用”的系列化平台。

利用浮空器本身所具备的优点,通过小型化,它可以随时随地通过运载器快速发射完成部署,而不是让浮空器自己飞到指定高度和热点区域,大大提高了浮空器的时效性。通过平台在高空进行投放的浮空器将在其自身优点的基础上,能够有效解决地面直接起飞的难题,解决了大型浮空器难以通过低空高速气流的难题,也不用设计额外的系统来应对低空复杂的环境,可以在突发灾难区域快速部署通信、观测平台,实现全方位、多层次灾区测控能力。

2 总体设计

2.1 总体概述

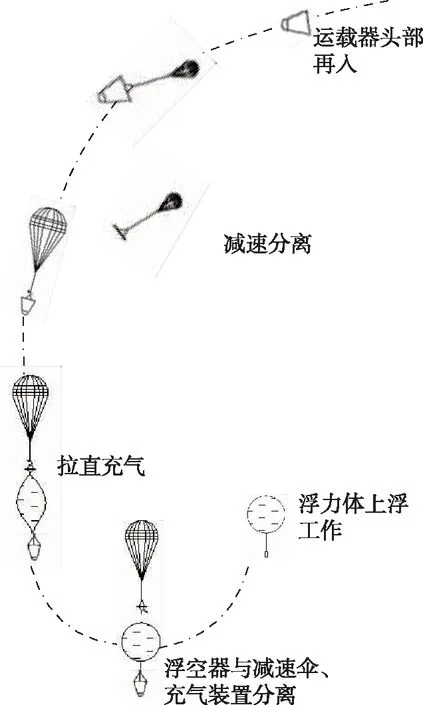

快速部署浮空器部署过程如图1所示,运载器飞抵至指定空域后,运载器头部进行分离、再入。在再入过程中,减速伞系统弹出,对运载器头部进行减速,同时拉直浮力体使充气系统对浮力体系统进行充气。充气结束后,浮空器装置分别与减速伞、充气装置分离,浮空器上浮到指定高度,任务载荷系统开机,执行相应的任务。

图1 浮空器分离过程示意图Fig.1 Schematic figure of aerostat separation process

快速部署浮空器设计过程中需要统筹考虑浮力体设计、分离展开设计、任务载荷设计、结构安装设计、充气过程设计等各个相互关联耦合部分的设计,设计难度较大,复杂程度较高。

基于某型运载平台,进行了快速部署浮空器总体方案的论证分析与设计,并开展了地面等效试验与仿真计算,对设计方案进行了初步验证。本文将对快速部署浮空器总体方案中分析设计与试验、仿真工作进行介绍。

2.2 系统组成

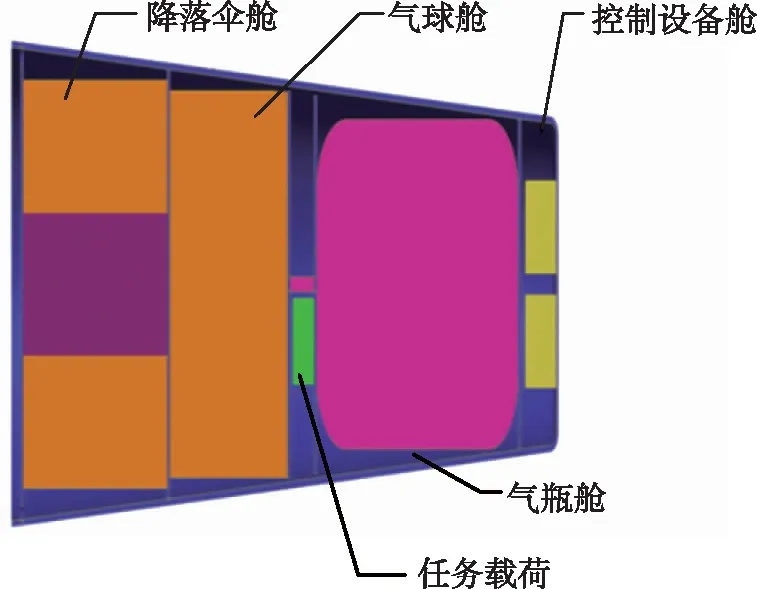

快速部署浮空器主要由运载器、减速伞系统、浮力体系统、充气系统和任务载荷系统组成。减速伞系统、浮力体系统、充气系统、任务载荷系统安装在运载器头部,布局如图2所示。

图2 浮空器在运载器头部布局Fig.2 Aerostat layout inside the vehicle

减速伞系统安装在运载器头部降落伞舱,由减速伞、主伞组成,减速伞在分离时从运载器头部弹出,进行减速。减到一定程度后,拉出伞舱中的主伞,进行二级减速。主伞拉出气球舱中的气球浮力体,使气球浮力体在降落过程中处于拉直状态,以便充气气瓶对其进行充气。

浮力体系统安装在气球舱,由气球浮空器、连接吊带等组成。在分离展开过程中,蒙皮及吊带承受由减速伞从运载器头部拉出的拉力,并且在降落过程中保持拉直状态。

充气系统安装在气瓶舱,由气瓶(含支架、氦气气体)、充气管路、阀门组成,在浮力体降落过程中为浮力体充满氦气。

任务载荷依据不同任务需求进行配置,以应急通信为例,由天线、电台、控制模块、定位模块、供电模块组成。

2.3 浮力体设计

为满足加挂任务载荷质量不小于10kg,浮空高度不低于20km,浮空时间不小于2h的要求,需要对浮力体形式、浮力体充气气体、浮力体表面材料、浮力体载重能力等进行分析研究。

2.3.1 浮力体形式

平流层浮空器一般有飞艇和气球两种形式。飞艇式浮空器一般带有龙骨,体积较大,不易实现压缩折叠,且对运载器要求较高。此外,在浮空高度、任务载荷质量、浮力气体相同的情况下,飞艇要比气球的质量和体积大20%左右。虽然飞艇相比气球有更好的气动外形,但选用气球形式的浮空器进行快速部署更为可行。

2.3.2 浮力体充气气体

对于平流层浮空器,浮升气体可选择氢气和氦气。氢气是自然界密度最低的气体,可燃,在氧气浓度达到9%~64%时,会发生爆炸。若采用氢气,高压氢气的安全性是必须重点考虑的问题。氦气是惰性气体,不可燃,密度仅比氢气略高。较氢气而言,采用氦气未使浮空器的质量显著增大,这也是一般的大型高空气球、飞艇普遍采用氦气的原因。考虑到这些因素,特别是快速部署浮空器可能需要采用持续充气的方式,选择氦气是比较稳妥的方案。

2.3.3 浮力体表面材料

平流层昼夜温差较大,大气密度较低,臭氧密度高,存在宇宙射线等,对浮空器表面材料的抗腐蚀能力提出了更高的要求,同时,浮空器表面材料还必须承受相应的表面应力。浮空器需要在平流层一定区域内实现较长时间的滞空,这就要求表面材料在工作时间内性能不会有明显下降,保证较低的氦气渗透率。总之,平流层的环境条件对浮空器表面材料提出了较高的力学性能和环境适应性要求。

目前,探空气球常用的材料为橡胶类材料,其特点是拉伸断裂伸长率较大,但温度适应性差,一般升高到一定高度后自行破裂;一般飞艇、气球常用的材料是Vectran和高强锦丝绸,其特点是强度大,温度适应性好;目前长时间滞空的大型氦气高空气球、飞艇使用的材料多为聚酯型材料,其特点是温度适应性好,阻氦效果好,但其拉伸、撕裂负荷较小,一般要采用静压充气。常见的材料参数如表1所示[5]。

表1 浮空器表面材料参数表

快速部署浮空器表面材料在满足普通地面起飞大型高空气球、飞艇的表面材料要求的基础上,还需要具备一定的力学特性,从而确保浮空器在拉直展开和充气过程中的安全性。通过表1可以看出,气球表面材料应选用面密度相对较小,且具备一定强度的高强锦丝绸材料。通过调研与设计,气球球体材料选用40g/m2涂覆锦丝绸。

2.3.4 浮力体载重能力

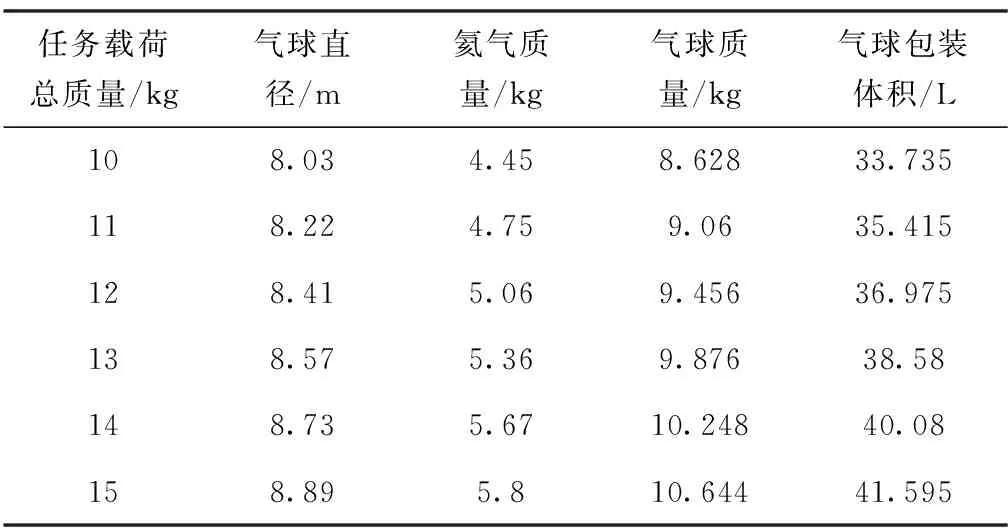

快速部署浮空器的载重能力是由浮空器的体积、表面材料密度、充气气体、充气量、浮空高度共同决定的。选用40g/m2锦丝绸作为浮空器表面材料,按照球型浮空器形式,在充气气体为氦气,气瓶为30MPa,浮空高度20km的情况下,对在不同任务载荷质量情况下浮空器外形半径、体积以及气瓶容积进行估算,结果如表2所示。

表2 不同任务载荷浮力体相关参数计算结果

由表3可以看出,同等条件下任务载荷质量增加,气球的大小和气瓶的容积也增加。在浮空器设计过程中,在安装空间、充气气体质量和浮空高度确定的情况下,浮力体表面材料密度、气瓶容积和充气压强直接决定了快速部署浮空器的载重能力。由于浮空器对安装空间限制较大,因此提高浮空器浮力体载重能力的主要手段就是降低浮力体表面密度和提高气瓶充气压强。同时,通过对任务载荷小型化、集成化设计可以大大降低对浮力体载重能力的要求。

2.4 浮空器分离过程

浮空器在展开过程中涉及多级减速和多次分离,运载器特性、充气时间、分离界面类型都影响减速系统、分离系统的设计。

基于浮力体载重能力分析中充气质量与气瓶气压,计算得到充气时间不大于500s。在不小于Ma=2的交班点速度下,根据某型号运载器特性,对运载器在再入过程中通过减速伞系统进行减速。当速度稳定到一定程度,通过减速伞将浮空器拉出,保证浮力体拉直开始充气。充气结束后,浮空器装置分别与减速伞、运载器分离,浮空器上浮到设计高度,任务载荷开机,并执行相应的任务。

在设计中同时需要考虑在充气过程中,减速伞、浮空器可能受到分离过程中的冲击、风力等影响而产生旋转,需要设计满足要求的旋转充气结构和接口,才能确保充气过程系统工作正常,且不影响后续分离动作。

大气层内的分离问题,最大的困难在于分离气动特性的复杂性,难以预测。原因是分离对象气动特性与分离过程的状态高度耦合、互相作用,分离状态受分离气动特性影响[6]。

基于设计的分离过程及各项技术指标,在减速过程中不少于15个状态,在充气展开过程中不少于4个状态的气动特性的条件下进行计算。在气动计算基础上建立六自由度动力学模型,对整个分离展开充气过程的动力学特性进行分析,得到减速过程中舱体攻角振荡幅度不大于0.07°,振荡周期不大于450ms,从舱体攻角初始幅度至振荡收敛为0的时间不大于4s。通过高空动力学分析,浮空器承受切变风风速覆盖10m/s~50m/s。设计的浮空器分离展开过程工作稳定,能够实现相应功能。

同时,对浮力体折叠包装技术、拉直展开技术及高压充气技术进行了等效地面试验验证。设计了直径为4.7m的缩比气球作为浮力体,折叠包装在浮力体舱内后将浮力体舱悬挂于空中。浮力体下端与浮力体舱连接,上端与空中悬挂系统连接。在空中突然切断浮力体舱与空中悬挂的连接,通过配重模拟浮力体在瞬间拉直过程中承载不小于10g的过载,不小于19620N的强度拉扯。试验成功验证浮力体在拉直过程中能够承载相应过载及强度,并且拉直后充分展开,有效验证了浮力体在拉直展开过程的可行性。之后通过15MPa的氮气瓶作为充气设备,以600s时间完成对浮力体66L的充气。等效验证了充气时间、浮力体高压充气的可行性。

3 快速部署浮空器关键技术

3.1 浮空器一体化设计技术

浮空器初始需要折叠压缩安装于运载器内部,在空中分离阶段,由减速伞拉直,并进行充气。浮空器的一体化设计技术包括浮力体结构、折叠压缩、包装、拉直展开和充气管路设计。

一方面,浮空器对表面材料的密度、力学特性、环境适应性都有较高的要求,需要在设计过程中进行详细的设计和实验验证。普通高空探测气球充气之前,需要将气球蒙皮梳理顺畅,在非受力状态下进行零压充气。浮空器工作环境较为特殊,首先,浮空器表面材料在拉直展开中将承受相当大的瞬时冲击。其次,浮空器需要在规定时间内完成充气,必须采用大流量充气方式来完成,在充气过程中,需要确保浮空器表面材料不会因为大流量气体冲刷而破损,也不会因为高压气体放气过程中瞬间温降过大而失效。最后,由于浮空器初始安装在运载器内部,某些部件将承受飞行过程中约+100℃高温环境,在充气过程中需要承受低温环境与充气温降的叠加,某些部件将承受最低约为-170℃低温环境,需要开展浮空器一体化防热保温设计。

另一方面,运载器内部体积限制比较大,浮空器必须进行折叠包装才能布置在运载器内。在分离过程中,浮空器在降落伞的作用下被拉出。如果折叠包装形式不满足要求,会导致蒙皮材料破损、拉出时蒙皮磨损。浮空器的折叠包装是否合理,直接影响后续正常工作的性能。同时,浮空器的蒙皮面积较大,要将这样一个面积的柔性材料以一定压力折叠包装在较小的空间内。如果包装压力控制不到位,将会导致蒙皮材料破损。如果包装工艺设计不合理,将会导致蒙皮在拉出这个瞬时过程中出现不顺畅,发生抽打、磨损、绞缠等问题。经过调研论证,浮空器的折叠压缩和包装在载人航天返回舱回收等型号中具备一定基础,在本技术研究中也通过地面等效试验进行了原理性验证。后续需要开展1∶1空投试验,对折叠压缩包装技术进行进一步验证研究。

3.2 浮空器分离技术

浮空器的分离过程涉及连续多次分离动作,分离时序复杂,分离界面较多,分离特性各异,涉及分离火工品种类较多。

对于减速系统设计,主要采用减速伞进行减速。由于需要在高空、高速条件下开始减速至适宜充气的条件,需采用两级减速伞、多次开伞减速的设计。第二级减速伞为主减速装置,第一级减速伞在高空超声速条件下开伞将速度降至约100m/s,为第二级减速伞开伞创造条件。第一级减速伞采用2次开伞设计,在第一次收口开伞时承受16g过载、不小于80000Pa动压;第二次全开伞时承受最大12g过载、24000Pa动压。第二级减速伞同样采用2级减速设计,承载最大5.6g过载、544Pa动压。

对于分离装置的设计,减速伞收口解除,减速伞与气球、气球与充气装置分离时,由于气球、减速伞材料怕火,主要采用切割器进行分离。根据不同分离界面设计有收口绳切割器、吊带切割器、管路切割器3种切割器类型。针对其他分离界面的特点,分别设计了弹盖器、脱伞器、分离螺母及非电传爆等分离装置。

分离技术是浮空器整个工作过程成败的关键,特别是高空超声速条件下减速分离过程,在国内工程实践中尚无先例,后续需要在前期原理性验证试验、分析论证的基础上进行进一步的风洞试验、空投试验进行验证。

3.3 浮空器定点定位技术

平流层气流相对稳定,有利于浮空器在一定时间内保持在一定区域持续工作。因此,对浮空器定点定位技术的研究是提升浮空器工作时间性能的关键。

针对垂直方向的定点定位可以通过放气、减质控制,或高压空气泵、可相变气体控制等技术实现。放气控制主要依靠减少浮空器内氦气来使浮空器下降;减质控制主要是通过减少配重来使浮空器上升。高压空气泵主要通过在浮空器内部设置单独的气囊,通过气泵向气囊中压缩空气使浮空器下降,释放气囊中的空气使浮空器上升。可相变气体主要是通过控制浮空器内部独立气囊中的气体在气态和液态之间变化,从而控制浮空器高度的变化[7]。

在浮空器浮空高度设计中,为保证浮空器稳定在平流层而不因高度变化影响水平方位,还可以在部署高度时考虑一定裕量,通过增加初始部署高度来延长浮空器停留在平流层的时间。

对于后续能力的拓展,可以通过加入动力和控制装置实现浮空器的水平定点功能。动力和控制装置通过折叠和小型化设计,在太阳能以及氢氧燃料电池等供电方式[8]的保障下,使得浮空器在水平方向具备一定的定位能力,从而获得更加精准的区域定位能力。

4 结论

本文对快速部署浮空器进行了介绍,充分说明了快速部署浮空器的优势,结合前期大量调研、研究、设计、仿真分析、原理试验验证工作基础,对快速部署浮空器总体技术进行了介绍,概括介绍了系统组成、浮力体设计、浮空器分离开展过程的设计结果。最后对快速部署浮空器中的关键技术进行了论述,为快速部署浮空器后续研究提供基础。