Cu-SSZ-13/碳化硅废料复合材料的合成及其NH3-SCR性能研究

罗清, 苑青,2, 蒋前勤, 于乃森

Cu-SSZ-13/碳化硅废料复合材料的合成及其NH3-SCR性能研究

罗清1, 苑青1,2, 蒋前勤1, 于乃森1

(1. 大连民族大学 国家民委新能源与稀土资源利用重点实验室, 辽宁省光电材料与器件重点实验室, 大连 116600; 2. 中国科学院 大连化学物理研究所, 催化基础国家重点实验室, 大连 116023)

太阳能电池硅片切割工艺中使用碳化硅作为切割硅片的磨料, 切割后会形成大量的废料-一种碳化硅基混合物(HT-SiC), 其中含有少量金属等杂质。本工作开发了一种新型催化剂, 将Cu-SSZ-13分子筛和HT-SiC通过水热法结合离子交换制备成一种复合材料Cu-SSZ-13/HT-SiC, 并应用于脱硝催化反应。在合成Cu-SSZ-13分子筛时使用两种模板剂:,,-三甲基-1-铵金刚烷(TMAdaOH)和铜胺络合物(Cu-TEPA)。实验结果表明, 在HT-SiC的参与下, TMAdaOH模板成功得到SSZ-13晶体, 而使用Cu-TEPA模板得到的可能是非晶态结构。在NH3-SCR反应中, 结果显示, Cu-SSZ-13/HT-SiC在中高温区间相比纯相Cu-SSZ-13更加出色, 在500 ℃时, 前者的NO消耗量约为后者的11倍。另外, 相比于用纯相SiC(-SiC)合成的Cu-SSZ-13/-SiC催化剂, Cu-SSZ-13/HT-SiC在整个温度区间的催化活性表现更佳。这些良好的性能不仅归因于SiC良好的导热性和热稳定性, 而且归因于HT-SiC中存在的少量Fe组分, 在脱硝催化反应中充当了还原NO的活性位点。该方法不仅解决了废弃磨料环境污染的问题, 也为重复利用SiC废料提供了新的途径。

SSZ-13; 复合材料; 碳化硅废料; 氨气选择性催化还原

随着全球石油资源日益短缺和温室效应的恶化, 柴油机因其热效率高和使用寿命长而被广泛应用于交通运输行业[1-2]。全球机动车已开始呈现使用“柴油”的趋势,但是柴油机的氮氧化物(NO)排放会引起一系列严重的环境问题, 比如: 光化学烟雾和酸雨等。因此, 如何从柴油中除去NO是环境催化领域的主要挑战之一。目前, 使用氨气作为还原剂的选择性催化还原(NH3-SCR)是一种最有效的NO净化手段[3-5]。基于这项技术, 研究人员一直在努力探索适当的脱硝催化剂, 其中V2O5-WO3/TiO2和不同类型的沸石是最具代表性的催化材料[6-8]。

SSZ-13是由AlO4和SiO4共用顶点的氧原子首尾连接而构成的一种分子筛, 其孔道尺寸为0.38 nm× 0.38 nm, 比表面积可达700 m2/g[9-10]。较高的比表面积、良好的水热稳定性、更多的表面酸质子中心和阳离子交换性能使得SSZ-13在柴油机废气净化[11]、甲醇制烯烃[12]和CO2吸附分离[13]等应用中表现出优异的性能。然而, SSZ-13在NH3-SCR中的工作温度较低, 其活性在高温下较差[14]。此外, 车辆对催化剂的热稳定性要求很高, 单独的分子筛在经热冲击后骨架容易坍塌[15]。而复合材料可以结合两种材料的优点, 既有利于提高整体催化剂的催化活性, 又能提高其热稳定性。

碳化硅(SiC)具有高强度、耐高温、耐腐蚀、良好的导热性和耐热冲击性[16]等, 是化学反应催化剂载体中最理想的候选材料之一, 如: 醇的氧化[17]、CH4的氧化偶联[18]、H2S的部分氧化[19]等。然而, 由于其比表面积有限和惰性表面, SiC不能很好地分散催化剂, 从而导致活性低, 这在很大程度上限制了其应用。因此, 提高SiC的比表面积、增加其表面化学活性位点的数量, 对于SiC在工业应用中的推广具有积极意义。

在太阳能电池硅片切割工艺中, SiC作为切割硅片的磨料, 切割完成后会形成含有大量SiC和少量金属等杂质的混合废料(HT-SiC)。在工业上, 纯SiC的市场价格为¥106/kg或更高, 许多公司正在尝试从硅片切割废料中回收SiC, 但是回收率通常低于30%, 而且成本很高。目前, HT-SiC不能正常使用, 会造成严重的环境污染。在本课题组前期工作中[20], 将Cu-SSZ-13分子筛生长在SiC块体上, 并在NH3-SCR活性测试中大幅提高了Cu-SSZ-13的中高温区催化活性。在本工作中, Cu-SSZ-13将和HT-SiC复合在一起得到一种新型脱硝催化剂。同时, 在HT-SiC中存在的少量Fe组分杂质还可以作为NH3-SCR的活性位点[21-22]。该方法不仅可以提升Cu-SSZ-13在中高温区的催化活性和热稳定性, 也为碳化硅废料的重复利用提供了一个良好的途径。

1 实验方法

实验采用TMAdaOH和Cu-TEPA两种模板剂合成SSZ-13分子筛。为了便于区分, 由TMAdaOH模板合成的样品命名为Cu-SSZ-13、Cu()-SSZ-13/HT-SiC; 由Cu-TEPA模板合成的样品命名为Cu/SSZ-13、Cu()/SSZ-13/HT-SiC, 其中代表Cu离子的负载量(质量百分比)。

1.1 以TMAdaOH为模板合成纯相SSZ-13

SSZ-13采用水热反应[23-24]合成。首先, 将4 g H2O加入到6 g NaOH水溶液(1 mol/L)中, 然后加入4 g TMAdaOH搅拌1 h。接着, 加入0.1 g Al(OH)3和1.2 g白炭黑并充分搅拌。将所得混合物置于50 mL聚四氟乙烯衬里的不锈钢高压釜中, 并在烘箱中于160 ℃下保温4 d。冷却后, 将得到的白色粉末用乙醇和去离子水洗涤数次, 然后在80 ℃干燥过夜。最后, 将粉末在550 ℃空气煅烧5 h。

1.2 SSZ-13/HT-SiC复合材料的合成

首先, 将4 g H2O加入到6 g NaOH水溶液(1 mol/L)中, 然后加入4 g TMAdaOH。搅拌1 h后, 再加入0.1 g Al(OH)3和1.2 g白炭黑并充分搅拌。接着, 将0.4、0.6、0.8和1.0 g HT-SiC分别加入上述溶液中并装入50 mL的高压釜中。在旋转烘箱(0.7 r/ min)中于160 ℃反应4 d后, 用乙醇和去离子水洗涤数次。最后, 将粉末在100 ℃干燥过夜, 随后在550 ℃空气煅烧5 h。

1.3 Cu-SSZ-13/HT-SiC复合材料的合成

将SSZ-13/HT-SiC用0.5 mol/L Cu(NO3)2水溶液在80 ℃浸润搅拌不同的时间, 然后在550 ℃空气煅烧5 h。同时, 用同样的方法制备出纯相的Cu-SSZ-13。

1.4 以Cu-TEPA为模板合成纯相Cu/SSZ-13

根据Ren等[25]报道的方法, 通过溶剂热反应合成纯相Cu/SSZ-13。首先在磁力搅拌下将0.45 g NaAlO2溶解在4.01 mL H2O中直至溶液变澄清, 然后向该溶液中加入1.62 g NaOH和7.09 mL硅酸钠并老化过夜得到溶液1。接着, 将0.51 g NaAlO2溶解在4.72 g H2O中, 然后加入1.15 g CuSO4·5H2O和1.07 g TEPA。搅拌半小时后, 加入0.25 g NaOH, 0.7 mL溶液1和3.33 mL硅溶胶并搅拌过夜。将所得溶液转移到50 mL高压釜中密封并在130 ℃保温4 d。最后用乙醇和去离子水洗涤数次, 100 ℃烘干得到蓝色粉末。

1.5 Cu/SSZ-13/HT-SiC复合材料的合成

首先按1.4制备Cu/SSZ-13的前驱液。然后分别向前驱液中加入0、1、2和3 g HT-SiC。搅拌后, 将混合物转移到50 mL高压釜密封并在旋转烘箱(0.7 r/min)中130 ℃结晶4 d, 随后冷却至室温。将所得粉末用乙醇和去离子水洗涤数次, 并在空气中100 ℃干燥过夜。

1.6 催化剂的表征

在Panalytical χ′pert Empyrean-100衍射仪上进行粉末X射线衍射(XRD)分析, 采用CuKα源(=0.15418 nm), 在40 kV, 40 mA下2=5°~50°范围内使用0.19(°)/s的步长记录。在FEI Quanta 200F扫描电子显微镜(SEM)上观察样品形貌。使用Micromeritics ASAP 2020表面积和孔隙度分析仪(Quantachrome, 美国)在77 K下的氮气(N2)吸附-解吸等温线测量来确定催化剂的比表面积(SSA, m2/g)和孔结构(孔体积, 平均孔径)。通过使用配备有7757探针(半径2.001 mm)的瞬态热板TPS 2500S装置测量热导率, 其最大不确定度小于读数的±5.0%(=2)。Cu含量是在PerkinElmer 7300 DV电感耦合等离子体发射光谱(ICP-OES)上测量。HT-SiC的成分是由Panalytical Epsilon 5 EDXRF测量。

1.7 催化剂的活性评价

将尺寸为40~60目(250~630 µm)的催化剂(0.18 g)装入由内径为6 mm的石英制成的固定床微反应器中。使用ECOTCH ML9841A分析仪分析流出物中NO的浓度。反应在以下条件下进行: NH3500×10–6, NO 500×10–6, O210vol%, H2O 5vol%, N2为平衡气体, 总气体流量为400 mL/min, 空速(GHSV)为8×104/h。以下等式用于计算NO转化百分比:

2 结果与讨论

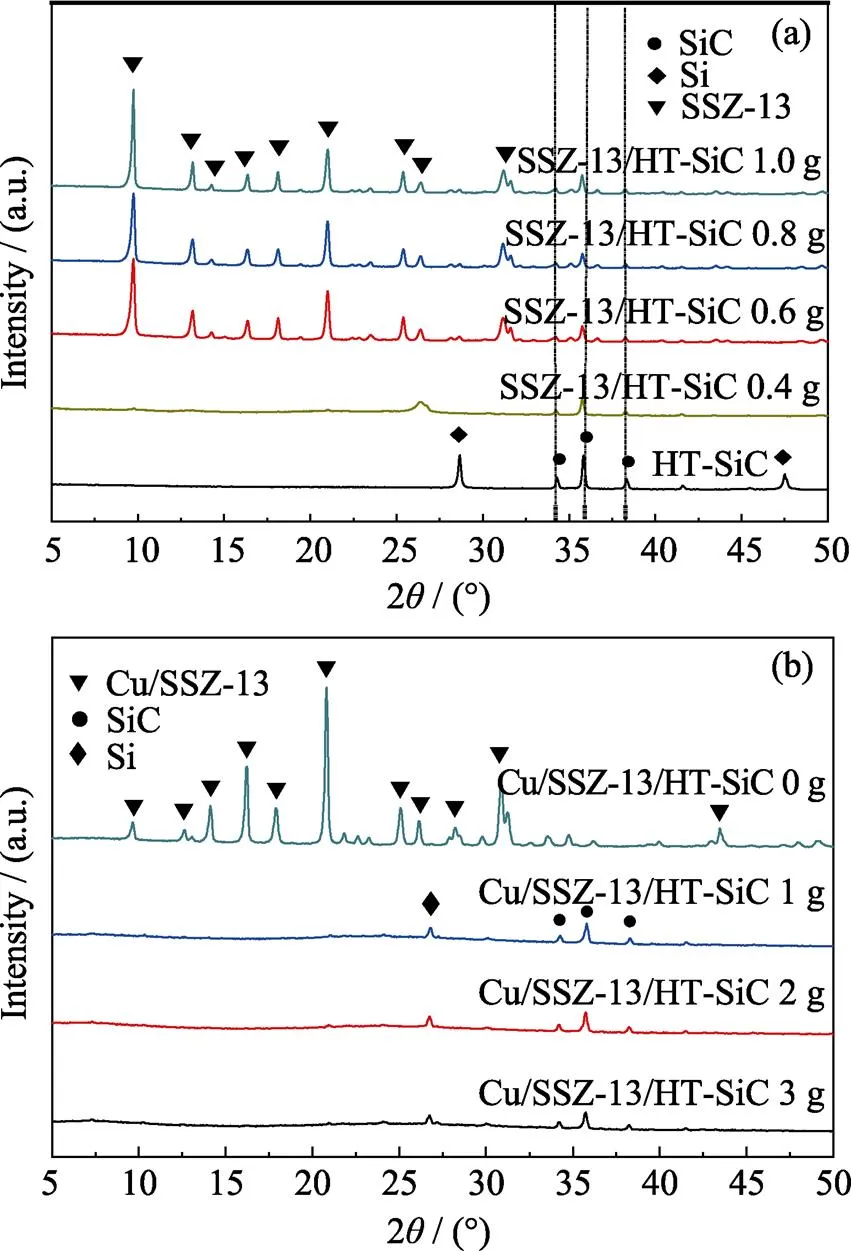

图1(a)显示了HT-SiC和由TMAdaOH模板合成的SSZ-13/HT-SiC复合材料的XRD图谱。对于HT-SiC, 不仅存在SiC的特征峰, 而且存在Si的衍射峰。当加入0.4 g HT-SiC时, 没有出现SSZ-13的特征峰。当HT-SiC的量为0.6 g时, 出现纯相SSZ-13的特征峰, 没有杂质。随着HT-SiC含量的增加, SSZ-13的衍射峰峰强增加, 峰形更尖锐, 半峰宽更窄, 说明SSZ-13的结晶度越来越好[26-28]。此外, 通过Scherrer公式计算晶粒尺寸应呈增大趋势。在所有SSZ-13/HT-SiC样品中都保留了SiC的特征峰。由于SSZ-13的衍射峰强, SiC的特征峰相对变弱。此外, 由Cu-TEPA为模板合成的纯相Cu/SSZ-13和Cu/SSZ-13/HT-SiC复合材料的XRD图谱如图1(b)所示。当在前驱体溶液中不添加HT-SiC时, 获得具有高结晶度的纯相Cu/SSZ-13。当HT-SiC的量从1 g增加到3 g时, 仅出现了单质Si和SiC的衍射峰。以上结果表明, 在HT-SiC的参与下, TMAdaOH模板能够得到结晶态的SSZ-13分子筛, 而Cu-TEPA模板可能得到非晶态结构。

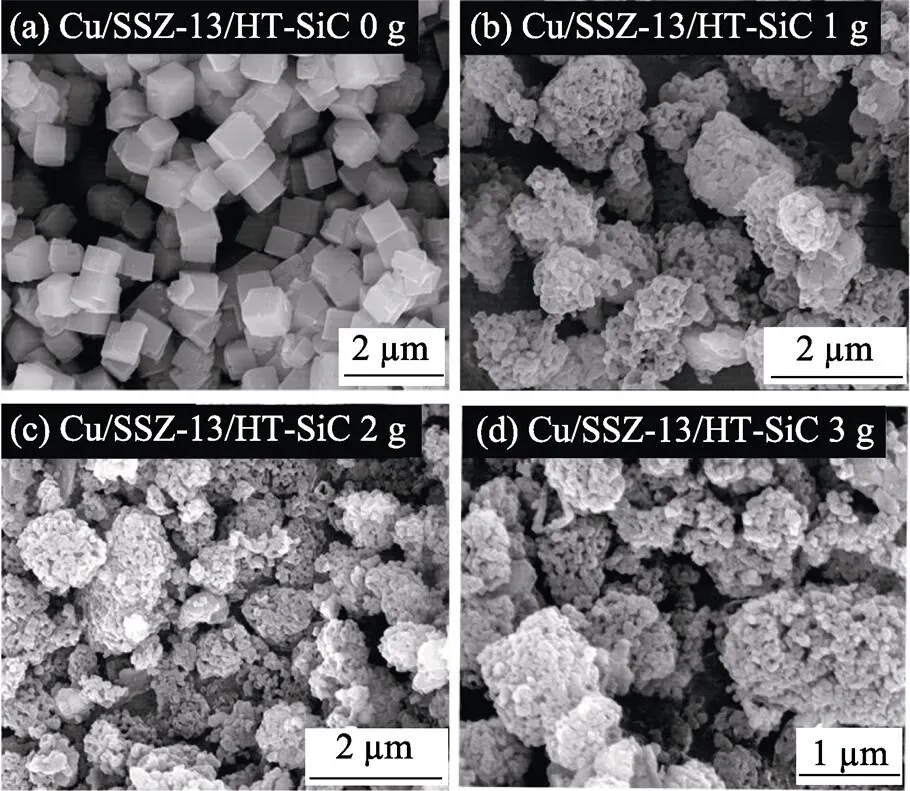

图2显示了HT-SiC和以TMAdaOH为模板合成的SSZ-13/HT-SiC复合材料的SEM照片。HT-SiC为不规则的小碎块状。当HT-SiC加入量为0.4 g时, 样品为大量絮凝物, 表明SSZ-13未结晶, 这与上述XRD分析一致。当HT-SiC加入量为0.6 g时, 出现SSZ-13晶体颗粒, 但晶粒尺寸不均匀。当HT-SiC加入量为0.8 g时, SSZ-13的立方晶体变得越来越规则并且晶粒尺寸趋于均匀(~1.92 μm)。当HT-SiC加入量为1.0 g时, SSZ-13的平均粒度继续增大至约6.78 μm。此外, SEM照片还显示由Cu-TEPA模板合成的纯相Cu/SSZ-13和Cu/SSZ-13/HT-SiC复合材料的照片, 如图3所示。没有添加HT-SiC时, 样品显示出具有立方相的规则形态, 平均粒径约为800 nm。加入1 g HT-SiC时, 样品呈蜂窝大块状, 并且每个块的尺寸不均匀。当HT-SiC增加到2或3 g时, 样品的形貌没有变化, 都呈多孔块状。该结果说明在HT-SiC的作用下, Cu-TEPA模板不会促进Cu/SSZ-13结晶, 与上述XRD的分析一致。

图1 HT-SiC和分别用(a)TMAdaOH、(b)Cu-TEPA为模板合成的SSZ-13/HT-SiC复合物的XRD图谱

图2 HT-SiC和以TMAdaOH为模板合成的SSZ-13/HT-SiC复合物的SEM照片, 插图为孔径分布图

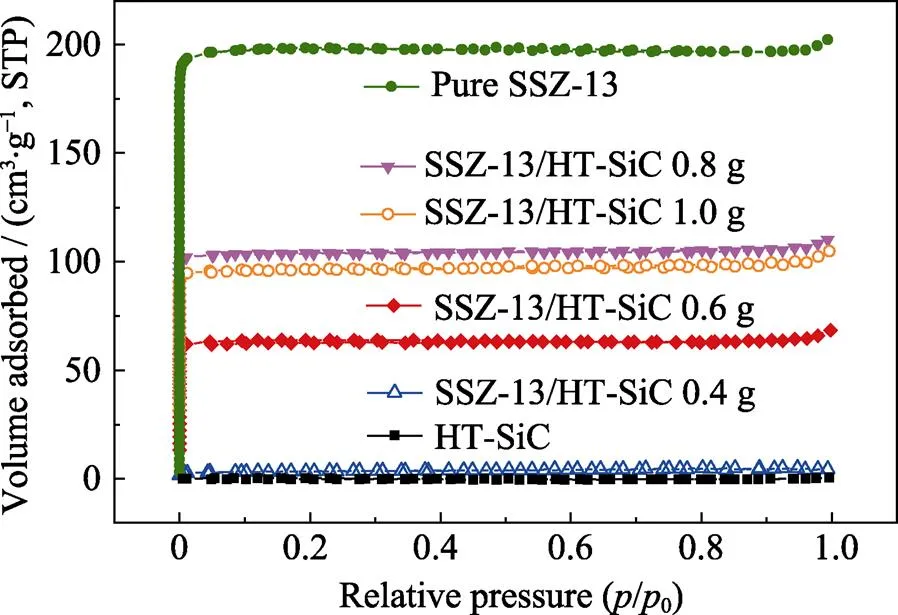

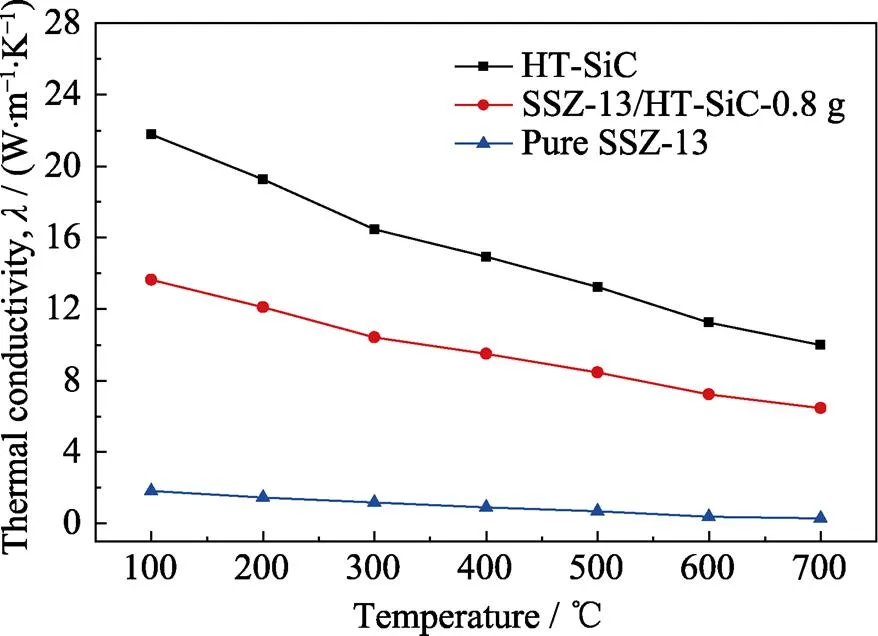

纯SSZ-13, HT-SiC和SSZ-13/HT-SiC复合材料的氮气吸附/脱附等温线如图4所示。纯SSZ-13表现为I型等温线, 是微孔材料的特征。BET比表面积为567.7 m2/g, 总孔体积和微孔体积分别为0.31和0.30 cm3/g。相反, HT-SiC呈可忽略的孔体积和比表面积。当加入0.4 g HT-SiC时, SSZ-13/HT-SiC-0.4 g的比表面积与HT-SiC的比表面积相似, 这是SSZ-13没有结晶所导致的, 与上述XRD的结果一致。当加入0.6 g HT-SiC时, 复合物的比表面积迅速增加(226.5 m2/g), 当加入0.8 g HT-SiC时达到最大值378.5 m2/g。当添加1.0 g HT-SiC时, SZ-13/HT-SiC-1.0 g的比表面积略小于SSZ-13/HT-SiC-0.8 g的比表面积。从上述XRD分析可以看出, SSZ-13/HT-SiC-1.0 g的结晶度高于SSZ-13/HT-SiC-0.8 g, 因此前者的比表面积理应高于后者[29]。然而, 由于HT-SiC比表面积很低, 对N2的吸附不显著, 因此SSZ-13/HT-SiC-1.0 g复合材料中过量添加HT-SiC是其比表面积低于SSZ-13/HT-SiC-0.8 g的主要原因。

图3 以Cu-TEPA为模板合成的纯相Cu/SSZ-13和Cu/SSZ-13/HT-SiC复合物的SEM照片

图4 纯相SSZ-13、HT-SiC和SSZ-13/HT-SiC复合物的N2吸附/脱附等温线

表1 HT-SiC载体、SSZ-13和SSZ-13/HT-SiC复合材料的结构性质

at= volume at/0= 0.994;bmic=-plot method

虽然, SSZ-13/HT-SiC的比表面积和孔体积均低于纯SSZ-13, 但由于SiC本身仅贡献重量而不是孔, 因此SSZ-13/HT-SiC-0.8 g也具有较高的比表面积(378.5 m2/g)和微孔体积(0.20 cm3/g), 以提供足够的空间来分散活性物质[30]。表1中总结了所有样品的结构特性。

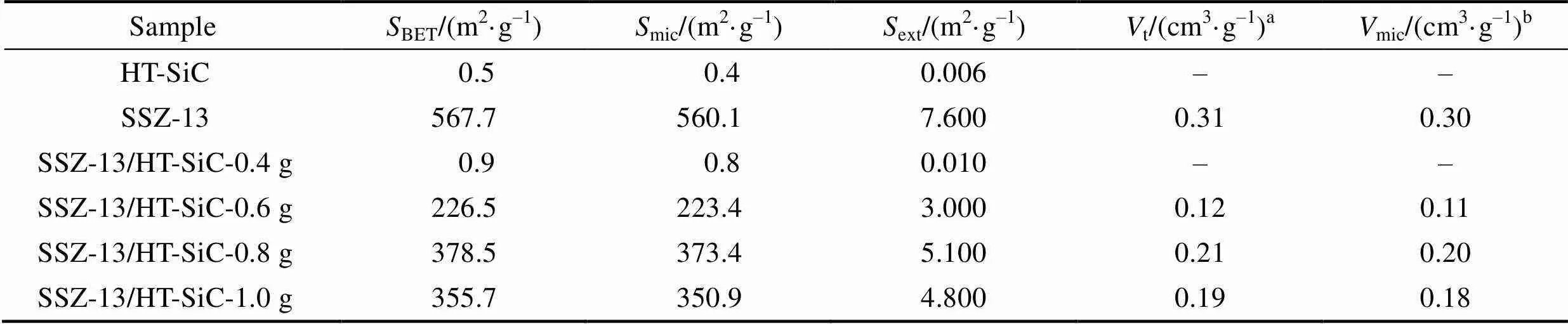

图5为HT-SiC, SSZ-13/HT-SiC-0.8 g复合物和纯相SSZ-13沸石的导热系数。如图所示, 纯相SSZ-13的导热系数很低, 从100 ℃的1.82 W/(m·K)至700 ℃的0.29 W/(m·K)。HT-SiC则表现出高导热率, 在100 ℃从21.8 W/(m·K)降低至700℃的9.99 W/(m·K)。当加入0.8 g HT-SiC时, SSZ-13/HT-SiC-0.8 g复合材料的导热率从100 ℃的13.6 W/(m·K)降至700 ℃的6.5 W/(m·K)。上述结果表明, 与纯相SSZ-13相比, HT-SiC的加入提高了SSZ-13/HT-SiC-0.8 g复合材料的导热性。

图5 纯相SSZ-13、HT-SiC和SSZ-13/HT-SiC-0.8 g复合物的热导率曲线

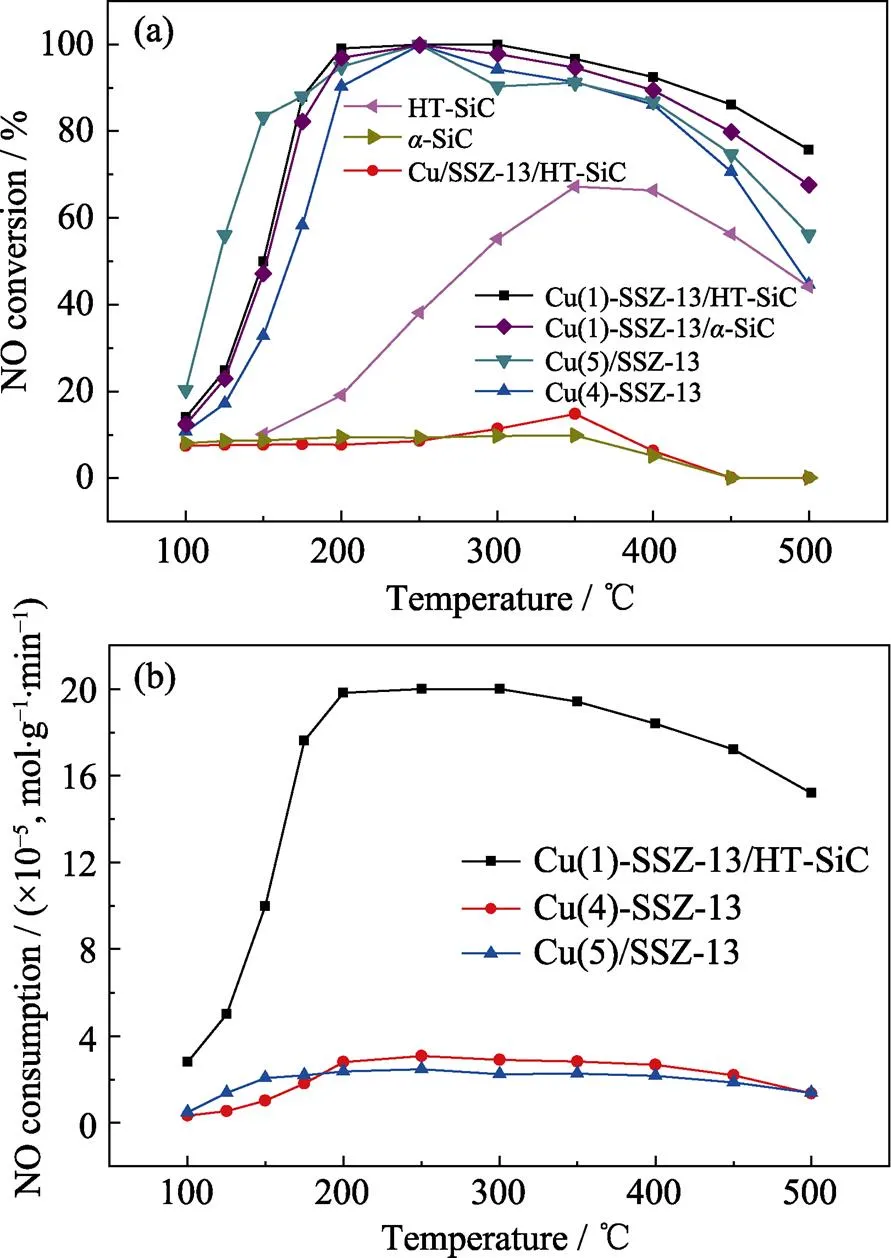

经过Cu2+交换后, 获得Cu-SSZ-13/HT-SiC和Cu-SSZ-13催化剂, 其中每个样品中的Cu含量是通过ICP测得的, 然后计算出Cu离子的质量分数(占未添加HT-SiC的SSZ-13分子筛)。图6(a)所示在NH3-SCR中测试了不同类型的催化剂。对于纯相SiC(-SiC), 在整个温度范围内NO的转化率低于15%, 表明其催化活性非常低。对于HT-SiC, 通过XRF测定HT-SiC样品中含有Si 35.72wt%, Fe 7.34wt%, Cu 0.28wt%, Ca 0.22wt%, P 0.13wt%的, Zn 0.11wt%, Mn 0.03wt%等。HT-SiC的NO转化率在350 ℃时达到66%, 并且在500 ℃的高温下仍然保持在40%以上, 远高于-SiC。这可能是因为HT-SiC中存在的7.34wt% Fe作为NH3-SCR的活性中心所导致的[31-33]。对于Cu/SSZ-13/HT-SiC, 由于加入HT-SiC时Cu/SSZ-13不结晶, 所以其DeNO活性非常差[25, 34-35], 在整个温度范围内NO的转化率低于15%, 该结果和上述XRD的分析一致。对于由TMAdaOH模板合成的Cu(4)-SSZ-13催化剂, 在低温区域的NO转化率快速增加并在250 ℃达到100%;在250 ℃至400 ℃的中温区内活性缓慢下降, 但仍保持在80%以上;400 ℃以上, 活性迅速下降, 当升至500 ℃时活性降低至44%。对于Cu-TEPA模板合成的Cu(5)/SSZ-13样品, 由于存在较高的Cu离子交换含量, 它比Cu(4)-SSZ-13显示出更好的DeNO活性;在低温区100~200 ℃, NO转化率迅速升高并达到90%以上; 在250 ℃以上达到100%。随着温度的升高, NO转化率逐渐降低, 在500 ℃时降为56%。当Cu-SSZ-13与纯相-SiC复合后, 尽管Cu(1)-SSZ-13/-SiC的活性在低温区(100~175 ℃)低于Cu(5)/SSZ-13, 但在200 ℃时转化率达到97%并保持到300 ℃。300 ℃以上, 活性缓慢下降, 但仍在500 ℃保持在68%左右, 这显然高于没有SiC复合的两个样品。对于Cu(1)–SSZ- 13/HT-SiC催化剂, 由于HT-SiC中含有7.34wt%的Fe组分, 增加了脱硝催化反应的活性位点, 因此在整个温度区间内, 该催化剂的催化活性略优于Cu(1)-SSZ-13/-SiC, 300 ℃以上NO转化率下降缓慢, 在500 ℃时仍能保持76%的转化率。此外, 根据Cu的质量, Cu(1)-SSZ-13/HT-SiC、Cu(4)-SSZ-13和Cu(5)/SSZ-13三个样品所消耗的NO的摩尔数也分别计算得出, 如图6(b)所示。在整个反应温度范围内, Cu(1)-SSZ-13/HT-SiC催化剂消耗的NO摩尔数远高于单一的Cu-SSZ-13沸石。Cu(1)-SSZ-13/ HT-SiC在500 ℃转化15.2×10–5molNO/(gCu·min), 约为单一Cu(4)-SSZ-13的11倍。这些结果表明, 将HT-SiC与沸石Cu-SSZ-13复合后具有良好的导热性, 可以防止Cu-SSZ-13由于预期的局部过热而丧失其催化活性。此外, Fe组分的存在也对Cu-SSZ-13的中高温区活性有提升作用。因此, HT-SiC的加入对Cu-SSZ-13在中高温区的脱硝活性具有稳定的作用。

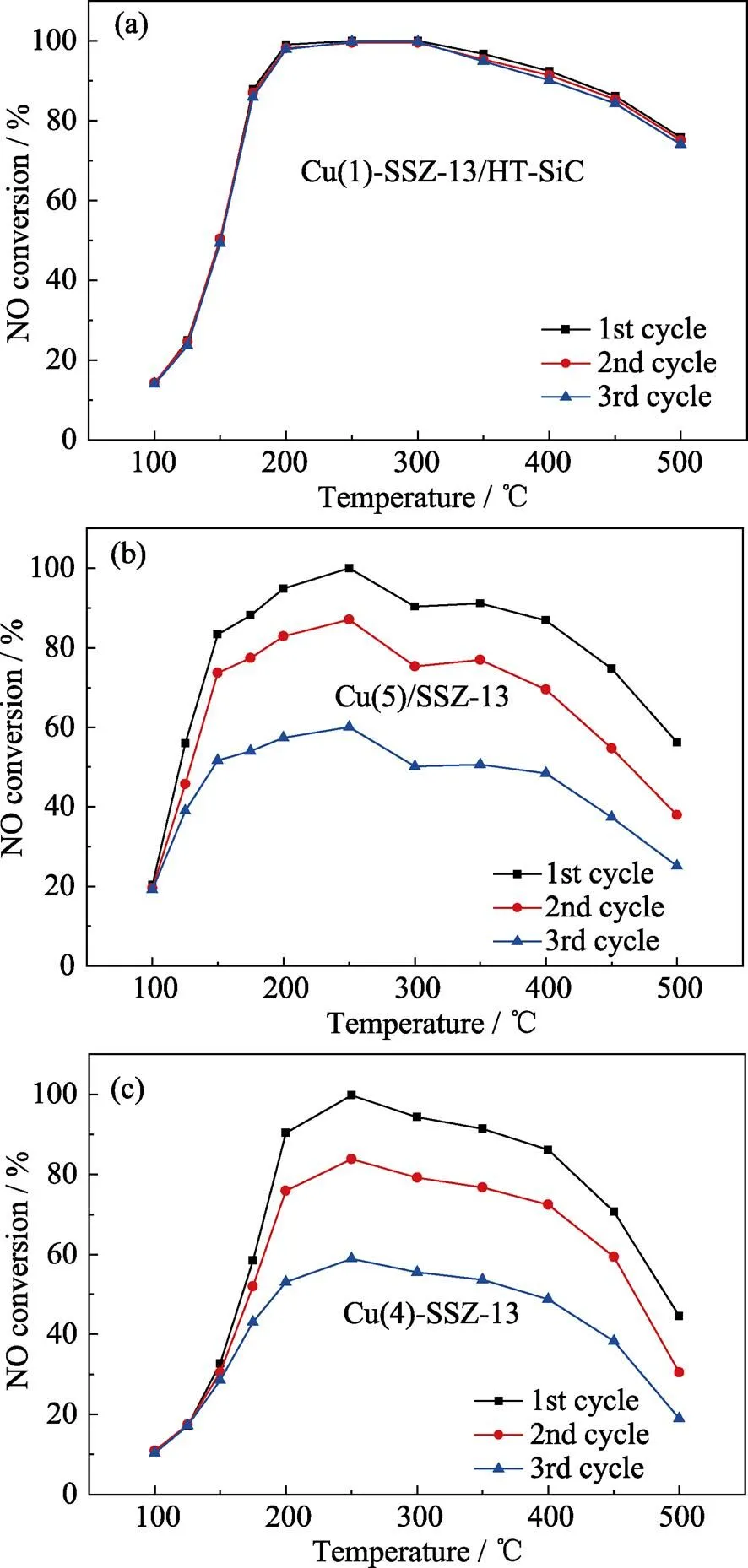

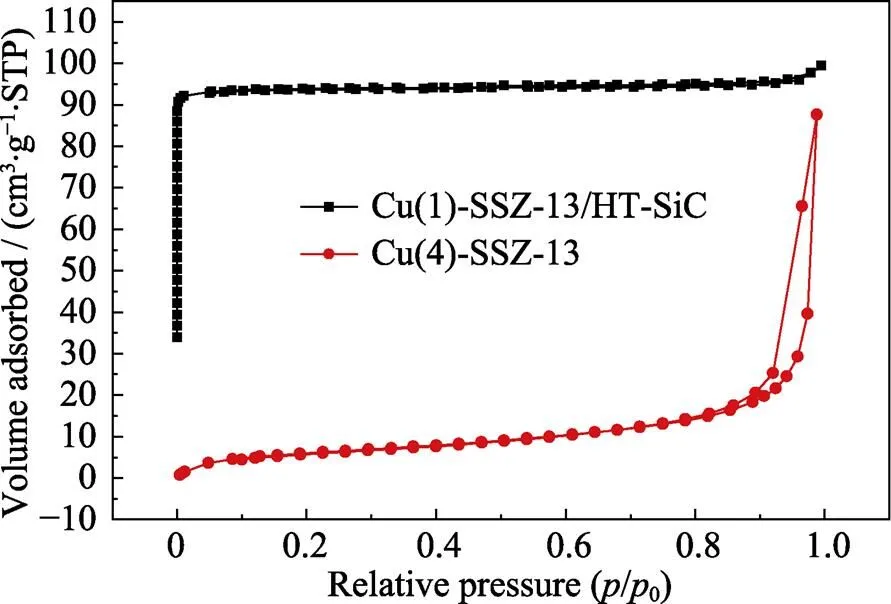

图7所示为Cu(1)-SSZ-13/HT-SiC, Cu(5)/SSZ-13 和 Cu(4)-SSZ-13的热稳定性测试曲线。我们对同一个样品进行了三次重复性脱硝催化测试。对于Cu(1)-SSZ-13/HT-SiC, 三个循环后催化活性只在300 ℃以上降低了3%, 说明在HT-SiC的帮助下, Cu-SSZ-13的骨架结构并没有发生明显的变化, 三次循环后仍能在中高温区保持较高的活性。对于单一的Cu(5)/SSZ-13或Cu(4)-SSZ-13分子筛, 第二次循环后NO的转化率降幅~17%, 在第三次循环后降幅达到~50%, 说明在经过一次高温热冲击后, Cu-SSZ-13的结构有所破坏, 在第二次高温冲击后, Cu-SSZ-13的结构破坏得更严重, 因此活性大幅度下降。为了验证该结论, 对三次循环后的样品做了N2吸附/脱附表征, 如图8所示。Cu(1)-SSZ-13/HT-SiC样品在三次循环后比表面积有少许降低, 仍然保持I型的微孔结构, 其比表面积为356.6 m2/g。而Cu(4)-SSZ-13样品在三次循环后微孔结构被破坏,孔径增大至介孔范围, 其比表面积降低到39.1 m2/g。该结果进一步说明HT-SiC的加入增强了Cu-SSZ-13的抗热冲击性, 稳定了其在中高温区的催化活性。

图6 (a) HT-SiC、用TMAdaOH 或 Cu-TEPA模板合成的Cu-SSZ-13和Cu-SSZ-13/HT-SiC复合物的NH3-SCR测试; (b) Cu(1)-SSZ-13/HT-SiC、Cu(4)-SSZ-13和Cu(5)/SSZ-13三种催化剂每克Cu每分钟所消耗NO的摩尔数

图7 Cu(1)-SSZ-13/HT-SiC, Cu(5)/SSZ-13 和 Cu(4)-SSZ-13催化剂的热稳定性测试结果

图8 三次循环脱硝测试后Cu(1)-SSZ-13/HT-SiC和Cu(4)-SSZ-13 催化剂的N2吸附/脱附等温线

3 结论

本研究通过一步水热法结合离子交换将太阳能电池晶片切割工艺中产生的一种碳化硅废料(HT-SiC)和SSZ-13复合在一起并应用在NH3-SCR反应中。实验结果显示, 在HT-SiC的作用下, TMAdaOH模板可以促进SSZ-13结晶, 而使用Cu-TEPA模板可能得到的是非晶态结构。Cu离子交换后, Cu-SSZ-13/HT-SiC复合催化剂在中高温区显示出比单一的Cu-SSZ-13分子筛更优异的催化活性。该结果不仅归因于SiC良好的导热性和抗热冲击性, 而且得益于HT-SiC中存在7.34wt%的Fe组分。这种新型脱硝催化剂不仅为SiC废料回收再利用提供了新的方法, 而且稳定了Cu-SSZ-13在中高工作温度下的脱硝活性。

[1] LIU H Y, MA X, LI B W,. Combustion and emission characteristics of a direct injection diesel engine fueled with biodiesel and PODE/biodiesel fuel blends., 2017, 209: 62–68.

[2] ELSANUSI O A, ROY M M, SIDHU M S. Experimental investigation on a diesel engine fueled by diesel-biodiesel blends and their emulsions at various engine operating conditions., 2017, 203: 582–593.

[3] LIU F D, YU Y B, HE H. Environmentally-benign catalysts for the selective catalytic reduction of Nofrom diesel engines: structure– activity relationship and reaction mechanism aspects., 2014, 50(62): 8445–8463

[4] BEALE A M, GAO F, LEZCANO-GONZALEZ I,. Recent advances in automotive catalysis for NOemission control by small-pore microporous materials., 2015, 44(20): 7371–7405.

[5] ANGGARA T, PAOLUCCI C, SCHNEIDER W F. Periodic DFT characterization of NOadsorption in Cu-Exchanged SSZ-13 zeolite catalysts., 2016, 120(49): 27934–27943.

[6] SHWAN S, JANSSON J, OLSSON L,. Chemical deactivation of H-BEA and Fe-BEA as NH3-SCR catalysts—effect of potassium., 2015, 166: 277–286.

[7] WANG H Y, WANG B D, SUN Q,. New insights into the promotional effects of Cu and Fe over V2O5-WO3/TiO2NH3-SCR catalysts towards oxidation of Hg0., 2017, 100: 169–172.

[8] WANG J H, ZHAO H W, HALLER G,. Recent advances in the selective catalytic reduction of NOxwith NH3on Cu-Chabazite catalysts., 2017, 202: 346–354.

[9] FICKEL D W, D'ADDIO E, LAUTERBACH J A,. The ammonia selective catalytic reduction activity of copper-exchanged small-pore zeolites., 2011, 102(3/4): 441–448.

[10] SZANYI J, KWAK J H, ZHU H Y,. Characterization of Cu-SSZ-13 NH3SCR catalysts: anFT-IR study., 2013, 15(7): 2368–2380.

[11] GUNTER T, PESEK J, SCHAFER K,. Cu-SSZ-13 as pre-turbine NO-removal-catalyst: impact of pressure and catalyst poisons., 2016, 198: 548–557.

[12] MASIH D, ROHANI S, KONDO J N,. Low-temperature methanol dehydration to dimethyl ether over various small-pore zeolites., 2017, 217: 247–255.

[13] ZHENG Y H, HU N, WANG H M,. Preparation of steam-stable high-silica CHA (SSZ-13) membranes for CO2/CH4and C2H4/C2H6separation., 2015, 475: 303–310.

[14] OORD R, TEN HAVE I C, ARENDS J M,. Enhanced activity of desilicated Cu-SSZ-13 for the selective catalytic reduction of NOand its comparison with steamed Cu-SSZ-13., 2017, 7(17): 3851–3862.

[15] CHINTALA V, SUBRAMANIAN K A. Hydrogen energy share improvement along with NO(oxides of nitrogen) emission reduction in a hydrogen dual-fuel compression ignition engine using water injection., 2014, 83: 249–259.

[16] KAWAMURA T, HORI D, KANGAWA Y,. Thermal conductivity of SiC calculated by molecular dynamics., 2008, 47(12): 8898–8901.

[17] ZHAO L, KONG L P, LIU C Z,. AgCu/SiC-powder: a highly stable and active catalyst for gas-phase selective oxidation of alcohols., 2017, 98: 1–4.

[18] WANG H, SCMACK R, PAUL B,. Porous silicon carbide as a support for Mn/Na/W/SiC catalyst in the oxidative coupling of methane., 2017, 537: 33–39.

[19] DUONG-VIET C, TRUONG-PHUOC L, TRAN-THANH T,. Nitrogen-doped carbon nanotubes decorated silicon carbide as a metal-free catalyst for partial oxidation of H2S., 2014, 482: 397–406.

[20] ZHOU T Y, YUAN Q, PAN X L,. Growth of Cu/SSZ-13 on SiC for selective catalytic reduction of NO with NH3., 2018, 39(1): 71–78.

[21] MARTIN N, VENNESTROM P N R, THOGERSEN J R,. Fe-containing zeolites for NH3-SCR of NO: effect of structure, synthesis procedure, and chemical composition on catalytic performance and stability., 2017,23(54): 13404–13414.

[22] REN Z Y, FAN H, WANG R. A novel ring-like Fe2O3-based catalyst: tungstophosphoric acid modification, NH3-SCR activity and tolerance to H2O and SO2., 2017, 100: 71–75.

[23] SHISHKIN A, KANNISTO H, CARLSSON P A,. Synthesis and functionalization of SSZ-13 as an NH3-SCR catalyst., 2014, 4(11): 3917–3926.

[24] XU R N, ZHANG R D, LIU N,. Template design and economical strategy for the synthesis of SSZ-13 (CHA-Type) zeolite as an excellent catalyst for the selective catalytic reduction of NOby ammonia., 2015, 7(23): 3842–3847.

[25] REN L M, ZHU L F, YANG C G,Designed copper–amine complex as an efficient template for one-pot synthesis of Cu-SSZ-13 zeolitewith excellent activity for selective catalytic reduction of NOby NH3., 2011, 47(35): 9789–9791.

[26] XIE K P, WOO J, BERNIN D,. Insights into hydrothermal aging of phosphorus-poisoned Cu-SSZ-13 for NH3-SCR., 2018, 241: 205–216.

[27] WANG J, SHAO L, WANG C,. Controllable preparation of various crystal size and nature of intra-crystalline diffusion in Cu/SSZ-13 NH3-SCR catalysts., 2018, 367: 221–228.

[28] HAN L N, ZHAO X G, YU H F,. Preparation of SSZ-13 zeolites and their NH3-selective catalytic reduction activity., 2018, 261: 126–136.

[29] TAKATA T, TSUNOJI N, TAKAMITSU Y,. Nanosized CHA zeolites with high thermal and hydrothermal stability derived from the hydrothermal conversion of FAU zeolite., 2016, 225: 524–533.

[30] GE S B, GENG W C, HE X W,. Effect of framework structure, pore size and surface modification on the adsorption performance of methylene blue and Cu2+in mesoporous silica., 2018, 539: 154–162.

[31] GAO F, WASHTON N M, WANG Y L,. Effects of Si/Al ratio on Cu/SSZ-13 NH3-SCR catalysts: implications for the active Cu species and the roles of Brønsted acidity., 2015, 331: 25–38.

[32] OHLIN L, BEREZOVSKY V, OBERG S,. Effect of water on the adsorption of methane and carbon dioxide in zeolite Na-ZSM-5 studied usingATR-FT-IR spectroscopy., 2016, 120(51): 29144–29152.

[33] GENG W C, GE S B, HE X W,. Volatile organic compound gas-sensing properties of bimodal porous-Fe2O3with ultrahigh sensitivity and fast response., 2018, 10(16): 13702–13711.

[34] YU L M, ZHONG Q, ZHANG S L. Research of copper contained SAPO-34 zeolite for NH3-SCR DeNOby solvent-free synthesis with Cu-TEPA., 2016, 234: 303–309.

[35] ZHANG T, CHANG H Z, YOU Y C,. Excellent activity and selectivity of one-pot synthesized Cu SSZ-13 catalyst in the selective catalytic oxidation of ammonia to nitrogen.., 2018, 52(8): 4802–4808.

Cu-SSZ-13/SiC-waste Composite: Synthesis and Application for NH3-SCR

LUO Qing1, YUAN Qing1,2, JIANG Qian-Qin1, YU Nai-Sen1

(1. Key Laboratory of Photosensitive Materials & Devices of Liaoning Province, Key Laboratory of New Energy and Rare Earth Resource Utilization of State Ethnic Affairs Commission, Dalian Minzu University, Dalian 116600, China; 2. State Key Laboratory of Catalysis, Dalian Institute of Chemical Physics, Chinese Academy of Sciences, Dalian 116023, China)

Solar cell wafer cutting process produces a lot of silicon carbide-based waste named HT-SiC. Herein, we developed a novel catalyst through a one-pot hydrothermal process combined with an ion-exchange method to synthesize Cu-SSZ-13/HT-SiC composite and applied in denitration catalytic reaction. TMAdaOH and Cu-TEPA were used as templates to prepare the precursor for Cu-SSZ-13, respectively. Results showed that, with participation of HT-SiC, SSZ-13 crystal was successfully obtained by using TMAdaOH template, while it would get only amorphous structure by using Cu-TEPA template. NH3-SCR(Selective Catalytic Reduction, SCR) exhibited catalytic activity and stability of Cu-SSZ-13/HT-SiC in medium and high temperature zones was more effective than those of Cu-SSZ-13 without HT-SiC, and NO consumption by the former was about 11-fold of the latter at 500 ℃. Moreover, compared with Cu-SSZ-13/-SiC catalyst prepared with pure SiC (-SiC), Cu-SSZ-13/HT-SiC shows better catalytic activity in the whole temperature range. These favorable performances are attributed not only to the good thermal conductivity and thermal stability of SiC, but also to the 7.34wt% Fe component contained in HT-SiC, which acts as an active site for reducing NO in NH3-SCR. This method not only provides a way to reuse the SiC waste, but also enhances denitrification activity of Cu-SSZ-13 in medium and high operating temperature.

SSZ-13; composite; silicon carbide waste; NH3-selective catalytic reduction (NH3-SCR)

X705

A

1000-324X(2019)09-0953-08

10.15541/jim20180536

2018-11-19;

2019-03-04

大连民族大学自主科研基金(DC201502080409); 大连民族大学大学生创新创业训练计划项目(201812026149)

Fundamental Research Funds for the Central Universities (DC201502080409); 2018 Training Program of Innovation and Entrepreneurship for Undergraduates in Dalian Minzu University (201812026149)

罗清(1996-), 男, 本科生. E-mail: 2792206808@qq.com

苑青, 讲师. E-mail: yuanqing@dlnu.edu.cn

- 无机材料学报的其它文章

- Electrocaloric Effect in Pb0.3CaxSr0.7-xTiO3 Ceramics Near Room Temperature

- Phototransistor Based on Single TaON Nanobelt and Its Photoresponse from Ultraviolet to Near-infrared

- 晶粒互锁结构与短切碳纤维增韧ZrB2-SiC复合材料的制备与力学性能

- 镀铝改性对PS-PVD 7YSZ热障涂层抗CMAS腐蚀影响机制

- Preparation and Mechanical Property of Short Carbon Fiber Reinforced Silicon Carbide Matrix Composites

- 硅铬共掺杂尖晶石长余辉材料Zn1+xGa2–2xSixO4:Cr3+中近红外余辉的增强及陷阱分布分析