海外港口码头工程项目中PHC桩沉桩的施工技术

郑志伟

摘 要:PHC桩在其强度、刚度、造价等方面表现出的巨大优势,因而在水运港口项目中使用频繁。在此基础上,本文以巴基斯坦卡西姆港液化天然气码头工程项目为参考,对PHC桩沉桩施工技术进行分析,阐述其具体工艺流程及施工工艺要点,希望为相关工程提供参考。

关键词:PHC桩 沉桩 卡西姆港

1.工程概况

巴基斯坦卡西姆港液化天然气码头工程项目位于其南部城市的卡西姆港,引桥项目PHC桩φ1.0m,直桩42,斜桩54,共96根。PHC桩桩长29m~33m,桩径1.0m,壁厚130mm,桩顶标高+4.25m~+5.95m,桩底标高-23.0m~-24.5m。PHC桩桩身混凝土强度为80N/mm2,有效预应力为8.8N/mm2。桩靴包括0.8m和1.5m两种长度。

2.施工工艺流程

施工准备(施工放样、测放桩位控制点、计算各桩控制偏角)→PHC管桩装运(管桩吊运落驳→航行至现场水运→桩船就位)→打桩船抛锚驻位→吊桩至桩位→立桩;替打整修→→测量定位→下桩→锤击沉桩、施打至设计标高→监理检查验收。

3 施工技术

3.1 沉桩前准备

(1)在进行沉桩施工之前,项目部应首先明确甲方的坐标系,并在此基础上对控制点进行加密,从而形成闭合导线网。同时,相关工作人员还应及时将桩位的坐标准备好,并在电脑中输入相关数据。桩位坐标的计算和换算在整个准备工作中尤为重要。工作人员先计算出每个桩位的坐标,然后再将坐标转换到GPS定位系统的坐标系中。完成以上的操作之后,设置好参考站,联合调试完毕后方可进行GPS信号发射装置及信号接收系统的安装。参考站需根据已知的坐标控制点合理设置。只有这样,定位的精确性才能得到保证。

(2)相关工作人员应及时了解潮位、流速以及风力情况,保证沉桩的质量符合要求。

(3)掌握详细的地质资料。为了更好地预测沉桩阻力,明确控制参数,相关工作人员应充分了解沉桩区域内的情况,通过对工程地质勘察报告的仔细研究,明确各断面硬土层标高和厚度。

(4)在打设PHC管桩之前,相关工作人员应确保沉桩现场没有障碍物对沉桩造成影响。除此之外,还应依据沉桩允许偏差对相邻桩基进行校核。

3.2 PHC管桩装运

管桩的装驳出运应在落驳图的指导下进行。落驳图由项目部编制。落驳的具体操作要求如下:

(1)编制沉桩顺序,在此基础上明确管桩装船顺序。每驳的叠放层数应≤3层。为了保证驳船的稳定性,工作人员要注意将先后用的分别放在两侧和中间位置。只有这样,才能尽可能地避免装卸时出现“偏载”现象,从而导致翻船事故的产生。

(2)将支撑加在管桩两侧能够有效防止桩的滚动。除此之外,将垫木加在桩的各个接触面上同样重要。各层垫木都应当位于同一垂直面,同时要保证位置偏差≤200mm。

3.3 抛锚驻位、移船吊桩

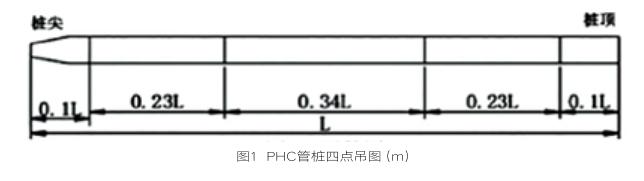

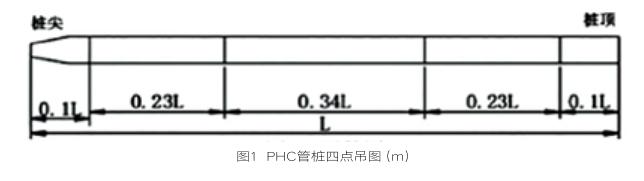

打桩船位于运转驳船处,主要通过紧松锚缆进行移动。在沉桩之前,打桩船应根据沉桩的顺序合理进行抛锚驻位。在锚艇进行抛锚布缆的过程中,应密切关注前、后抽心缆。既保证前抽心缆没有整桩现象产生,又要帮助后抽心缆做好标志。同时还应密切关注潮位变化情况,并以此对锚缆的长短进行调整。起吊前,工作人员不仅需要做好桩的检查工作,还需要尽量减少桩身弯曲矢高。为了避免桩在起吊过程中受到损伤,工作人员还应根据吊点位置合理进行钢丝绳的捆扎,保证起吊的平稳性。起吊过程中,以四点吊(吊点系数:O.1OL,0.23L,0.34L,0.23L)为主要形式,吊点位置实际值和设计值之间的偏差应控制在200mm以内,钢丝绳和桩之间的夹角应≥45°(四点吊如图1所示)。在上索提升和下索下降的过程中,两者的步调应保持一致。在钢丝绳和管桩之间,工作人员还应设置橡胶垫,以防桩身防腐涂层受到损坏。

3.4 吊桩入龙口、替打

在紧松锚缆的作用下,沉桩船驶离运装驳船。将桩进行平稳起吊,使其到达一定高度,然后进行立桩。吊桩的高度应≥0.8倍桩长。这是因为桩尖在吊桩高度足够长的情况下能够避免与泥面的接触。接着,主吊索上升,副吊索下降,PHC管桩逐渐成为竖直状态。

替打对强度和刚度的要求较高。既需要符合桩径的要求,又需要在桩帽和桩端之间留出空隙。替打的成型方式主要是厚钢板焊接。替打顶部需按要求设置捶垫,捶垫可以是木垫,也可以是钢丝绳。同时,捶垫应根据击打的次数及时更换,一般在80000~100000次之间。为了保护桩头,工作人员应将桩垫设置在替打和PHC管桩之间,起一个缓冲和减震的作用。

3.5 移船精确定位

(1)操纵室首先对沉桩船上的两台测距仪进行观察,接着利用角度测量仪对桩架的前后倾斜度进行调整,使得PHC管桩与设计斜率大致相符。

(2)沉桩船上具有“GPS-RTK定位系统”。该系统不仅能够利用相关的数据进行计算和处理,还能够将计算的结果显示在操作间显示屏上。

(3)锚机系统的运转能够对沉桩船船体位置进行调整。同时,沉桩架液压系统还能够对桩架的向前倾角和向后倾角进行调整。通过以上各部分的调整,管桩能够最终与图纸设计要求相符。

(4)测量人员检查管桩位置是否正确。检查方式主要有以下三种:①对GPD接收到的数据链进行仔细审核和检查;②仔细检查沉桩船桩架液压系统的仪表;③输入沉桩定位系统的源数据。

(5)首先,利用GPS对打桩船进行定位。接着,在陆地对桩位进行校核。校核的主要方法是常规测量。在陆上控制点处架设2台全站仪,通过切线法进行定位。具体来说就是要使岸线侧全站仪视线与圆柱的左侧或者右側相切,侧面的全站仪视线与圆柱的临岸边线相切。此时,如果桩位重合,则可确定下桩。桩身的倾斜度受打桩船桩架上的测斜仪的控制。

要想保证打桩船扭摆范围与桩位扭角的设计要求相符,则需要借助第3台全站仪完成。第3台全站仪应架设在岸侧,并能够对船舱所抱桩的扭角进行间接控制。

3.6 樁自沉、压锤

桩自沉在定位完成后进行。在桩自沉的过程中,由上而下依次将钢丝绳解除。稳桩时,工作人员的操作不能过快,也不能急躁,要保持相对的稳定和缓慢。举个例子,如果PHC管桩桩身出现了偏位,工作人员不能够直接生拉硬拽,而要做相应的微调。下桩过程中,当桩尖入土2~3m时应暂停下桩,桩体校正完成后方可继续下桩。桩体受自重影响,下沉到一定位置就会停止,此时即可停止下桩。当桩体入泥很深时,即使有偏位也不再拉桩纠偏。如果偏位较大,则需要进行沉桩。沉桩的主要方法为“保桩不保位”。

3.7 锤击沉桩

开锤前,相关工作人员对桩、桩锤以及替打进行仔细检查,确保这三者处于同一轴线上。做好相应的准备工作后就可以开锤。起始锤击的过程中,桩锤油门控制在1~2档之间,既不可以过高,也不可以过低。锤击阶段中,工作人员要时刻注意锤击状态,尽量减少溜桩现象的产生。如果出现这种情况,则需立即停止锤击。正常的锤击过程,工作人员可以对档位进行适当的调整,使其与设计要求相符。同时,工作人员还应利用仪器和设备做好相关的记录。

(1)停锤标准:停锤标准不仅与设计承载力有关系,同时还与地理环境以及试桩的参数相关。

(2)沉桩结束后进行夹桩:沉桩后,PHC管桩独立存在,不与其他管桩相连。在这种情况下,工作人员在沉桩结束后就应当进行夹桩,以此提高PHC管桩的稳定性。只有这样,基桩才能免受风浪、水流等外界因素的影响。

4.结束语

与普通的钢管桩相比,PHC桩固然有着较多的优点,但是由于深水区地质条件复杂,还具有较多的淤泥,因此在一定程度上限制了施工技术的应用。在具体的施工中应当结合实际地质条件,合理选择沉桩的锤击力度、频率以及锤状的方式,确保港口深水区的桩基质量满足项目的需求。

参考文献:

[1]孙康星,管金海.海上PHC桩沉桩施工工艺探讨[J].工程建设与设计,2019(08):171-172.

[2]胡秋萍,王育鹏.港口施工中的PHC桩沉桩技术探讨[J].中国水运(下半月),2015, 15(9): 271-272.