玻璃纤维长度对聚丙烯/玻璃纤维复合材料力学性能的影响

刘玉鹏,么桂彬,许浩骏,雷 飞

(宁波伯骏智能科技有限公司,浙江宁波 315821)

0 前言

自20世纪80年代,长纤维增强热塑性复合材料(LFT)被开发以来,以其质量轻、强度高、环保节能、综合力学性能好、加工容易、成本低等特点,被广泛应用于交通、化工、建筑、电气以及航空等领域[1]。近年来,为了降低汽车能耗,提升安全环保性能,汽车轻量化成为首要途径,其中玻璃纤维(GF)增强复合材料是实现轻量化的重要方法,而如何提高GF增强热塑性树脂复合材料的力学性能成为实现汽车轻量化的关键技术。

GF增强热塑性树脂复合材料的力学性能主要由GF的含量、长度、取向、与基体的界面黏结性及其在基体的分布均匀性决定[2]。已有研究表明LFT的性能要优于一般短纤维增强热塑性复合材料[3]。同时,在线混炼注塑成型技术(LFT-S)作为目前最先进的LFT成型技术,较传统的成型技术在降低生产成本、提高生产效率、增加纤维保留长度和提高制品各项力学性能上优势明显。许浩骏等[4]利用LFT-S研究了长玻璃纤维增强聚丙烯(PP/GF),结果表明:不论在力学性能还是在平均GF保留长度上,LFT-S都较传统工艺有大幅度提升。

笔者利用LFT-S,通过对螺杆结构进行重排,以改变加工时PP/GF共混体系受到的剪切强度,得到不同平均GF保留长度的PP/GF复合材料,并进一步研究了平均GF保留长度对材料力学性能的影响,对开发高性能GF增强改性产品具有重要的现实意义。

1 实验部分

1.1 实验原料

PP树脂:型号为PP-S2040,熔融指数为36g/(10 min),上海赛科石油化工有限责任公司;

GF:型号为GF-362J,线密度为2 400 tex,中国巨石股份有限公司;

相容剂:马来酸酐接枝聚丙烯(MAH-g-PP),型号为GPM200A,宁波能之光新材料科技股份有限公司;

助剂母粒:自制,宁波伯骏智能科技有限公司。

1.2 仪器和设备

微机控制电子万能试验机:CMT6104型,美特斯工业系统(中国)有限公司;

冲击试验机:ZBC1400-B型,美特斯工业系统(中国)有限公司;

扫描电子显微镜(SEM):S-4800型,日本Hitachi公司;

马弗炉:SX2-8-10A型,上海喆钛机械制造有限公司;

玻璃纤维长度分布分析测试仪:3E-ECO型,德国FASEP公司;

在线混炼注塑一步法成型设备:BL1000DK-CIML7200型,宁波双马机械工业有限公司。

1.3 试样制备

将PP主料和助剂按照一定比例在搅拌机内混合均匀,置于1#、2#失重式喂料秤内,GF的质量分数为20%,设定改性后树脂的喂料量,喂入双螺杆挤出机喂料段;同时连续的GF通过输送管道进入挤出机机中位置,在双螺杆的作用下卷入并切断,在腔内与改性树脂充分混炼,混炼后的物料挤入注射缸,在高压下注入模具冷却成型,取出制品。混炼段和注射段的温度分布分别为:200~230 ℃和220~240 ℃。成型模具为ISO标准样条模具。为了避免不必要的因素对实验结果产生影响,2个实验除螺杆结构不同外,采用同样的配方和制样条件。

1.4 性能测试

拉伸试验:拉伸速率为50 mm/min,测试标准为GB/T 1447—2005 《纤维增强塑料拉伸性能试验方法》;

弯曲试验:弯曲速率为2 mm/min,跨距64 mm,测试标准为GB/T 1449—2005 《纤维增强塑料弯曲性能试验方法》;

缺口冲击试验:简支梁冲击试验,跨距62 mm,测试标准为GB/T 1451—2005 《纤维增强塑料简支梁冲击韧性试验方法》;

SEM表征:将拉伸试样的断面喷金处理,然后在SEM上观察其端口形貌;

灰分测定:将样品放置在600 ℃的马弗炉中进行煅烧,直至有机物质分解完全,测试标准为GB/T 9345.1—2008 《塑料 灰分的测定 第1部分:通用方法》;

平均GF保留长度分析:取少量煅烧后的样品放入烧杯内加水稀释并搅拌至纤维在水中分散均匀后,倒入玻璃纤维长度分布分析测试仪的培养皿中进行统计。

以上每组试验测试样品均为5根,然后取平均值。

2 结果与讨论

2.1 螺杆结构对平均GF保留长度及其分布的影响

在PP/GF复合材料混炼过程中,挤出机的螺杆结构对塑化质量和填料的分散有很大的影响。改变螺杆结构,聚合物熔体GF受到的剪切强度不同,对最终制品中GF的保留长度也会产生影响。试验中,挤出机的后段侧加料至挤出机口模部分的螺杆结构1见图1。螺杆结构2去掉了图1中圆圈内的一个捏合块,使螺杆对GF的剪切强度大幅减小。

图1 螺杆结构1局部示意图

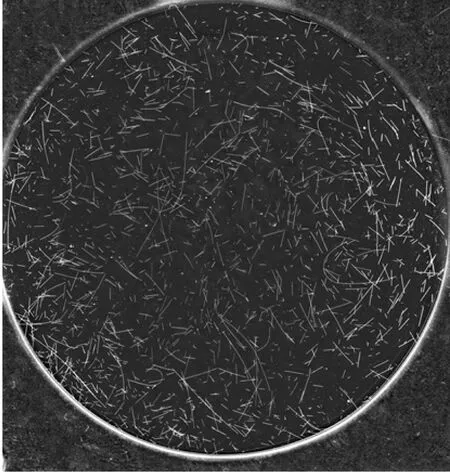

为了比较在LFT-S中螺杆结构对制品中平均GF保留长度及其分布的影响,将2种制品在600 ℃的马弗炉中煅烧至有机物完全分解,冷却至室温后,取样在烧杯内加水稀释分散均匀,放至玻璃纤维长度分布分析测试仪中的培养皿中进行统计,扫描结果见图2。从图2中可以看出,螺杆结构2的平均GF保留长度明显要长于螺杆结构1。

(a) 螺杆结构1

(b) 螺杆结构2图2 玻璃纤维长度分布分析测试仪扫描图

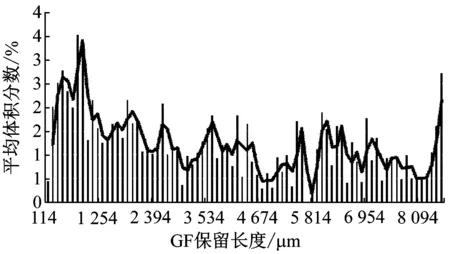

不同螺杆结构制品中的平均GF保留长度的统计结果见表1和图3。

表1 2种螺杆结构制品中平均GF保留长度分布

(a) 螺杆结构1

(b) 螺杆结构2图3 玻璃纤维长度分布统计图

GF平均残存长度为重均长度,其计算公式为:

(1)

式中:Lw为重均长度,μm;ni为i组分纤维的数量;Li为i组分纤维的平均长度,μm。

当平均GF保留长度一定时,PP/GF复合材料的力学性能主要受GF体积分数的影响,而不是GF数量的影响。所以用GF重均长度表示制品中平均GF保留长度更具意义[5]。从表1中可以看出:虽然利用LFT-S改变螺杆结构得到2种制品的平均GF保留长度存在差异,但都较传统挤出工艺的平均长度LGF=3.02 mm要长[4]。而螺杆结构2比螺杆结构1中LGF>1 mm的GF比例提高了16.07百分点,结果使得平均GF保留长度更长。从图3中可以看出:在LGF>1 mm的每个GF长度分布区间内,螺杆机构2的GF平均体积分数都高于螺杆结构1。这是因为GF在混炼机内的断裂主要通过纤维间相互作用、纤维与螺杆之间的磨损、纤维与熔体间的摩擦三方面引起的[6]。随着螺杆对GF剪切强度的提高,对GF的分布混合作用增强,GF在混炼流场中的流动更加紊乱,GF和螺杆、GF之间的相互作用频率提高,加剧了GF的断裂,从而导致了螺杆结构1的PP/GF复合材料中GF的平均保留长度更短。

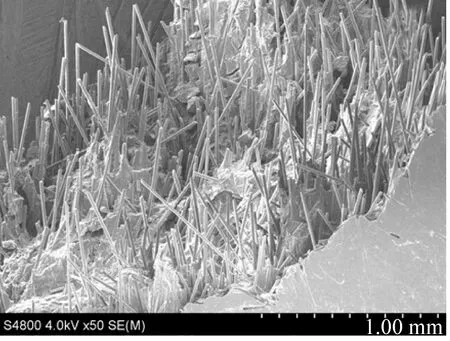

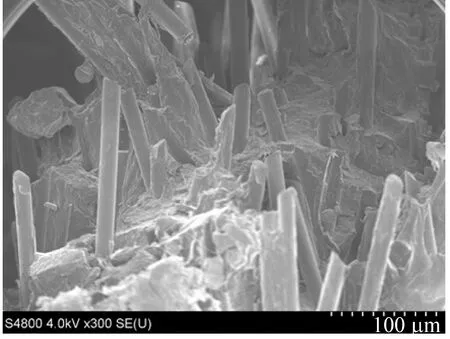

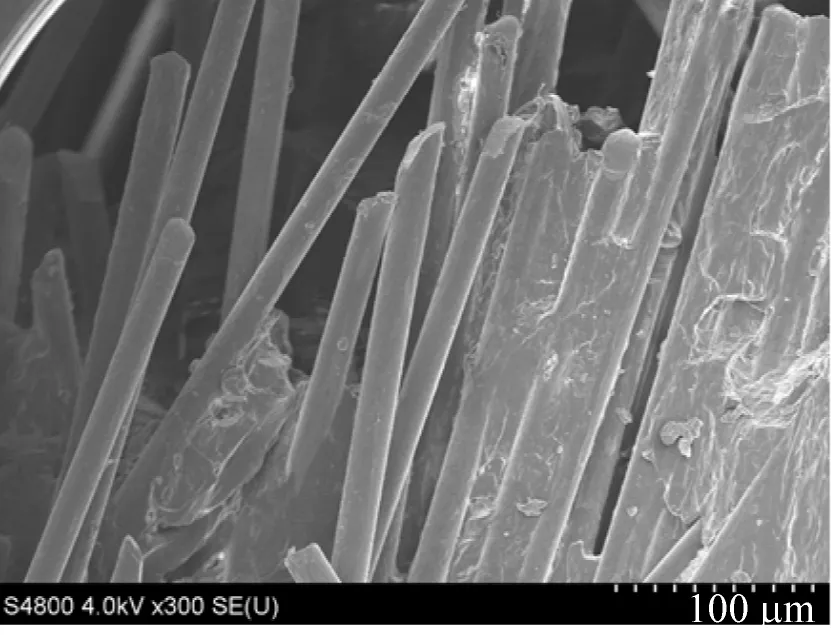

2.2 螺杆结构对复合材料微观结构的影响

利用SEM观察2种不同螺杆结构制备的PP/GF复合材料的拉伸试样断面的微观形貌(见图4)。从图4(a)、图4(b)中可以看出,螺杆结构1比螺杆结构2制备的拉伸试样断面的平均GF保留长度短且整齐。同样,比较图4(b)和图4(d),可以发现图4(b)中纤维拔出较多且残留的痕迹明显,而图4(d)中纤维较少被从基体中拔出,且GF表面黏结的树脂较多。这表明由于改变螺杆结构,制品中平均GF保留长度更长,其与基体结合部分更多,将GF从基体中拔出时需要更大的外力,从而导致拔出断面上GF杂乱无序。而螺杆结构1制备的PP/GF复合材料制品中GF保留长度较短,试样受拉伸时GF更易从基体中拔出。这一结果与平均GF保留长度分布统计图(图3)相符,进一步验证了螺杆结构对PP/GF复合材料中GF保留长度的影响。

(a) 螺杆结构1(放大50倍)

(b) 螺杆结构1(放大300倍)

(c) 螺杆结构2(放大50倍)

(d) 螺杆结构2(放大300倍)图4 PP/GF复合材料制品的SEM图

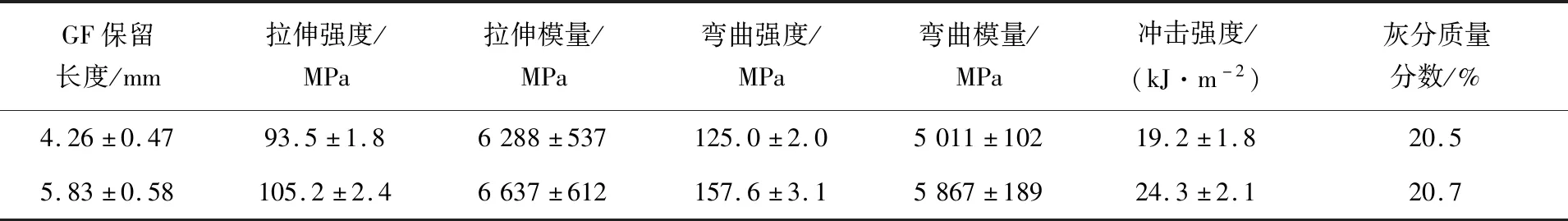

2.3 GF保留长度对复合材料力学性能的影响

当GF含量以及GF与基体间的界面黏结力一定时,GF保留长度是影响复合材料力学性能的关键因素[7],为了研究PP/GF复合材料中GF保留长度对制品性能的影响,利用LFT-S将样品制成ISO标准样条进行力学性能测试,结果见表2。

表2 制品中GF保留长度对PP/GF复合材料力学性能的影响

从表2中可以看出:通过改变螺杆结构,GF平均保留长度由4.26 mm增加至5.83 mm,各项力学性能也随之提高,拉伸强度从93.5 MPa提高至105.2 MPa,拉伸模量从6 288 MPa增加至6 637 MPa,分别提高了12.5%和5.6%。GF保留长度对弯曲强度的提高幅度更加明显:弯曲强度由125.0 MPa增加至157.6 MPa,弯曲模量由5 011 MPa增加至5 867 MPa,分别提高了28.1%和17.1%。因此,GF保留长度是影响PP/GF复合材料力学性能的主要因素。PP/GF复合材料拉伸和弯曲性能的提高,主要是由于随着GF保留长度的增加,其与基体树脂结合界面面积增大,复合材料断裂时消耗的能量增加,从而制品承受载荷的能力得以提高。同样,随着GF保留长度的增加,制品的缺口冲击强度也随之提高:缺口冲击强度由19.2 kJ/m2增加至24.3 kJ/m2,提高了26.6%。ZEBARJAD S M等[8]的研究表明PP/GF复合材料在受到缺口冲击时则主要依靠三种形式来吸收能量:纤维断裂、纤维拔出、树脂断裂。PP/GF复合材料中的GF保留长度越长,与基体树脂结合部分越多,将GF从基体中拔出时需要更大的外力。再者,在GF含量相同时,PP/GF复合材料中保留下来的GF长度越长,还表明单位体积树脂内纤维端部越少,应力集中点也越少[8],对缺口冲击强度的提高也起到一定的作用。同时,随着GF含量提高,弯曲模量也增加。

3 结语

(1) 采用LFT-S制备的基体/GF复合材料中GF保留长度相较于传统工艺要长,且其制得的制品中GF平均保留长度远大于临界长度。

(2) 当制品中GF含量以及GF与树脂之间的界面黏结力一定时,GF保留长度是影响复合材料性能的关键因素。PP/GF复合材料中的GF长度增加,使得其与树脂间的界面结合面积增加,各项力学性能也随之提高。