一种铜砷滤饼控铜浸砷工艺探索

邹小平,黄 胜,王海北,章小兵

(1.北京矿冶科技集团有限公司,北京 100160;2.东北大学,沈阳 110819)

目前,我国矿产铜年产量约620 万t,按平均含砷0.4%,铜精矿品位20%计算,铜冶炼系统年带入砷金属量12 万t,但因砷使用瓶颈及回收技术落后等问题,回收的砷不及进入冶炼厂总砷量的10%。据不完全统计,铜冶炼过程平均有40%的砷进入冶炼渣(闪速熔炼可达到50%~60%),大约10%进入白烟尘中,50%~55%的砷在制酸净化洗涤时进入污酸中,污酸除砷是铜冶炼砷开路的主要途径,砷以砷滤饼形式进入渣中,砷滤饼属HW48危险废渣,常含有2%~5%的铜。铜冶炼含砷中间物料与污酸对人体和环境的伤害极大,随着环保要求的日益严格,含砷固废的无害化处置意义重大。

1 含砷废渣处理技术研究进展

污酸中的砷经过湿法沉砷后一般生成石膏渣,或经过硫化沉砷得到砷滤饼[1-2]。硫化砷属于危险废物,部分石膏渣含砷大于0.1%,或浸出毒性大于5 mg/L,不能满足一般固废的排放标准,还需进一步无害化处理。废渣砷的无害化处理从目前看有两个方向:一是做成氧化砷或砷金属堆存,二是进行稳定化固化堆存。随着国家对砷的使用途径进一步限制,杀虫剂和木材防腐等均不能或限制用砷,砷的消费瓶颈受限,砷渣固化堆存也受固化成本和堆存场地的限制,从目前看,做成三氧化二砷和金属砷储存是企业的无奈之举。

目前,砷渣处理技术分为两大类:第一种是通过氧化焙烧、还原焙烧和真空焙烧等火法来生产氧化砷或金属砷;第二种是采用湿法工艺,把As 从渣中分离出来,再进一步回收利用,或进行其他稳定化固化堆存处理,达到脱砷稳定化的目的[3-4]。

1.1 火法脱砷技术

传统火法炼砷技术将含砷废渣在600~850℃下氧化焙烧,同时加入硫化剂(如黄铁矿),脱砷率可保持在90%~95%,而在适度的真空中对含砷废渣进行焙烧,脱砷率可达98%。目前,火法回收砷的生产厂有日本足尾冶炼厂和瑞典波利顿公司,国内金精矿焙烧企业采用此法收集砷,但该方法易导致二次环境污染,并且存在投资大、原料适应范围小和能耗高等不足,未被广泛应用,部分企业也相应停止使用这种方法。

国内个别硫铁矿焙烧企业在焙烧过程中采用聚冷法收砷,同时探索掺入硫化砷进行砷收集,以达到冶炼厂硫化砷开路的目的。我国山东恒邦冶炼厂在生产过程中采用骤冷法收砷,制取三氧化砷,同时生产一部分金属砷。

1.2 湿法脱砷

1.2.1 硫酸铜置换法

日本住友公司东予冶炼厂是采用该法生产白砷的代表性厂家。该公司采用非氧化浸出法,用硫酸铜溶液中的Cu2+置换硫化砷滤饼中的砷,然后用6%以上的SO2还原制得As2O3,实现与其他重金属离子的分离,得到纯度99%以上的“白砷”。我国江西铜业贵溪冶炼厂使用该法处理砷滤饼,但此法存在诸多缺陷:工艺流程复杂;铜消耗量大(约3 t 氧化铜/1 t As2O3);砷的直收率低,只有60%~70%;运行成本高等。该法如果单独去处理硫化砷滤饼不经济,如果用于置换某溶液中的铜可以考虑,目前中原黄金冶炼厂正在使用这种思路回收白烟尘浸出溶液中的铜,同时消纳一部分砷滤饼,北京矿冶科技集团有限公司正在进行工程化实施,预计2019年4月投产。

1.2.2 硫酸铁法

美国早期利用硫酸铁在高压下浸出硫化砷,使各种金属离子得以分离,但工艺采用高压操作,存在设备复杂、操作费用以及造价高等问题。我国白银公司探索出了一条硫酸铁常压处理含砷废渣的新方法。白银公司采用二段浸出工艺,一段浸出基本实现了As、Bi 的分离,二次浸出提高As、Bi 的浸出率和Bi的转化率,避免了过量的Fe3+生成不溶于硫酸的铁钒。二段浸出后的滤液采用二氧化硫烟道气还原,还原液精制后得到纯度较高的“白砷”;二段浸出后的滤渣,用盐酸使Bi 转化,浸Bi 后过滤的滤渣(即含铅硫渣)可返回铅冶炼。As、Bi 分离后的循环液经氧化使Fe2+转化为Fe3+,可重复使用。

1.2.3 氧压浸出法

氧压浸出法是在密闭反应器中用硫酸(10%~15%)处理,反应温度110~160℃,反应时间2~3 h。As2S3经分解、氧化、转化,形成单质硫磺和As2O3。在一定温度下,As2O3溶解在硫酸溶液中形成母液,固液分离出硫磺渣后,将母液冷却,结晶出固体As2O3。结晶出的As2O3用少量水洗涤,获得高纯度As2O3产品。经分析,砷的总回收率达98%,As2O3固体的纯度达99.0%。

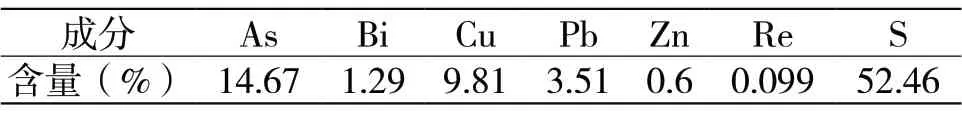

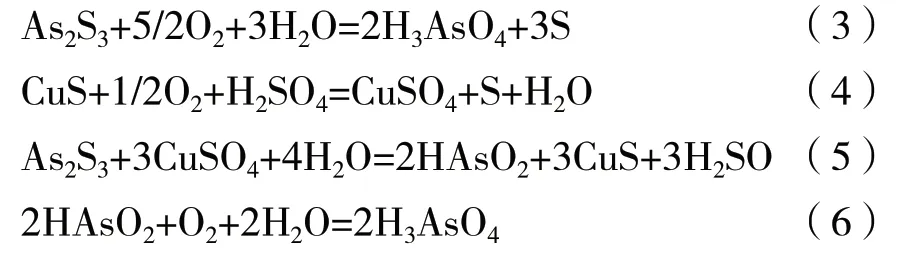

1995年,北京矿冶研究总院提出了硫化砷滤饼加压浸出法,该法是将砷滤饼直接进行加压浸出,硫以元素硫的形式进入浸出渣中,避免了二氧化硫的产出,并且反应速度快,金属综合回收率高。硫化砷滤饼加压浸出过程的主要反应如下:

2008年,该技术在江铜贵溪冶炼厂进行了工业应用。砷滤饼经浆化后进行加压氧化浸出,硫以元素硫形式进入浸出渣中,铜砷等浸出进入溶液,经二氧化硫还原生产三氧化二砷,还原后液萃取回收铼酸铵,萃余液蒸发结晶生产硫酸铜。

1.3 稳定化/固化填埋法

固化/稳定化技术普遍采用的工艺有水泥固化、沥青固化、玻璃熔融固化等。水泥固化的缺点是增容比大,一般在4~6 倍,这不仅增加了含砷固废的固化成本,而且运输和堆存成本相应提高。沥青固化优点是固化体的浸出率低于其他固化法,增容率小;固化对溶液有良好的阻隔性,对微生物具有较强的抗侵蚀性。其缺点就是价格昂贵,操作复杂,设备费用高。玻璃熔融固化的优点是所形成的玻璃态物质相比胶凝固化体,耐久性更高、抗渗性更好、耐酸性腐蚀更强,因为废物成分已成为玻璃的一部分,玻璃固化体的浸出率最低,废物的增容率不大,缺点是工艺复杂,设备材质要求高,处理成本高。应用推广受到一定的限制。

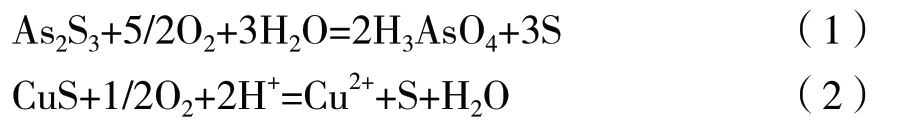

中南大学正在开发一种以砷酸钙、砷酸铁为固化基的新工艺,最终将砷滤饼通过矿化转型,矿化固砷转变成浸出毒性可以满足危险废物填埋污染控制标准,目前已做了小试和中试试验,效果良好,北京矿冶科技集团有限公司正在紫金铜业进行工程化实施,预计2019年5月投产,主要流程如图1所示。

图1 砷滤饼矿化处置简要流程

2 铜砷滤饼控铜浸砷工艺

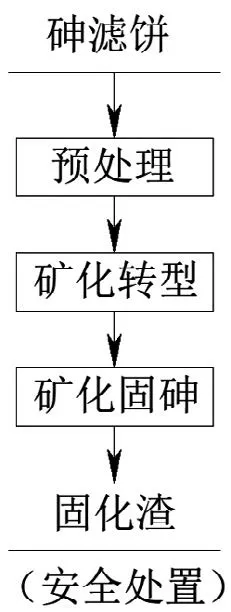

砷滤饼中往往含有2%~5%的铜,少量的铼在砷滤饼浸出时一同进入溶液,含铜砷的溶液经SO2还原-冷却结晶产出氧化砷后,溶液含砷仍有15 g/L 左右,含铜5~10 g/L,采用上述方法无法将铜砷分开。本文提出了一种新思路,即将砷、铼浸出至溶液中,而铜以硫化铜的形式留在渣中,硫化铜渣返回熔炼系统回收铜和硫。采用这种工艺不仅能回收铜,还能将硫回收,与上述的氧压浸出工艺不同的是浸出条件温和,不仅直接回收了铜和硫,还不产生硫磺渣,既经济又环保。关于此工艺,北京矿冶科技集团有限公司正在国内某铜冶炼企业进行可研咨询服务,原则流程如图2所示。

图2 控铜浸砷原则流4 程

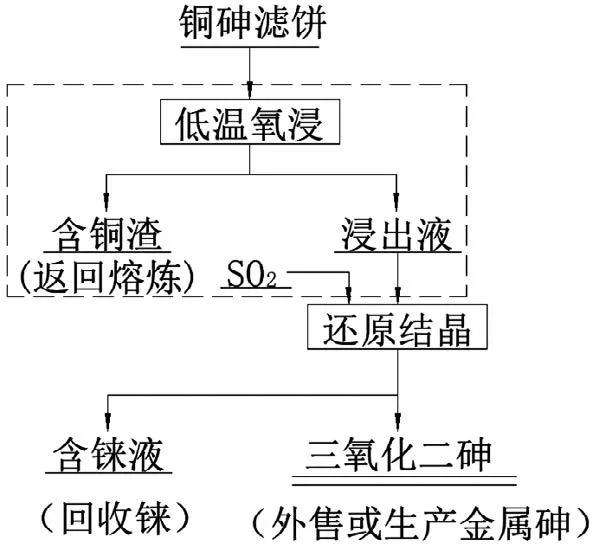

以某冶炼厂铜砷滤饼为例,进行试验研究。原料成分如表1所示,该铜砷滤饼含铜偏高,达到9.81%。

表1 铜砷滤饼成分

2.1 试验原理

砷滤饼主要成分为铜、砷、硫等,主要以硫化物形式存在。加压浸出过程的主要反应如下:

少量的铜和绝大部分砷浸出进入溶液,硫以元素硫的形式进入渣中。

2.2 试验研究方法

加压浸出小型试验在GSA 型2 L 立式衬钛加压釜中进行,搅拌桨叶半径2.5 cm。将铜砷滤饼、添加剂、酸、水等按一定比例混合放入釜中,密闭,搅拌,升温。当温度升至设定值时,将氧分压调整至试验值,并开始计时。试验过程中严格控制反应的温度和压力,温度偏差控制在±3℃,总压偏差控制在±50.663 kPa。反应结束后,通冷却水进行冷却降温,打开阀门排出气体进行降压,物料经固液分离后,浸出渣放入烘箱中烘干后与溶液一起送分析检测。

2.3 试验条件及结果

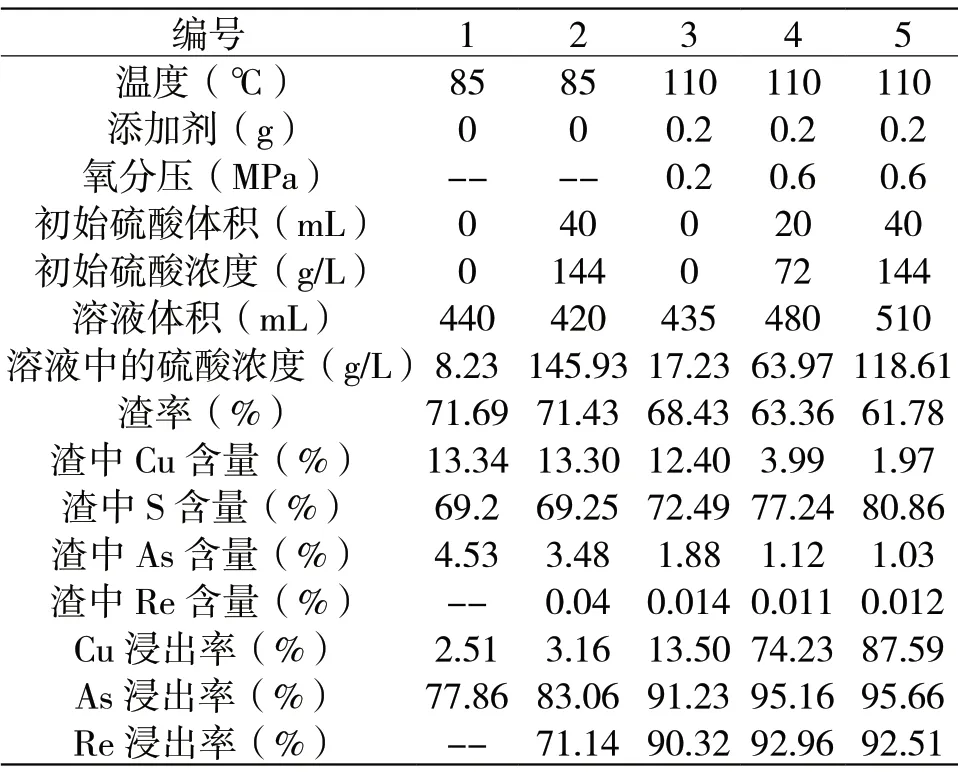

试验固定条件如下:铜砷滤饼为100 g;液固比为5:1;反应时间为2 h。浸出试验条件和结果如表2所示。

表2 浸出试验条件及结果

由表2 试验结果可以看出,在加压浸出条件下,铜、砷、铼的浸出率均明显提高。常压条件下,铜的浸出率仅为3%左右,经加压浸出后,试验4 和试验5 渣中铜含量降幅较大,试验5 的铜浸出率超过87%,渣中硫含量较高,超过80%,主要原因是原料中本身硫含量较高,达到了52%左右,并且反应过程中硫化物中硫氧化为元素硫,造成渣中硫含量较高。常压条件下,硫酸浓度对铜浸出率影响较小,砷滤饼加水直接进行搅拌浸出,砷的浸出率可达到80%,但铜的浸出率仅为2.51%。加压条件下,硫酸浓度是影响铜砷浸出率的重要因素,随着硫酸浓度的增加,铜、砷等浸出率上升,符合加压浸出过程中随着硫酸浓度增加而铜、砷浸出率上升的趋势。

从表2 还可以看出,铜的浸出率在条件3 的情况下可以控制在15%以内,所以可以通过控制硫酸浓度和氧化压来控制铜的浸出。关于溶液中浸出的铜,可采用硫化砷置换的方法将浸出的铜置换入渣,从而提高铜的入渣率,通过置换后,溶液含铜小于1 g/L,渣含砷小于4%,硫化置换指标已在中原黄金冶金炼厂实现工业化。

3 结论

本文针对含砷废渣处理技术研究进展进了简单介绍,为冶炼企业工艺改进和选择提供参考。笔者提出了一种铜砷滤饼氧压控铜浸砷处理思路,通过控制起始酸度和氧分压,经试验验证,在保证砷铼浸出率的情况下,可控制铜浸出率小于15%,同时可以通过硫化砷置换法将浸出的铜转入渣中以实现铜、砷的分离。通过置换后,溶液含铜小于1 g/L,渣含砷小于4%,含铜渣直接返回熔炼系统回收铜和硫。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法