关于汽轮机深度节能降耗的若干方法

文/王荣平

环境问题与能源问题是当今社会发展中主要面临的问题,并且各个领域在能源方面的问题不断增加,促使能源消耗的速率不断提升,导致电厂的压力不断加大。在新能源未完全普及的情况下,电厂的主要节能设备与技术就是汽轮机,为了保证其能够充分发挥节能作用,需要对其方法加以研究。

1 汽轮机在节能降耗方面的影响因素

高效率与机组通流。对于高效率,是指其他形式能量通过汽轮机进行电能转换的效率,以我国当前实际情况分析,其与定值相比存在一定差距。对缸效率造成的影响较多,在具体运用中,机组能耗会随着缸效率减少而增加,两者有着紧密的关系,可以通过增大气流面积,提升气流量,以达到节能降耗目的。

汽轮机蒸汽压力与温度。在汽轮机处于运行条件时,其具备一定蒸汽压力以及温度,通常,在汽轮机正常运转中,蒸汽压力和流量为反比关系。在其运行过程中,随着蒸汽压力增加,蒸汽流量会随之减少。因此,需要保证燃料充足,否则会致使汽轮机压力以及温度出现严重的下降问题,对其工作效率造成严重影响。

2 方法分析

2.1 保证汽轮机启动、运行与停机程序操作的准确性

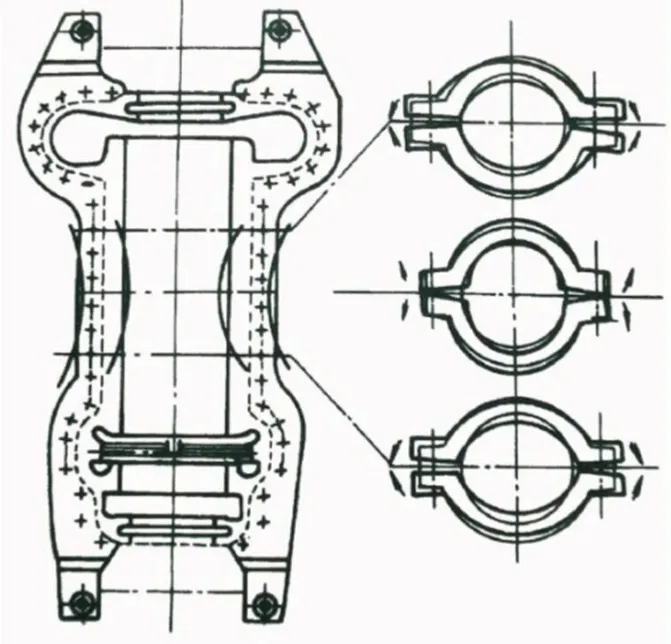

在启动汽轮机时,需要合理设定启动参数,为了使启动参数具有较高的合理性,相关人员需要对启动曲线值进行观察,对其正确性进行充分判断。在启动汽轮机时,需要满足冷态气压、温度以及真空压力等均满足标准要求。通常冷态气压需要保持在2.5-3.0Mpa范围内,若是冷态气压达到这一标准要求,则能够使汽轮机启动达到最佳状态。对于温度,其能够保持在270-300℃即能够满足相关要求。对于真空压力,需要保持在-50~-40kPa范围内。虽然此三种条件对汽轮机启动有着较大影响,然而,在具体的启动操作中,还会遇到其他问题,比如,温度提升时间过长则会致使耗电量不断提升,虽然生产活动不会首次影响,但是,其与节能减排要求相悖。因此,可以采用以下方法使这种问题得到充分解决。在启动时,工作人员可以通过先将旁压打开,再将真空门打开的方式,其能够对机组真空压力进行有效控制,同时能够使预热时间过长问题得到解决,进而达到节能降耗的目的。若是在低负荷条件下,工作人员同样可以运用手段启动机组,为生产效率提供有力保障。如图1所示,启动时的法兰汽缸变形。

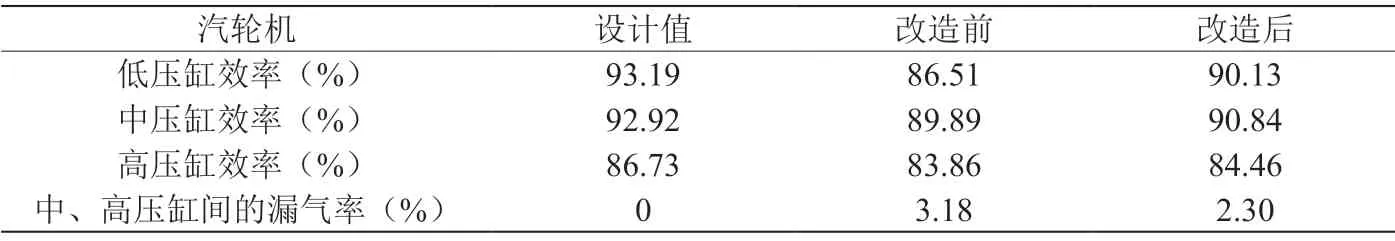

表1:汽轮机改造前与改造后的各项性能对比

2.2 优化热力系统

对汽轮机热力系统进行充分优化,能够使辅助系统泄露影响得到有效控控制,这样能够充分实现疏水,进而减少疏水点位,同时减少相应阀门数量。在开展阀门安装工作时,需要对阀门位置进行合理确定,为后期阀门检修工作提供方便。对于系统热备用形式,同样需要进行合理优化,进而减少热备过程造成的能量损失。就热力设备而言,需要对其加以简化,保证阀门不会出现泄露问题,因此需要保证运行方式的正确性。通过对热力系统进行优化,能够有效减少燃煤消耗,促进工作效率与质量,为汽轮机和热力系统正常运行提供保障。比如,工作人员可以对阀门开启顺序进行合理设计,对喷嘴进行生升级或是更滑,增加叶顶汽封齿数,并将1Gr12W1MoV设计为喷嘴静叶的材质。

2.3 确保冷凝器能够达到最佳状态

只有保证冷凝器真空状态良好,才能够为汽轮机正常运行提供保障。若是冷凝器可以达到真空状态,那么其能够使汽轮机达到最佳工作状态,同时能够降低煤炭消耗。为了能够使冷凝器可以提高真空效果,工作人员需要可以采用以下方法:

图1:启动时的法兰汽缸变形

(1)保证冷凝器封闭性,对冷凝器开展全面检查,防止其出现泄漏问题,可以借助灌水方式,检查其封闭性是否良好。

(2)确保水泵运行状态良好,定期检查水泵,并予以有效维护,能够对其故障问题进行有效控制,应该检查水箱中的水温与水位,通常保证水温位置在26℃以下。

(3)对循环水工作状态进行严格监督,使其能够满足要求。并且循环水中不可以存在水垢以及杂质,否则会对其工作效率以及工作状态产生影响。工作人员可以选择干洗法与酸洗法组合形式,对冷却面进行清洗,借助风机对冷却管内部吹干,在污垢龟裂之后,用冷水冲刷。

3 案例分析

3.1 机组概况

W厂有4台汽轮机组,其中两台为660MW机组,另两台为600机组,其类型为凝气式、超临界、单轴机组,轮机总数达到42级,其中,低压转子为28级,中压为6级,高压为8级。摒弃选用压合缸结构,其两个低压缸为对称双流反向设置。对1号机组与2号机组开展诊断,发现其热耗方面主要存在汽轴封间隙较大的问题,导致级间损失,对汽轮机缸效造成一定影响,热耗增加。为了使汽轮机效率得到有效提升,组建了项目改造小组,对2号机组的汽轴封加以优化。

3.2 实施改造

项目改造小组安排了专业人员到国内具有改造经验的电厂开展学习与调研,并邀请经验丰富的专家来到现场,对改造技术重点环节与汽轴封选型进行深入分析、比较以及讨论,最终决定选用布莱登汽封、ADS汽封以及侧齿汽封混合进行改造。另外,改造小组调整了汽轴封的间隙值,为了保证间隙调整更加合理,确保在完成机组改造之后,其能够顺利启动,改造组与汽封厂家进行积极沟通,尤其对于本次改造情况,合理制定间隙调整方案,使汽封间隙值得到有效优化,同时要求施工单位严格根据全新间隙值,对汽轴封安装的间隙进行科学调整,在完成调整工作后,严格根据三级验收制度,进行现场测量以及合适,为调整熟知准确性提供有力保障。

3.3 改造效果

如表1所示,为汽轮机改造前与改造后的各项性能对比。

通过观察表1能够发现,在对2号机组进行改造之后,其低压缸效率达到90.13%,与改造前86.73%相比提升3.62%,与设计值98.13%相比,相差3.06%;其中压缸效率达到90.84%,与改造前89.89%相比提升0.95%,与设计值相92.92%相比,相差2.08%;其高压缸效率达到84.46%,与改造前83.86%相比提升0.6%,与设计值相86.73%相比,相差2.27%;其中压与高压缸间的漏气率是2.3%,与改造前3.18%相比,降低0.88%。按照高效率变化情况,对机组经济产生的影响进行估算,通过对汽轴封加以优化,促使机组热耗减少75KJ/KWh,通过这些数据表明,2号机组的汽轴封改造效果良好。

4 结语

综上所述,在经济快速发展的推动下,使得人们在电能方面需求日益提升,要求电厂促进发电效率,对节能降耗要求进行充分满足。对于汽轮机降耗要求,电厂可以通过保证汽轮机启动和运行程序操作的准确性、优化热力系统、确保冷凝器能够达到最佳状态等措施来实现。