某600 MW机组汽轮机低压缸切除改造

王 骐, 刘亚南, 刘网扣

(1. 河南电力有限公司开封发电分公司, 河南开封 475000; 2. 河南电力检修工程有限公司,郑州 450016; 3. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

随着新能源发电的大量并网, 2016年开始国家能源局陆续出台政策要求开展火电机组灵活性和深度调峰的改造,给新能源发电让路。我国的新能源发电机组主要分布在北方,而北方的火电机组目前供热机组居多,进入冬季往往采用热电联产的方式运行,如何实现热电解耦,即在保证供热的同时又实现深度调峰,成为摆在火电企业面前的一道难题[1-3]。

德国、丹麦等国家通过改造蒸汽旁路、储热、采用电锅炉等技术使部分供热机组的调节能力达到60%~80%额定负荷[4-6]。热电解耦的改造技术存在投资高、占地多等特点;而近几年出现的低压缸切缸改造技术,具有投资低、改造范围小、运行灵活等特点,成为近几年实施供热机组热电解耦改造的主要技术之一。

1 总体技术方案

1.1 机组概况

某发电公司2台600 MW机组分别于2008年、2009年投产,并于2013年对2台机组进行中低压连通管打孔抽汽改造,单机采暖供汽最大能力为420 t/h,并成为城市唯一供热热源点。根据城市集中供热规划,该发电公司至“十三五”末的供热面积要达到3 790万m2,机组的抽汽量应进一步增加以满足供热需求。

随着新能源发电比例的逐年增加,机组的利用小时数呈下降趋势,且参与深度调峰的幅度范围不断增长;但随着城市供热需求的增长,机组的采暖抽汽量也呈逐年增长的趋势,供热与深度调峰相互矛盾,机组无法实现热电解耦,这也成为了该发电企业面临的需要迫切解决的问题。

为满足调峰需求以及供热需求,笔者提出以该发电公司2号机组作为试点,采用低压缸切除运行的方式,开展灵活性供热改造,提升机组的供热能力和调峰能力。

1.2 技术方案

切除低压缸进汽供热技术在低压缸高真空运行条件下,采用可完全密封的液压蝶阀切除低压缸中低压连通管进汽,通过新增旁路管道通入少量的冷却蒸汽,用于带走切除低压缸进汽后的鼓风发热量。

与改造前相比,切除低压缸进汽供热改造技术突破了低压缸最小蒸汽流量的制约,在供热量不变的情况下,可显著降低机组发电功率,实现深度调峰。同样在电负荷不变的情况下,可以大幅增加供热量。

600 MW机组有A、B 2个低压缸,连通管上不同的蝶阀布置方式会形成不同的切缸方式:方式一,在2个低压缸的连通管进汽支路上分别设置蝶阀,可以实现A、B低压缸分别切除或同时切除的功能;方式二,在对原有连通管的排出口蝶阀进行更换的同时,增加进入B低压缸连通管的蝶阀,可以实现同时切除A、B低压缸或单独切除B低压缸的目的;方式三,仅更换原中压排汽出口蝶阀,只能同时切除A、B低压缸,无法实现单独切除一个低压缸的功能。

从运行的灵活性来看,方式三只能同时切除2个低压缸,中压缸排汽供热量较大,当外部供热需求无法消耗较大供热量时,切缸方式只能在低负荷运行,灵活性大幅度降低。而方式一、方式二可根据供热负荷、调峰负荷的变化选择切除低压缸,运行灵活性好。采用方式一须要同时控制A、B低压缸入口蝶阀,增加了控制的难度,同时2个低压缸的进汽量也很难相同,对低压缸的安全运行造成一定风险。该机组的切缸改造采用了方式二,即在中压缸出口和B低压缸入口增加蝶阀,达到同时切除A、B低压缸和单独切除B低压缸的目的。

1.3 低压缸切除安全性校核

低压缸切除工况在极低的容积流量运行,汽轮机的叶片强度、流场、叶片动频特性、动应力等均会发生变化,必须对切除工况的叶片特性进行安全性校核,明确切缸改造后叶片能否安全运行,同时为切缸改造方案的参数选择提供理论依据。低压缸切除安全性校核内容为:

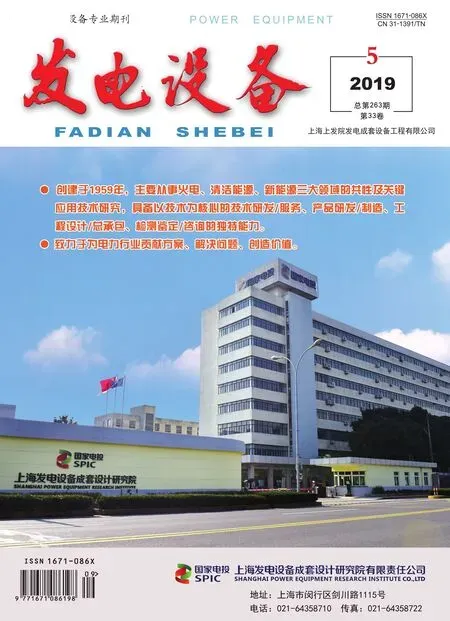

(1) 低压缸在小流量工况下通流部分流场校核,数值计算采用低压缸整缸建模的方式(结果见图1),对包含7级叶片的低压缸完整通流部分进行计算。对小流量工况下脱流情况、末几级长叶片鼓风发热进行理论计算,对冷却蒸汽流量、参数对低压缸叶片的影响进行计算分析。

图1 流场校核计算

(2) 对低压缸末两级长叶片的强度、叶根槽强度在叶片温度升高、鼓风发热等特殊工况下进行计算分析,满足强度要求。

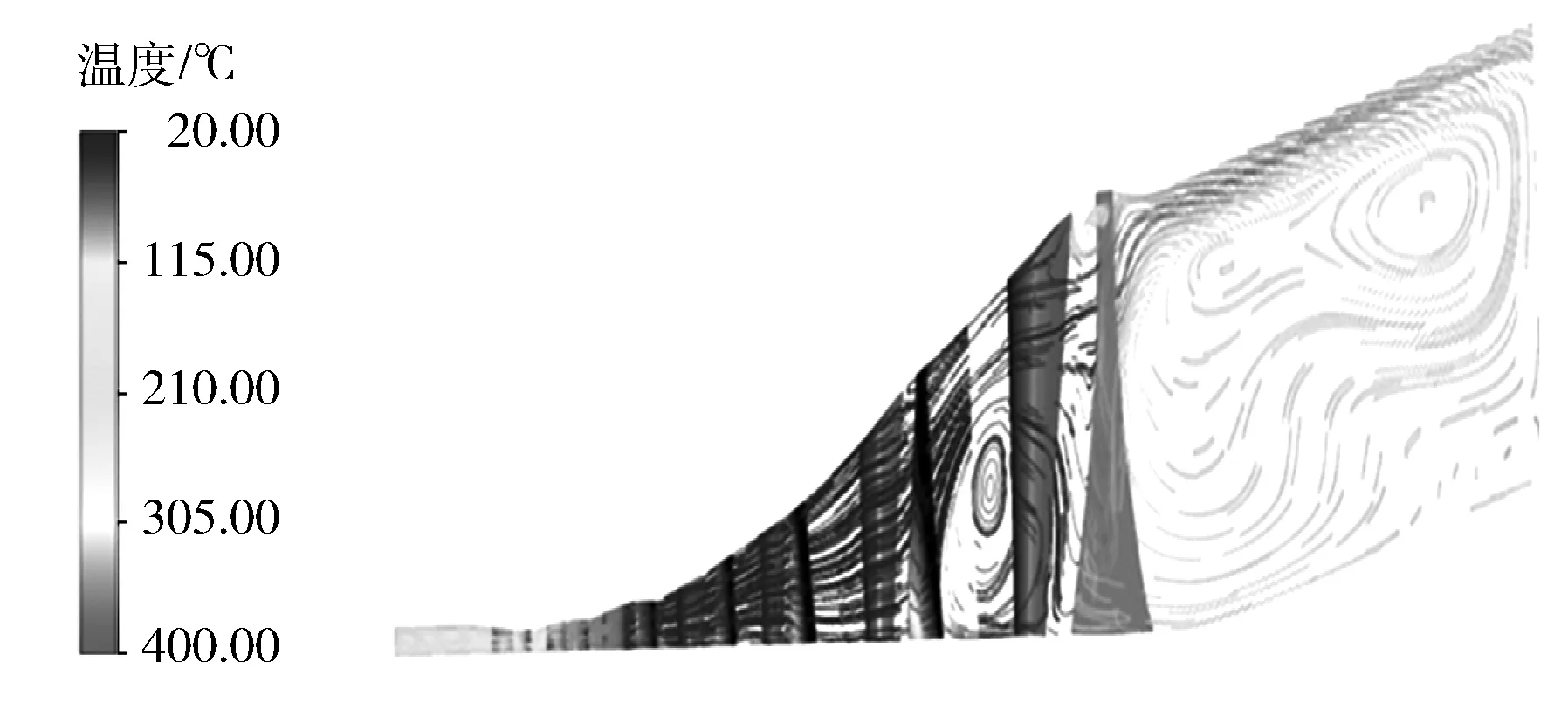

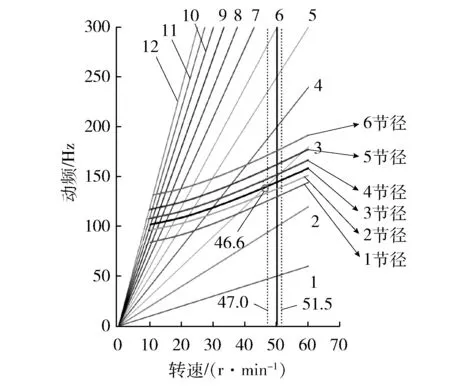

(3) 低压缸末两级叶片在叶片温度升高、鼓风发热等特殊工况下的动频、动应力的计算分析见图2、图3,其中动频计算针对整圈自锁叶片及轮系进行分析。

图2 长叶片动频校核计算

图3 长叶片动应力校核计算

低压缸切除安全性校核的计算结果表明:

(1) 低压缸在小流量工况下,末两级叶片会进入鼓风状态,随着低压缸流量的减小,末级叶片的温度逐渐升高,末三级叶片温度最高值出现在末级静叶片叶顶出汽边附近。

(2) 通入冷却蒸汽的流量必须在合理的范围内才能抑制鼓风发热量,保证末几级长叶片温度控制在一定范围内。

(3) 汽轮机末级叶片温度控制在80 ℃以内、次末级叶片温度控制在150 ℃以内,长叶片的强度、动频、动应力等均能控制在设计规范许可范围内,可长期安全运行。

2 工程实施方案

2.1 连通管改造

机组原供热方式为中低压连通管打孔抽汽,在中压缸出口设置供热蝶阀采用可调方式对外供热。该供热蝶阀为电动阀,采用常规的单偏心中心密封,阀门具有机械限位,阀门关死对应15%阀门开度,保证任何工况下低压缸进汽量大于机组额定进汽量的20%。

改造中对中排出口蝶阀进行更换,更换的蝶阀采用液动三偏心金属密封蝶阀,阀门关闭能够达到六级泄漏要求,阀门具备调节功能和快关功能。同时在B低压缸入口增加单切B低压缸的控制蝶阀,该蝶阀同样采用具备调节性能的液动三偏心金属密封蝶阀。

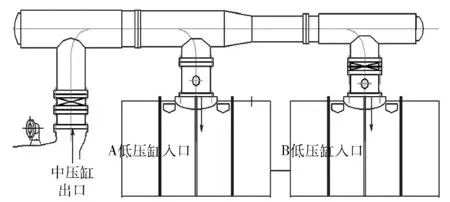

改造后的连通管示意图见图4。

图4 连通管改造示意图

连通管整体抬高,连通管与蝶阀及缸口之间增加法兰短接,短接上开口用于冷却蒸汽旁路接入低压缸;法兰连接的连通管便于安装检修及调整等。

2.2 旁路冷却蒸汽系统改造

在低压缸切除工况下中压缸的绝大部分排汽去供热,但仍然须要通入少量的冷却蒸汽带走低压缸的鼓风发热量,冷却蒸汽量控制在汽轮机额定流量的5%以内。采用原有的中低压连通管通入冷却蒸汽,因蝶阀口径(DN1400)很大,要控制流量在如此小的范围内,阀门前后压差很大,目前市场上的蝶阀无法满足要求。改造采用旁路冷却的方式,即原有的连通管蝶阀关死,连通管不进汽,中排出口开口采用小管路将少量中压缸排汽通入低压缸,用以带走低压缸鼓风发热的热量。冷却蒸汽汽源取自中压缸排汽的供热抽汽管道,接入点为中低压缸连通管低压缸入口垂直管段。

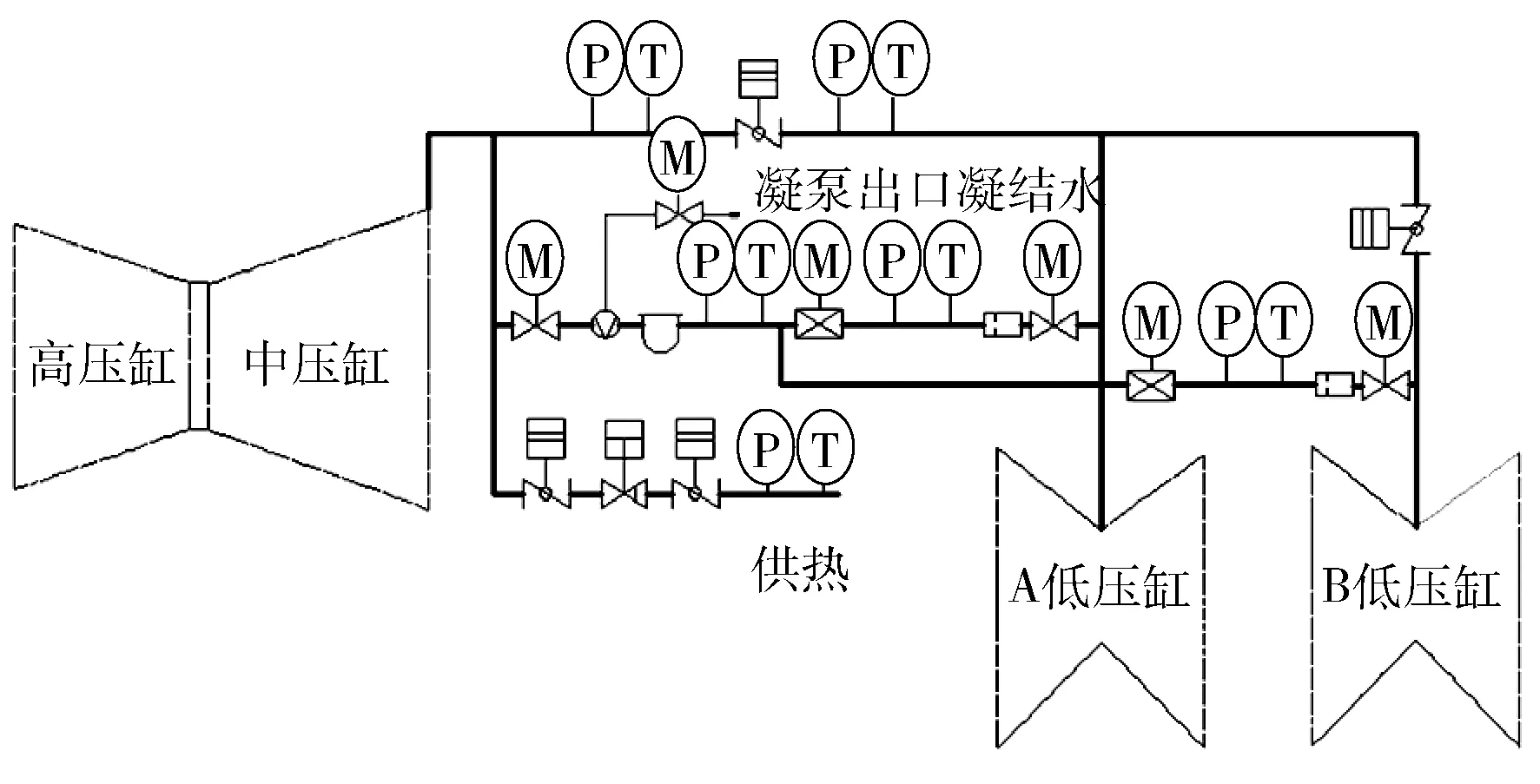

改造后旁路冷却蒸汽系统见图5。

P—压力;T—温度信号;M—电动阀

为提高冷却效果、控制末级的排汽温度,采用带减温的旁路冷却蒸汽方案,即采用减温装置对中压缸排汽进行冷却后通入低压缸,同时增加汽水分离装置,避免低压缸冷却蒸汽出现水滴造成水蚀影响。旁路管路上增设调节阀、流量计及压力、温度测点等, 用于对冷却蒸汽流量的精确控制和监视。

2.3 汽轮机本体改造

汽轮机本体改造的主要目的是增加相关的监视测点和调整手段,监视和减缓低压缸尤其是长叶片区域的鼓风发热情况,避免在切缸工况下对汽轮机本体造成损坏,主要包括:

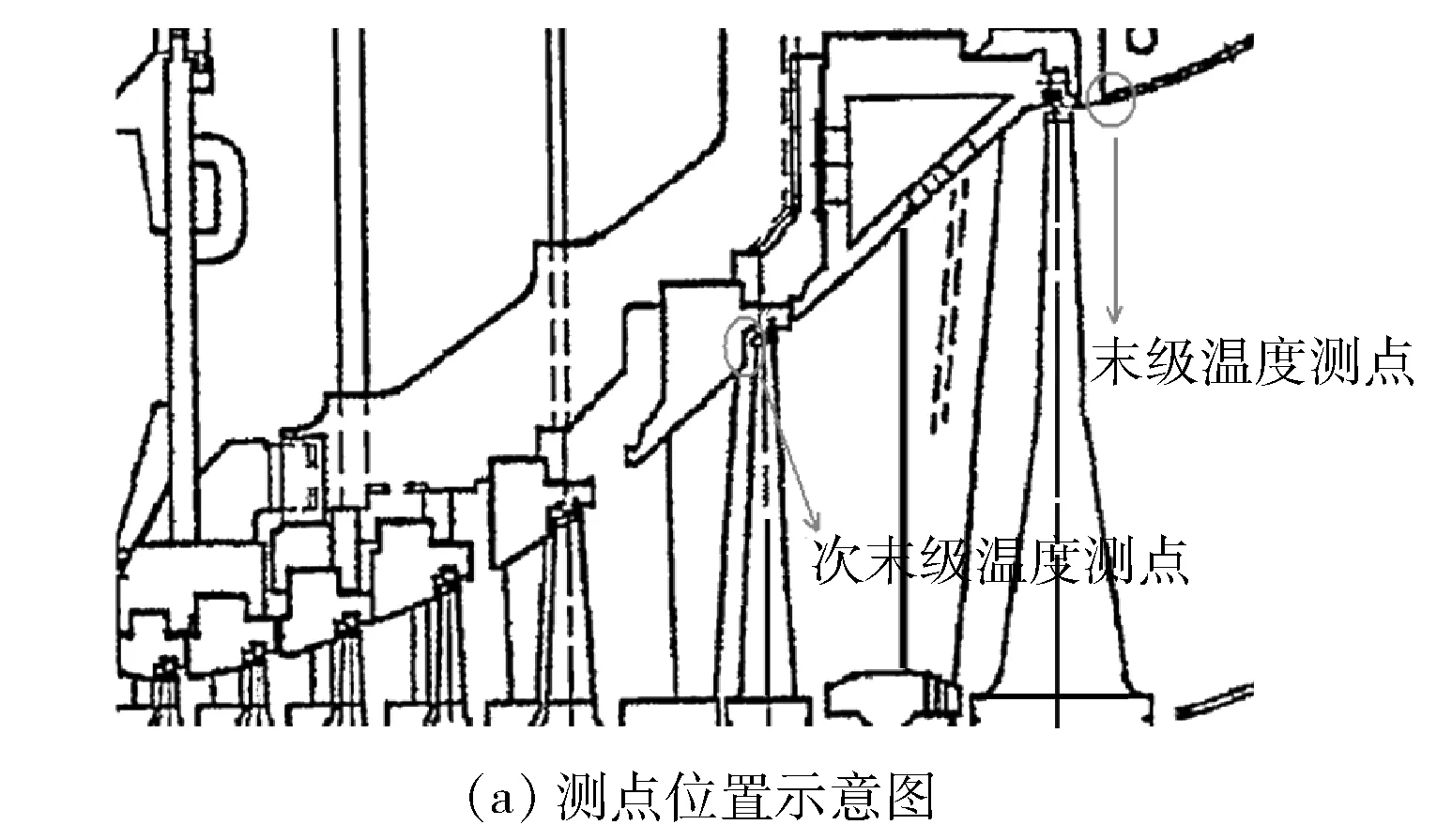

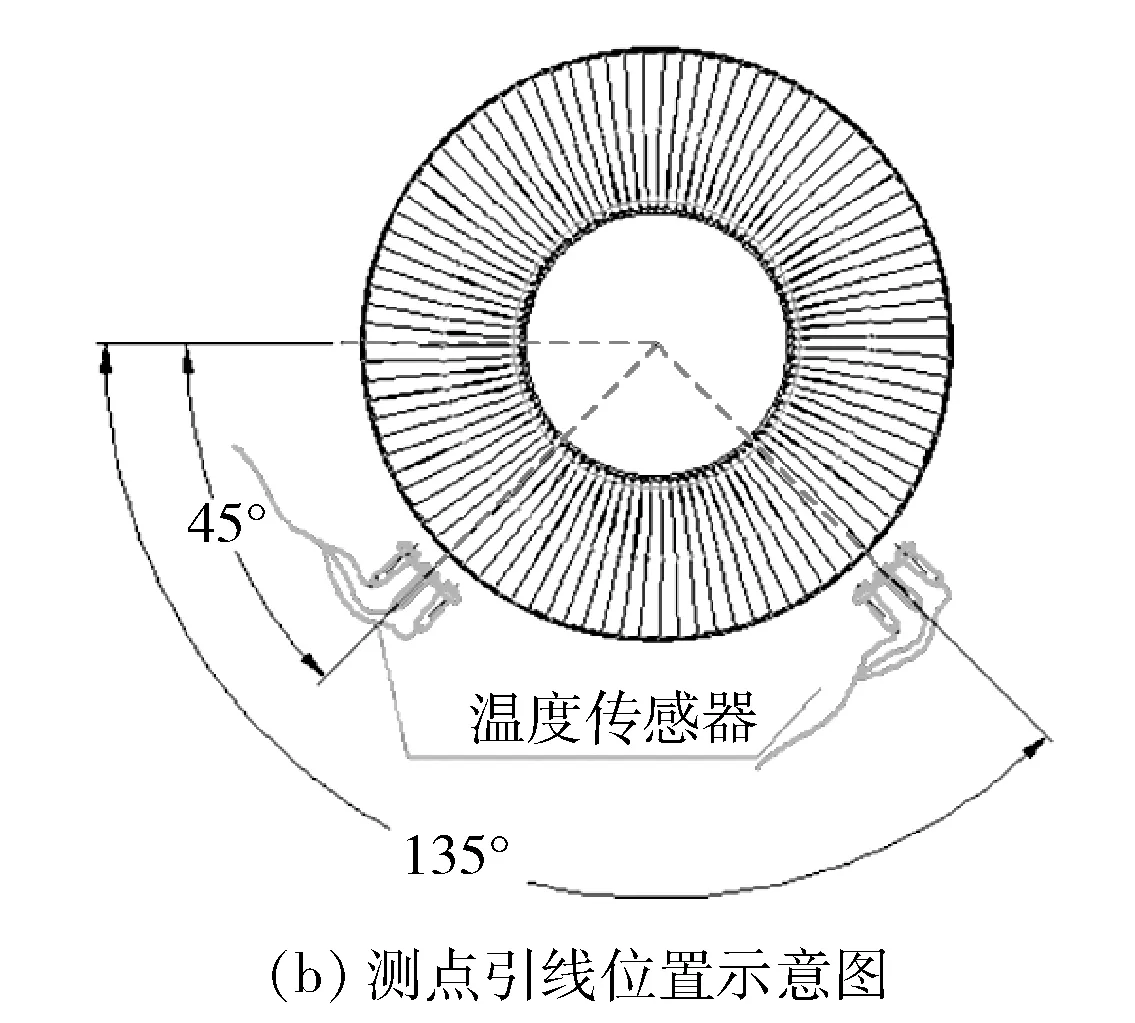

(1) 增加末两级长叶片健康监视系统,对低压缸长叶片的鼓风发热进行监视,根据叶片温度情况进行切缸运行参数的调试,保证长叶片温度控制在合理范围内。叶片健康监视系统的布置见图6,次末级监测点放在第6级靠近静叶出汽边叶顶的内缸上,末级动叶的测点放在动叶出口的外排汽导流环上布置温度测点,所有测点均布置在汽轮机下半缸,每个排汽口布置4个测点,共计16个。温度测点采用Pt100微型热电阻,测温探头头部直径为6 mm,测点的引线见图6,采用在内缸内表面打孔的方式固定并引出至内缸外,所有测点沿内缸外壁面汇总在同一位置后在外缸开孔引至缸外。

图6 叶片健康监视系统

(2) 为减少低压缸末级叶片的鼓风发热情况,通过低压缸末级的喷水来给通流部分降温,并带走鼓风发热产生的热量。为了避免喷水造成的水蚀影响,更换雾化效果更好的喷嘴,减小喷水液滴的直径,同时调整喷嘴布置和角度,避免大量喷水直接卷入长叶片区域,提高喷水降温效果。在喷水管路上增加调节阀和流量测点,根据长叶片的温度变化调节喷水流量,优化喷水控制逻辑。低压缸末级喷水系统改造见图7。

图7 低压缸末级喷水系统改造

2.4 控制系统改造

控制系统的改造包括:

(1) 增加控制相关测点及增加测点的控制优化。

(2) 对汽轮机数字电液控制(DEH)系统改造,包括本体保护逻辑优化、中排供热逻辑优化、旁路冷却蒸汽系统控制、低压缸喷水系统逻辑优化。

(3) 对分布式控制系统(DCS)改造,包括疏水系统控制优化、凝结水系统控制优化、热网首站控制优化。

改造后的控制系统满足了机组在切缸工况和原抽汽工况相互切换的控制要求,兼容两种供热模式。

3 改造后运行效果

低压缸切缸供热改造后,除少量蒸汽用于低压缸的冷却外,其余中压缸排汽均去供热。单个低压缸的冷却蒸汽质量流量按30 t/h计算,低压缸全切工况的冷却蒸汽质量流量为60 t/h。

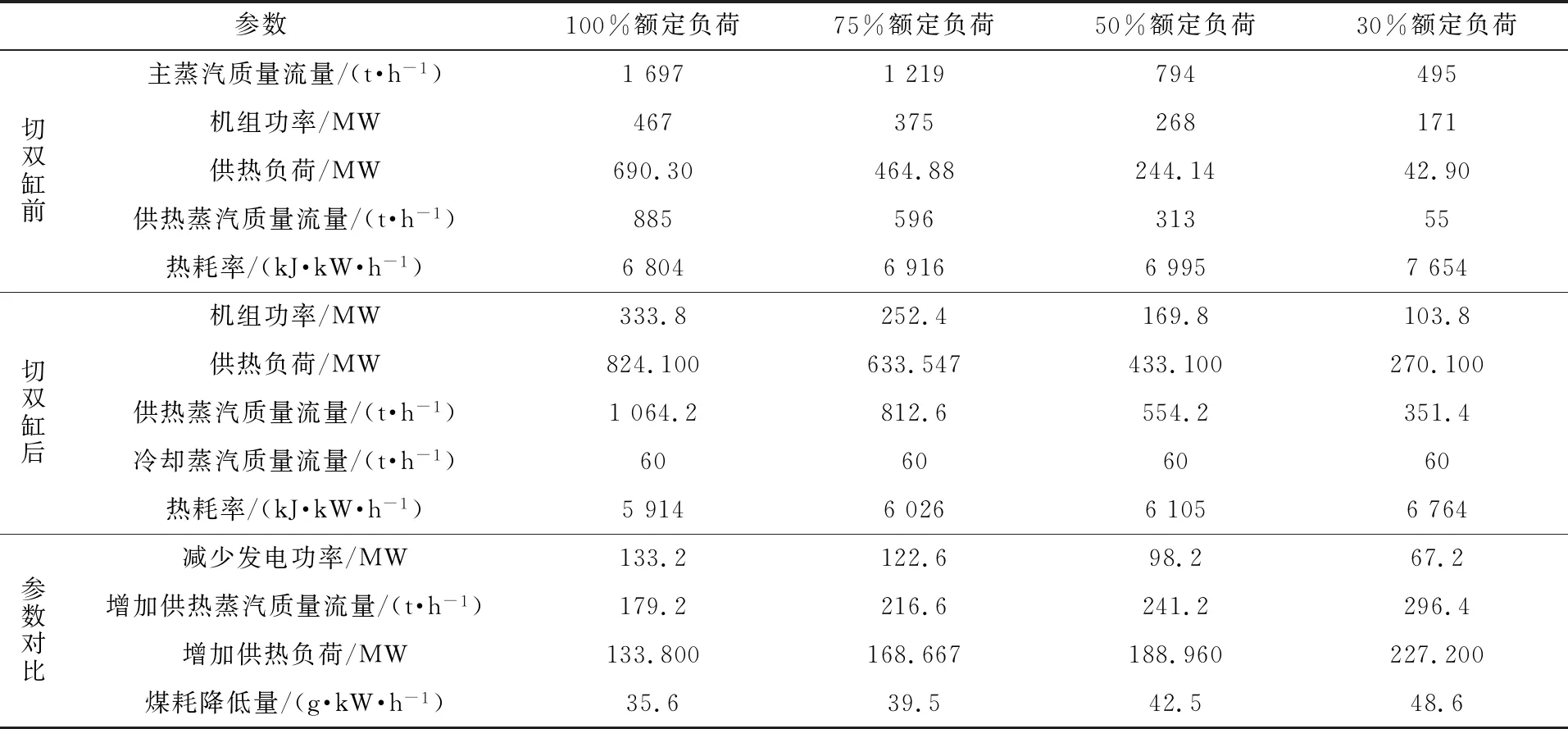

表1计算了典型负荷切缸改造前后机组供热能力的变化,因切缸之后机组的发电能力发生较大变化,这里的额定负荷是指与锅炉额定蒸发量与热耗率验收(THA)工况对应的负荷。

表1 切双缸前后机组运行参数变化

从表1可以看出:改造前后供热抽汽质量流量均随主蒸汽质量流量增加,随机组负荷降低供热蒸汽质量流量增加部分增大,机组在30%额定负荷时能够增加供热蒸汽质量流量296.4 t/h。采用低压缸切除方式进行供热,机组调峰的能力大幅度提高,供热蒸汽质量流量相同的情况下机组负荷可以进一步降低。在相同供热蒸汽质量流量条件下,低压缸零出力供热改造前后,随着供热蒸汽质量流量的增加,机组发电功率逐渐增大,且低压缸零出力供热改造后可使汽轮机发电功率降低67~133 MW;切缸改造后低压缸排汽质量流量大幅度减少,冷源损失随之减少,机组发电煤耗大幅度降低,切缸改造后可使汽轮机的热耗率降低800~900 kJ/(kW·h),对应发电煤耗降低量为35~48 g/(kW·h)。

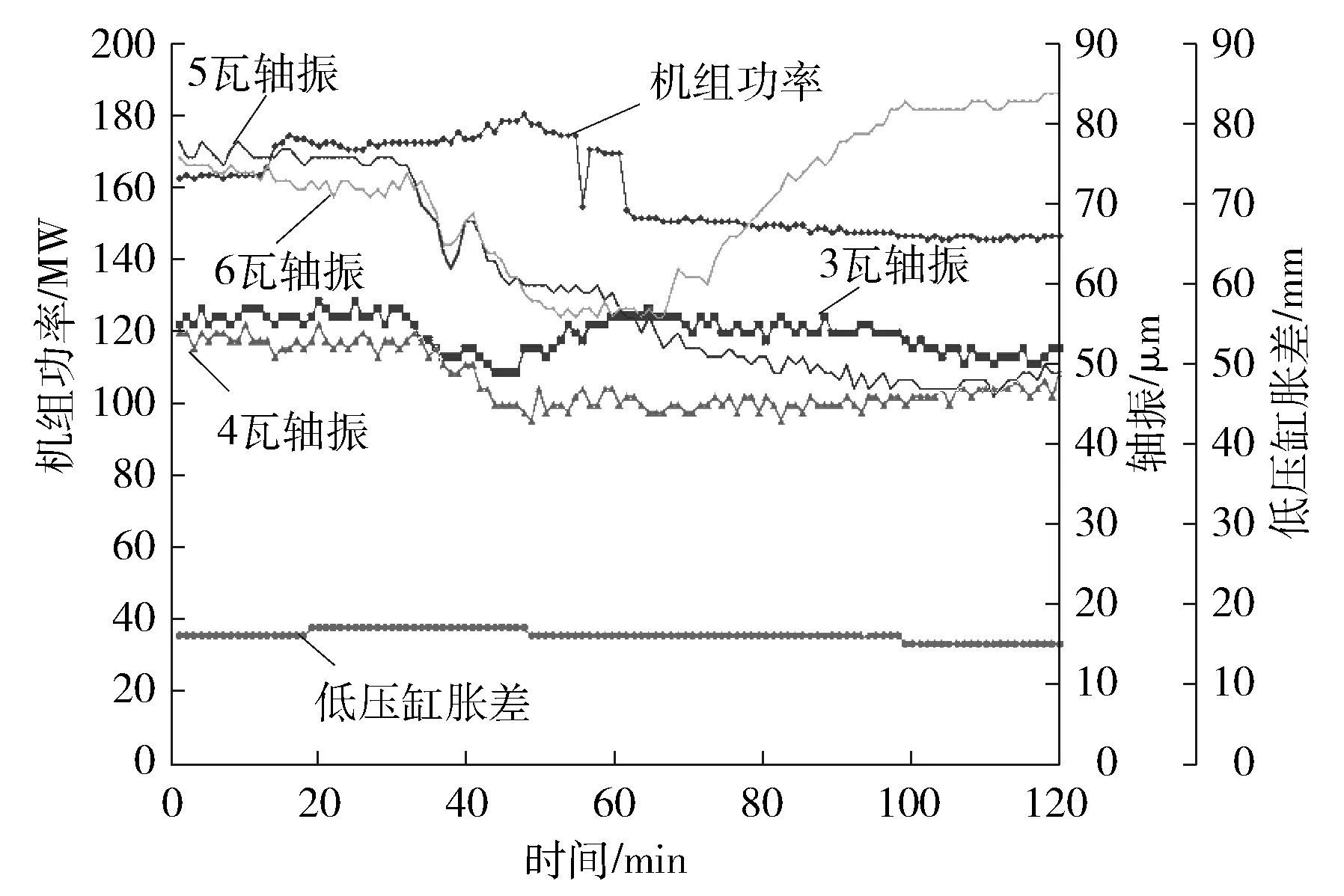

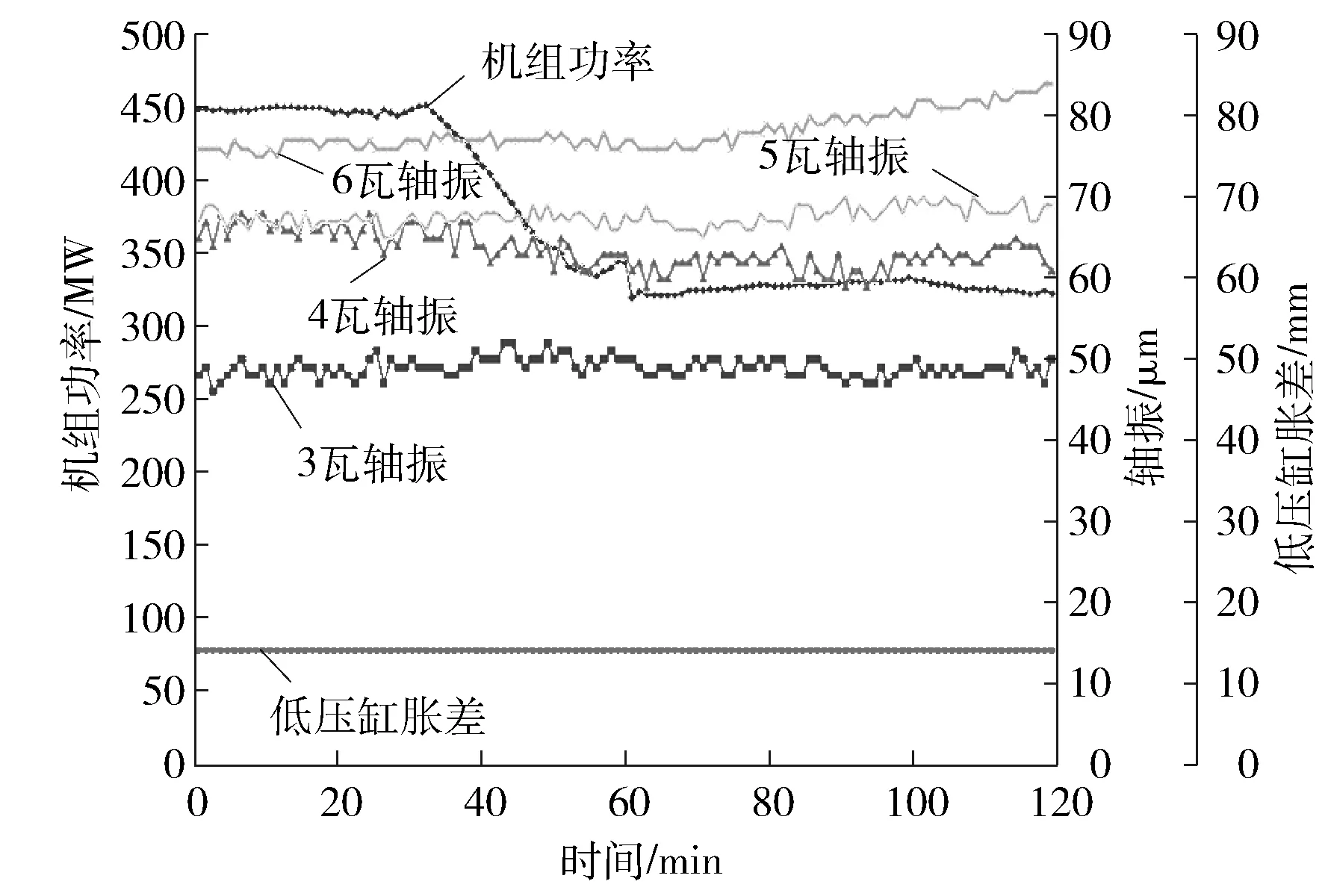

图8、图9为切双缸、切单缸前后低压缸监视参数的变化。低压缸在切缸状态下的振动、差胀变化很小,仅在切双缸状态下6号轴振略增加,其他轴振、差胀等几乎没有变化。

图8 切双缸前后低压缸监视参数变化

图9 切单缸前后低压缸监视参数变化

4 结语

采用低压缸切缸技术实施改造,通入少量的冷却蒸汽系统,汽轮机本体、控制系统等进行相应改造,汽轮机可以在低压缸切除状态下长期安全运行。该改造能大幅提升机组的调峰能力和供热能力,是实现机组热电解耦的合适方案。改造的成功实施将会给行业内同类型机组在深度供热和灵活性调峰改造工程上提供技术参考,并起到积极的示范作用。