一种基于SVM的刹车蹄块片摩擦块表面裂纹检测法

黄永华, 林振衡, 陈学军

( 1.莆田学院 机电工程学院, 福建 莆田 351100; 2.现代精密测量与激光无损检测福建省高校重点实验室, 福建 莆田 351100 )

在刹车蹄块片摩擦块(后简称摩擦块)和铝合金铸件的胶粘、高温固化生产工序中,因受热不均等因素,一些摩擦块产品会出现裂纹现象,因此在出厂前需对刹车蹄块片(后简称刹车片)进行检查,以剔除存在裂纹的不合格产品.目前,大多数企业主要采用人工目测检验方式对刹车片进行裂纹检查,该方法不仅效率低,而且容易发生漏检,给鼓刹系统带来安全隐患.近年来,机器视觉技术发展迅速,已在工业检测等方面有了较好的应用[1-3].目前,应用机器视觉技术对鼓刹系统刹车片进行外观裂纹检测的方法尚未见到相关报道;因此,本文通过构建刹车片图像采集系统,提出一种基于支持向量机(SVM)的摩擦块表面裂纹检测方法,并通过实验验证本文方法的有效性.

1 刹车片图像采集系统的构建

1.1 刹车片图像采集方案

刹车片的外形近似半圆形,摩擦块成半圆环状胶粘在铝合金铸件外表面.摩擦块裂纹主要出现在上表面,如图1所示.本文构建的图像采集系统如图2所示.该系统主要由CMOS工业相机、镜头、球积分光源、可调光源支架等构成.当刹车片由传送带输送至工业相机正下方时,光电传感器因遮挡产生变化信号,由此触发工业相机采集图像.

图1 刹车片图像

图2 刹车片图像采集系统

1.2 图像采集系统的硬件选择

为获取较好的成像质量,刹车片图像采集系统采用如下几方面措施减少成像干扰:传送线的传送皮带选用黑色哑光皮带,照明光源选用能产生漫反射光线且光源直径比刹车片大的球积分光源,以最大限度地减少因镜面反射而产生的局部反光现象,保障成像均匀.相机选用500万像素的高清工业相机,镜头为焦距16 mm的高清镜头.相机架设在球积分光源顶部开孔处,架设高度为30 cm.

2 刹车片的摩擦块区域提取

要实现对摩擦块表面缺陷的检测,首先需要在背景中将摩擦块所在区域分离出来.由于黑色哑光皮带和摩擦块表面的粗糙度不同,本文利用灰度图像的梯度和投影法提取摩擦块所在区域.

2.1 刹车片图像的梯度变换

梯度是灰度图像的重要特征.梯度模值能较好地表征图像中灰度变化的强度,其计算公式为:本文采用Sobel算子(如图3所示)对刹车片图像进行遍历,获取梯度强度,结果图4所示.由图4可看出,摩擦块区域内梯度强度较大,而黑色哑光皮带内梯度较弱.

(a) ∂f/∂x (b) ∂f/∂y图3 Sobel算子模板

图4 刹车片梯度模值图像

2.2 基于投影法的摩擦块目标区域提取

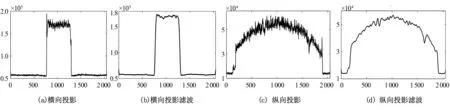

投影法是将刹车片梯度模值图像沿X轴、Y轴分别作横向、纵向的投影累加.由于刹车片在机器视觉检测工位前已由机械装置和护栏调整为横向姿态,因此摩擦块在图像中成横向条状.X轴横向投影与Y轴纵向投影方式相比,其摩擦块区域梯度模值的投影累加值比黑色哑光皮带区域梯度模值投影的累加值具有更大的数量差,边界也更为陡峭,因此X轴横向投影相对更容易定位出两者的边界位置,如图5(a)所示.由于受噪声等因素的影响,在投影图中会局部存在较大的波动干扰.为去除波动干扰,本文采用一维1×20大小模板对投影图进行3次均值滤波,其效果如图5(b)所示.求取均值滤波后,计算上述梯度模值图像在X轴横向上投影累加的大、小极值,然后以二者的平均值作为摩擦块横向边缘分割的阈值,从而提取出摩擦块横向区域,如图6所示.同理,对摩擦块横向所在区域的梯度图进行Y轴纵向投影,结果如图5(c)所示.滤波(如图5后(d)所示),截取出的摩擦块区域如图7所示.

图5 一维梯度投影和滤波结果

图6 摩擦块横向所在区域

图7 摩擦块区域

3 基于SVM的摩擦块裂纹缺陷检测

3.1 摩擦块图像灰度共生矩阵的描述

摩擦块表面裂纹缺陷区域和正常区域在灰度值和灰度变化上具有不同的特性和规律.灰度共生矩阵[4]4058能表征图像中灰度和位置特征,其表达式为:

p(i,j,d,θ)=[f(x,y)=i,

f(x+Δx,y+Δy)=j],i,j∈L.

(1)

式(1)描述的是在灰度i像素的θ方向上,距其距离为d=(Δx,Δy)的位置所出现灰度j像素的概率.θ以x轴正方向为起始,可取0°、45°、90°、135°,如图8所示.

若图像中灰度级为L,则灰度共生矩阵的大小为L×L.由于8位灰度图像数量级L=28=256,因此计算共生矩阵时其数据运算量较大.考虑到相邻像素灰度的分布具有相关性,为减少计算量,本文采用灰度压缩方式进行灰度级降阶处理.降阶后图像灰度阶数为k,灰度级为L=2k.为实现对摩擦块表面裂纹缺陷区域的检测和定位,本文以局部N×N大小窗口为单位子图像进行分块检测.设窗口内极大灰度值为fw,max,则窗口内灰度值fw(x,y)压缩前后的灰度值映射公式为:

(2)

图8 灰度共生矩阵的提取方向

3.2 摩擦块单位子图像的特征提取

灰度共生矩阵是对图像灰度和位置的初级描述.在细纹理区域,较大的数值集中在灰度共生矩阵的主对角线附近;在粗纹理区域,由于相似区域较大,较大的数值分布较均匀.灰度共生矩阵可提取非相似性、熵、角二阶矩、相关性、逆差矩等14个统计特征[5].本文依据摩擦块表面正常区域和缺陷区域的特点,采用以下几个特征对单位子图像进行描述:

1)熵.熵是图像信息的度量,它能够反映信息的复杂程度,其表达式如式(3)所示.图像纹理越少,熵值越小;纹理越多,熵值越大.

(3)

2)非相似度.非相似度能够反映区域灰度的差异性,其表达式如式(4)所示.图像局部区域灰度差别越大,非相似性度值越大.

(4)

3)相关性.相关性衡量的是邻域灰度的线性依赖性,其表达式如式(5)所示.当元素值相差较大时,相关性较小;当元素值较均匀时,相关性较大.

(5)

其中:

4)窗口灰度均值.窗口灰度均值反映的是灰度的平均值,其表达式如式(6)所示.在裂纹缺陷区域内,窗口灰度均值较小;在正常区域内,窗口灰度均值较大.

(6)

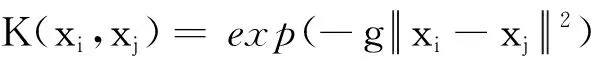

3.3 基于SVM的摩擦块裂纹缺陷和正常区域的分类

SVM是一种监督型的机器学习方法,它能较好地处理小样本、非线性和高维度模式识别问题[6-8].当样本为线性不可分时,用核函数K(x,y)非线性将输入样本的特征向量映射到高维空间,然后以结构风险最小化为原则构建VC维(vapnik chervonenkis dimension),并求取尽可能低的广义最优分类面,使类间的隔离边缘最大化.设摩擦块所提取的特征样本集为(xi,yi),i=1,…,n(xi∈Rd);裂纹缺陷和正常区域的类别标号分别为yi∈(+1,-1),松弛项为ξ, 则d维空间的广义分类面方程为:yi[(ω·xi)+b]-1+ξi≥0.要使支持向量将分类间隔最大化,需要将裂纹缺陷和正常区域的分类问题转化为一个带约束的非线性规化问题:

(7)

约束:yi[(ω·xi)+b]-1+ξi≥0,

i=1,…,n.

其中C为对错分样本的惩罚因子.核函数

满足Mercer条件时,裂纹缺陷和正常区域的广义最优分类面的判别函数为:

(8)

4 实验与分析

4.1 求取摩擦块图像特征值时的参数设定

局部窗口大小N、距离间隔d=(Δx,Δy)、灰度级k和方向θ是描述共生矩阵的重要参数[4]4058-4059.窗口过小,单位子图像难以完整地描述像素的排列规律;窗口过大,会包含多余的异类信息.距离间隔指的是两个灰度间的距离,粗纹理宜选择较大的数值;细纹理宜选择较小的数值.灰度级k值越大,描述灰度统计特征的精度越高,但计算量相应增大.考虑到共生矩阵和各特征提取的计算量,本实验采用8×8局部窗口大小为单位子图像(N=8),灰度级取L=16(k=4),距离间隔取d=1,θ取0°、45°、90°、135°.在该参数条件下,计算单位子图像的熵、非相似性、相关性、窗口灰度均值,并以4个方向的均值作为描述摩擦块单位子图像的特征.

4.2 基于SVM分类模型的训练与裂纹区域的预测分类

图10 参数C和g网格划分寻优等高线图

在C、g最优参数下,训练上述两类图像的分类模型,然后再以待检测裂纹的完整摩擦块图像为测试集,利用支持向量机泛化性能对摩擦块进行检测,以此实现摩擦块中裂纹缺陷区域和正常区域的分类,结果如图11—图14中(b)所示.迭代阈值法[11]、分水岭算法[12]的分类结果如11—图14中的(c)、(d)所示.对比3种方法可知,本文方法的分类效果明显优于迭代阈值法和分水岭算法,可为后续判定有无裂纹缺陷提供较好的基础.

4.3 摩擦块表面有无裂纹缺陷的判定

为了判定摩擦块表面有无裂纹缺陷,首先对支持向量机分类所得的二值图像取反,然后在垂直方向上做投影并累加求得一维直方图.例如:摩擦块1(图11(a))上含有裂纹,其投影直方图如图15(a)所示,图中最大的峰值(标记为×)所处位置即为裂纹所在位置;摩擦块4(图14(a))上无裂纹,其投影直方图如图15(b)所示.由此可知,通过投影直方图中有无较大峰值即可判定该摩擦块表面是否存在裂纹.

图11 摩擦块1(含裂纹)的分类结果

图12 摩擦块2(含裂纹)的分类结果

图13 摩擦块3(含裂纹)的分类结果

图14 摩擦块4(不含裂纹)的分类结果

图15 摩擦块的投影值方图

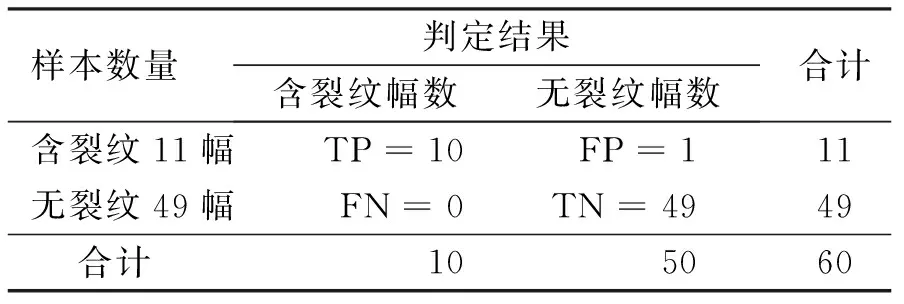

为验证本文方法的检测效果,选取60幅刹车片图像样本进行测试,其中含裂纹11幅,无裂纹49幅.判定摩擦块表面有无裂纹缺陷的实验结果如表1所示.

表1 实验结果

采用错检率、漏检率和准确率指标分析表1中的实验数据.计算公式及结果为:

98.33%.

由上述计算结果可知:本文方法的错检率为零,即没有发生无裂纹而被检测为含裂纹的现象;判定有无裂纹缺陷的准确率较高(98.33%),但存在一定的漏检率(9.09%).产生漏检的原因是:在预测分类时,摩擦块测试样本中存在含有很细短的裂纹(裂纹宽度小于单位子图像宽度N)样本,由此导致漏检而发生误判.但在一般情况下,摩擦块表面的裂纹主要是在热固化过程中产生的,其裂纹宽度都相对较大,因此本文方法能较准确地判定摩擦块表面有无裂纹缺陷.

5 结论

针对刹车片的摩擦块和铝合金铸件在胶粘、高温固化生产工序中出现的摩擦块裂纹现象,本文利用机器视觉检测技术,提出了一种基于梯度模值的刹车片摩擦块区域提取和基于支持向量机的裂纹检测方法.结果表明,该方法能较好地检测出摩擦块上裂纹区域,从而可实现刹车片外观质量的快速、无损检测.本文对含有细短裂纹的摩擦块存在一定的漏检,今后我们将对此进行进一步研究.