喷墨打印技术制备柔性导电聚合物薄膜图案

许 伟,姚日晖,宁洪龙

(华南理工大学 材料科学与工程学院,广东 广州 510640)

喷墨打印技术是一种新的无接触、无压力、无印版的印刷技术[1],可以将的电子墨水溶液(体积为皮升或者飞升)精确喷涂在所需的位置,溶剂挥发干燥固化后形成薄膜图案,代替了传统的半导体真空工艺[2-3]。作为一项新兴的电子制造技术,能有效节省材料消耗,降低成本,具有大面积、柔性化、环境友好、绿色制造等鲜明特征,在有机发光显示[4]、量子点显示技术[5]、液晶显示中的彩色滤光片[6]、有机薄膜晶体管[7]等领域有着广阔的应用前景。

从喷墨打印设备喷嘴喷射出的电子墨水在衬底表面的干燥成膜过程是衬底对溶液的作用力与液体的表面张力相互竞争的结果。在干燥过程中,溶液中的溶质通常会在接触线处沉积,出现接触线“钉扎”[8],对于接触角小于 90°的溶液来说,液滴边沿的蒸气压较小,导致边沿溶剂挥发速度较快,溶质不断地在接触线处沉积而形成“咖啡环”。因此,墨水中溶剂的挥发过程及其在固体基板上的浸润特性将直接影响到薄膜的成膜特性与质量[9-10]。

为了学生理解喷墨打印原理,掌握喷墨打印技术制备电子器件的实验方法,本文以导电聚合物(PEDOT)为喷墨打印墨水材料,以聚对苯二甲酸乙二醇酯(PET)薄膜为衬底,通过聚乙烯醇(PVA)修饰 PET,改变其表面的浸润特性,改善 PEDOT墨水在其表面的铺展与干燥过程,实现喷墨打印PEDOT线型薄膜线宽与厚度的精确可控。

1 实验仪器

JetLabⅡ压电式喷墨打印机,选用喷嘴直径为30 μm打印针头,在PET衬底表面打印导电聚合物墨水,将打印得到的导电聚合物薄膜表面形貌用白光干涉仪(Dektak 150)及光学显微镜进行观察和分析。

2 实验

2.1 实验材料

导电聚合物 PEDOT从 Heraeus Deutschland GmbH & Co. KG.公司购买。PEDOT:PSS的分子结构式见图1。喷墨打印前先用0.45 μm的过滤头过滤溶液。界面修饰材料,即聚乙烯醇(PVA)从Alfa Aesar公司购买。

2.2 喷墨打印参数设定

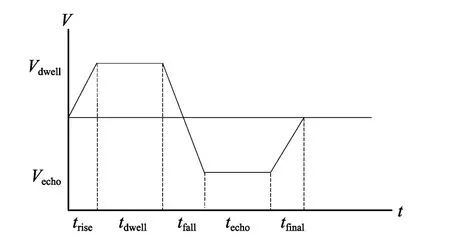

喷墨打印的脉冲信号分为5个阶段,如图2所示。打印参数设置为脉冲电压经过上升(1 μs)增加到Vdwell(24 V)后,停留几微秒(tdwell为7.5 μs),使得喷墨打印针头充分膨胀,然后在较短的时间(tfall为1 μs)内电压迅速下降到Vecho(-25 V),使针头迅速收缩,将针头内的液体快速挤出到喷头口形成液滴。回波时间(techo为 1 μs及tfinal为 1 μs)是使液滴有一个方向的回拉作用,得到了可连续稳定喷射的PEDOT液滴。

图2 喷墨打印液滴的脉冲信号

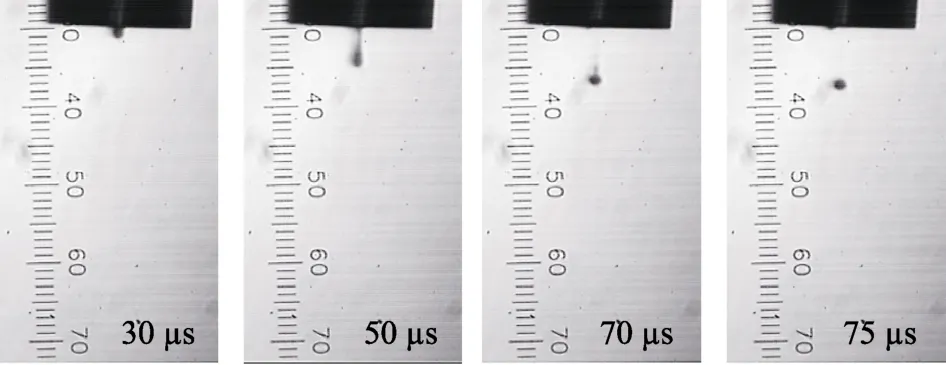

液滴完全脱离喷嘴并形成均匀液滴大约需要75 μs,如图3所示。当液滴从喷嘴喷射出来后,根据喷墨打印针头与液滴的相对直径及打印头实际直径,可以计算出PEDOT液滴的直径d0为58 μm,体积V0为105 pL。

图3 PEDOT液滴形成过程

3 结果分析与讨论

3.1 柔性PET薄膜表面修饰

PET表面具有疏水特性,接触角是107o。在喷墨打印前,需要对PET薄膜表面进行亲水处理,PEDOT墨水才能较好地附着在其表面,形成表面均匀的薄膜。氧气Plasma或者是UV处理,都可以使PET表面能增大,改善其亲水性[11-12],但是,这种亲水处理效果是不稳定的,当处理后在空气中放置一段时间,其表面能会降低[13-14]。本实验采用 PVA对其表面进行修饰。PVA是一种水溶性高分子聚合物,是一类较好的界面亲水材料[15],保障其表面的亲水性具有均匀性及持续性;并具有良好的黏着性,可以有效地抑制PEDOT溶质的流动[16],从而使PEDOT溶液在溶剂挥发干燥过程中不会发生“咖啡环”现象,形成均匀的高质量薄膜。

PVA溶液质量浓度为20 mg/L,溶剂是去离子水,在 90 ℃下加热 5 h至全部溶解,待溶液冷却后用0.45 μm的过滤头过滤杂质。在旋涂PVA溶液之前,先要对PET衬底进行20 min的氧气Plasma处理,增大其表面能。使用KW-4A匀胶机在2000 r/min转速下均匀成膜,厚度为50 nm。

图4是PEDOT墨水在柔性PET衬底表面干燥成膜后的形貌。由于PEDOT溶液在PET表面的接触角是107°[16],液滴在其表面难以铺展形成均匀的薄膜,而会收缩堆积成一个小的圆柱,如图 4(a)所示。在喷墨打印的PEDOT液滴点间距设置为50 μm时,PEDOT溶液干燥后形成分立的圆形薄膜,薄膜铺展直径只有大约20 μm,远远小于喷射液滴的直径。从白光干涉仪拍摄的单个液滴的三维形貌图(图 4(b))可看出,液滴干燥后的形貌成正态分布,为中间特别厚周边很薄锥状圆柱形,高度达到4 μm。这种锥状圆柱形即使在缩短喷墨打印点的间距也不会形成均匀的薄膜。

图4 PEDOT墨水在PET衬底表面的成膜情况

图5是PEDOT液滴在PVA修饰PET衬底表面后干燥成膜形貌(h为高度,w为宽度),出现了完全不同的现象。图5(a)是喷射PEDOT液滴间距为130 μm的白光干涉照片,与图4(b)对比可以发现,PEDOT薄膜由中间尖的正态分布转变为典型的圆柱形。图5(b)是PEDOT薄膜在X和Y方向的截面图,从图中可以看出,在PVA表面铺展成膜后的直径达到111 μm,相比在PET上的薄膜,液滴的铺展直径大了90 μm。

图5 PEDOT液滴在PVA衬底表面的成膜情况

3.2 喷墨打印PEDOT线型薄膜形貌调控

图6是不同的点间距喷墨打印PEDOT液滴,得到了不同的打印薄膜形貌。从图中可以看出,当喷墨液滴的点间距是 120 μm时,因为液滴的最大铺展直径为110 μm,所以液滴干燥后部分连接,成分离状态,连接部分的厚度因溶液融合而陡增。当喷射液滴的间距设置为与溶液最大铺展直径相当,即为110 μm时,液滴相互部分融合,连接成一条线型薄膜,但是由于液滴没有相互完全融合,其表面凹凸不平,液滴融合的部分明显较厚。继续缩短喷墨打印液滴间距至40 μm时,液滴在干燥前已经完全融合,形成表面均匀光滑的线型图案。当液滴间距继续缩小时,线的高度和宽度也逐渐增大,线的表面平整,并没有出现在文献中报道的凸起鼓包现象[17]。

图6 不同液滴间距的三维白光干涉图

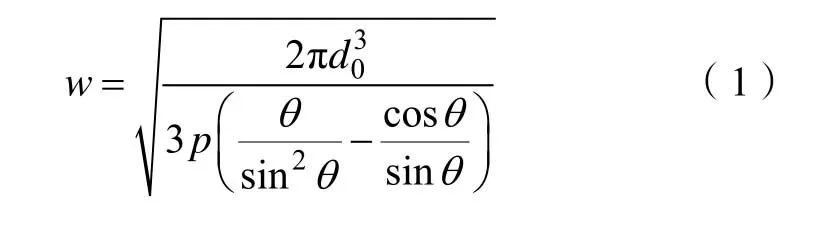

喷墨打印线型薄膜图案的线宽和厚度,与喷射液滴的直径d0、液滴喷射位置的间距p,以及液滴与衬底的润湿特性相关,其相关性如下式[18]所示:

式中,θ为溶液在衬底的接触角,w为液滴干燥成膜后的线宽。公式中假设打印的液滴体积与液滴在衬底上融合形成线的体积不变。

表1 液滴间距、线宽理论值与实际测试值

图7 线宽与液滴间距关系

从图7中可以看出,随着喷墨打印液滴间距的缩小,打印的线型薄膜图案宽度和高度均逐渐增大。由图7(b)可知,实际测量的宽度值要比按公式(1)计算的理论值小。主要原因是喷墨打印的液滴直径只有几十微米,体表比非常小,溶剂的挥发速度快,而且挥发是一个持续的过程,液滴在下落及与基板表面接触的过程中溶剂也在同步挥发,液滴的体积是逐渐减小,因此实验测量的线宽会比理论计算的值小,但趋势是基本吻合的。

4 结语

采用压电式喷墨打印机在柔性 PET衬底表面打印导电聚合物薄膜,通过柔性衬底表面修饰及喷墨打印参数调节,实现了喷墨打印导电聚合物薄膜的形貌调控,得到了线宽与喷墨打印参数的相关性规律,在喷墨打印技术制备高质量薄膜方面有一定参考价值。通过本实验可帮助学生了解喷墨打印技术的基本原理,掌握喷墨打印工艺制备薄膜图案的形貌调控方法,培养学生科学研究能力和探索欲望。