隔离套在磁力驱动泵涡流损失中的影响分析

戴伟中 易文银

(浙江昌海制药有限公司,浙江 绍兴312000)

0 引言

随着社会和经济的发展,人们的环保需求也越来越高,国家对环保越来越重视,中央环保督察组,实现例行化、常规化.这也督促企业必须采用节能环保设备,化工制药行业尤其如此.在化工制药行业中,物料输送所消耗的能量是相当巨大的.据不完全统计,全国每年总发电量中20%以上消耗于泵的工作运行,由此可见泵是耗能大户[1],因此,分析泵运行过程中的能量损失,提高泵的效率,对节约能源、构建绿色环保节能型社会具有非常深远而又重要的意义.

1 磁力驱动泵涡流的形成与危害

输送流体物料过去一直采用的是传统的机械传动离心泵,此类泵采用动密封结构,在轴封处存在着较大的泄漏风险.而在化工制药行业中,泵内的物料一般都是易燃易爆、有毒有害物质,而随着国家对环保的要求越来越高,因此应尽量降低物料泄漏的风险,选择使用无泄漏泵.

制药行业选用较多的无泄露泵一般有两种:磁力驱动离心泵和屏蔽泵,这两种泵均采用静密封结构.而相对于屏蔽泵,磁力驱动离心泵的结构简单,维修方便,泵体材料选择多样,价格便宜,因此磁力泵应用更为广泛.磁力驱动离心泵是利用内外两个永磁体之间的磁力耦合,内外永磁体之间采用隔离套进行隔离,实现扭矩(功率)的无接触传递,采用静密封方式替代了传统机械传动泵传动轴处存在的动密封泄漏问题.

由于磁力泵磁力耦合器结构的特殊性,其传动效率一般要比传统的机械传动泵低很多,其中隔离套的涡流损失占了很大一部分.

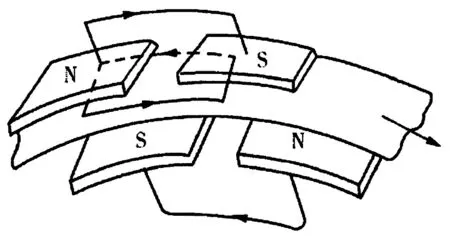

磁力驱动泵工作时,电动机带动外磁转子旋转,磁力耦合器通过耦合作用带动与叶轮相连的内磁转子同步旋转,内磁体与外磁体间有隔离套隔离,以确保物料的密封性.内外磁体转子同步旋转,就会在转子间产生一个交变的旋转磁场,相对于该旋转磁场,处在内外磁转子之间实现密闭功能的隔离套在做切割磁力线的运动(如图1所示).若隔离套为金属材料,则由于电磁感应,在隔离套内部会产生封闭的环形感应微电流,类似于水的漩涡,通常称之为磁涡流.

图1 涡流的形成

而环形感应微电流又会形成感应磁场,一方面,感应微电流产生的感应磁场与磁力耦合器的磁场方向相反,产生了反向力矩,降低工作磁场内的磁场强度,也就降低了传动转矩和力;另一方面,根据焦耳-楞次定律,感应微电流会在金属隔离套内产生热量,消耗原动机的功率,降低泵

的工作效率;且与此同时,磁力驱动泵工作时,金属隔离套持续发热,内外永磁体工作的环境温度也同时在持续上升,而由于永磁体的磁性强度会随温度的升高而逐渐降低,磁力耦合器的效率也就会越低,传递的扭力矩和功率也随之降低,而当其工作环境温度升高到永磁材料的居里临界温度点时,永磁材料的磁性能将彻底消失,磁力联轴器将完全失去作用[2].

2 已有的涡流损失经验公式

涡流的产生会极大影响磁力驱动泵的工作效率,国内现在有大量的学者与文献对磁涡流的损耗做了分析,笔者整理了部分已有的描述磁涡流损失功率的经验计算式,见表1.

3 隔离套对涡流损失值的影响

如果能够精确地计算隔离套内涡流损失的实际值,就可以比较准确地预测磁力泵的效率和合理的配套功率,但是到目前为止,由于涡流损失受影响的参数很多,精确计算涡流损失功率的值仍十分困难. 但是从经验式归纳来看, 我们可以定性地分析出磁涡流功率损失与隔离套以下参数有一定的比例关系.

表1 已有的磁涡流损失功率的经验计算式

序号涡流Pw/Mw 计算式W/(N·m)作 者备 注1Pw=3.37×10-8×tn2rγMkmax周朝纪[3]2Pw=N24ρh2ω2B20LS施卫东[4]3Mw=(knrt/ρ)Mkmax陈存东[5]4Pw=π37200(n2TP)B2f0D2σS γ李福宝[6]σs材料的许用应力,f0磁场交变频率5Pw=Lr3tπ3n2B20900 γ赵克中等[7]6Pw=kB2D3Ln2ρμf于华宇、肖建邦[8]μ材料的磁导率,f磁场的交变频率7Pw=0.0689Lr3tn2B20γ=3.2×10-8×tn2rγMkmaxMw=3.23×10-7×nrtγMkmax冯忠明、陈存东[9]

式中:L—磁化长度(m)r—隔离套半径(m)t—隔离套厚度(m)n—电机转速(r/min)

B0—磁感应强度(T)γ—电导率(s/m)

(1)与隔离套的厚度成反比例关系,隔离套厚度越厚,磁涡流损失就越大.为降低磁涡流损失,隔离套厚度应尽量薄,但同时离套也必须满足一定的强度来确保密封效果以及泵的正常运行,因此需要选用高强度材料来制造隔离套,可以减薄隔离套的厚度.

(2)与隔离套的半径及隔离套与内外磁体间隙成反比例关系,需要尽量减少隔离套半径和隔离套与内外磁体间隙,但内外磁体相对于隔离套处于高速运动状态,确保设备安全需要保证一定的安全间隙.为实现这一目的,我们需要合理设计间隙,以保障设备的加工精度以及装配精度,同时轴承选用高耐磨性能材质.

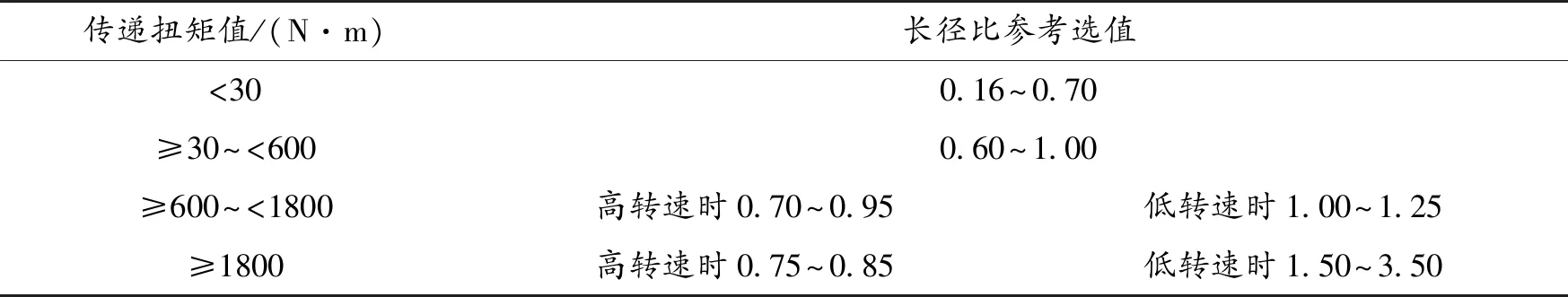

(3)与磁场旋转作用半径r及磁程长度L有一定正比例关系,因此结构设计时应合理选取r和L,有利于控制或减小磁涡流损失.根据业内专业人员实验得出经验数据:除一些特殊或精密的机械传动外,磁力驱动长径比(L/D)选值范围见表2[7].

(4)涡流损失与内外磁转子的转速成反比例关系,磁转子转速越大,涡流损失功率也就越大;在满足工况需要的情况下,适当降低磁转子的转速,选用多级电机,可以有效地降低涡流损失功率.

表2 已有的磁涡流损失功率的经验计算式

传递扭矩值/(N·m)长径比参考选值<300.16~0.70≥30~<6000.60~1.00≥600~<1800高转速时0.70~0.95低转速时1.00~1.25≥1800高转速时0.75~0.85低转速时1.50~3.50

(5)涡流损失与隔离套材质的磁导率有关,由于反向感应磁场的存在,假如选用高磁导率材料制作的隔离套时,外转子永磁体产生的磁场线大部分将直接被隔离套返还回外转子,而磁力耦合器的内磁体转子获得的磁场线则较少,就如同日常生活中手机处于金属腔密闭包围时,无法连接到信号一样,这种现象在物理学上被称为电磁屏蔽[10].所以当隔离套材料的磁导率越大时,电磁屏蔽现象也就越严重,内磁体转子磁场的强度就越小,磁力耦合器的传动效率也就越低.

(6)与隔离套的电阻有关,隔离套的电阻越大,感应产生的涡流也越小,损失的能量也越少,据此需要选择高电阻材料作为隔离套.

综上所述,为降低磁涡流损失,可以从以下几个方面考虑:

(1)隔离套的材料应选择强度大、磁导率低和电阻大的材料,同时优化设计;

(2)适当减小隔离套的半径和隔离套与内外磁体间隙,并保证加工精度与装配精度,选用耐磨轴承;

(3)合理设置磁场旋转作用半径与磁程长度的比例.

4 行业内常用的隔离套材质及其优缺点

磁力泵行业常用隔离套的材质主要分为金属材质和非金属材质,钢塑复合隔离套.金属材质的主要有304不锈钢、316L不锈钢、钛合金、哈氏合金等.非金属隔离套材质主要有碳纤增强聚醚醚酮(PEEK)、陶瓷材料、增强聚丙烯塑料、氟塑料、聚苯硫醚(PPS)塑料、聚碳酸酯塑料、聚砜塑料等.

隔离套的厚度一般在0.6~4.0 mm之间,金属材质的较薄,一般在0.6~1.0 mm,非金属材质的相对较厚,一般在1.0~4.0 mm.

一般来说,金属材料的隔离套工艺性能较好、强度高、壁厚小,但大多耐腐蚀能力较差,工作时会给磁路造成一定的涡流损失,常用金属隔离套材料的性能参数如表3所示.

表3 常用金属隔离套材料性能参数[11]

材 料电阻率/(Ω·mm2·m-1)磁性能密度/(t·m-3)抗拉强度/MPa3040.75非铁磁性7.93520316L0.75非铁磁性7.98480哈氏合金C1.39非铁磁性8.90550钛合金TC41.62非铁磁性5.00895

经试验,隔离套采用304或316L材质,磁力套涡流损失为15%~20%.采用钛合金TC4材质隔离套时,涡流损失约是304或316L材质隔离套的44.2%[12].且TC4钛合金的金属性能更为优异.采用TC4钛合金隔离套比普通304隔离套,每台泵成本要增加2 000元左右.虽然设备购置时其一次性的投入成本会相对高一些,但是泵作为长年运行设备,假设一台功率7.5 kW磁力泵,每天运行5 h,则采用TC4隔离套时每年能节省的电能达907.48~1 209.98 kW·h.运行一年即可回收成本.

而如果采用非金属材料,由于不具有电导性,可以消除磁路在工作中产生的涡流损失.

碳纤增强聚醚醚酮(PEEK)是目前应用较为广泛的隔离套材料之一,具有电绝缘性无涡流损失、抗拉强度大,同时也具有良好的耐蚀能力.但相对于金属材料,其强度低设计壁厚较大、价格偏高,不耐磨,不耐高温.

陶瓷也是制造隔离套常用的非金属材料,除具电绝缘性外,陶瓷还具有耐腐蚀、耐高温和耐磨损等优点,最常用的陶瓷材料是氧化锆(ZrO2).但陶瓷材料也存在一定的缺陷,包括工艺性较差,壁厚较大等,因此现在一般只适用于扬程40 m以下的小型磁力泵.且由于陶瓷是脆性材料,在安装调试运输过程中要做好保护工作,防止冲击、碰撞而损坏.

此外,塑料材料的使用也比较多,主要有增强聚丙烯塑料、氟塑料、聚苯硫醚(PPS)塑料、聚碳酸酯塑料、聚砜塑料等,其优点是工艺性好、价格便宜、无涡流损失.缺点是仅适合工作在温度较低的环境中,而且强度低,壁厚大.实验表明,在泵的扬程小于50 m、工作温度小于60 ℃的磁力驱动泵可以采用非金属材质的隔离套,隔离套厚度参考取值2.5~4.0 mm[4].

现在双层复合材质隔离套也应用很广泛,经验证其涡流损失比纯不锈钢要低很多,只有5%~8%.且由于有金属加强强度,能满足较高的压力需求,可耐化学品腐蚀.

5 结论

综上可见,磁力驱动泵中隔离套的涡流损失对泵整体效率的影响很大,常见的金属隔离套的涡流损失为电机轴功率损失的5%~20%,大大降低了泵效率,而非金属隔离套又有着强度低、不耐磨、不耐温等缺陷,影响其应用范围.但也能看出只要设计合理,确保加工与装配精度,磁力驱动泵的效率损失也可以降到最低限度,经验证明,其效率可以接近甚至达到机械传动泵的效率值.