超低密度水泥浆体系设计与室内研究

韩 婧

(中石化华北石油工程有限公司 技术服务公司,河南 郑州 450000)

我国低压易漏失复杂油气井在长庆油田、塔里木油田、吉林油田、大牛地气田等广泛分布,例如异常低压油气层鄂尔多斯盆地北部大牛地气田的气层压力梯度小于1.0 g/cm3,其中一些薄弱地层要求水泥浆密度低至1.20 g/cm3,故超低密度水泥浆对于油气层的保护和固井质量的提高具有重要意义。但国内外超低密度减轻材料成本较高,且各油田严格要求固井全井段封固、水泥浆返出地面,造成低密度水泥浆用量增大,进一步导致固井成本增加,而市场环境下勘探开发成本大幅缩减,造成超低密度水泥浆性能和成本之间的矛盾尤为突出,得不到广泛应用。例如密度低于1.30 g/cm3的水泥浆通常采用空心玻璃微珠作为减轻剂,该种水泥浆体系性能较好、密度较低,但是成本很高,推广应用难度大[1-2]。综上,以降低成本兼顾性能为目标,本文采用了3种性能不同的低密度材料开发出一种复合低密度减轻剂HBJQ-1,采用HBJQ-1作为减轻剂,可形成成本低廉、性能优良的1.15~1.25 g/cm3超低密度水泥浆,实现大规模生产应用。

1 低密度复合减轻剂的制备

1.1 材料选择

在低密度水泥浆体系研究过程中,外掺料的优选是最重要的工作环节之一。结合常用的低密度减轻剂种类,按照以下优选原则,优选与水泥复配效果好且强度高的减轻剂及填充颗粒。1)优选减轻作用明显,密度恒定,能有效降低水泥浆水固比,提高水泥浆固相量,利于实现紧密堆积的减轻剂;2)优选颗粒尺寸较小的球形材料,在掺量的允许下,密度与浆体密度相接近,保持水泥浆浆体稳定的减轻剂;3)优选抗压强度较高,能满足施工要求的减轻剂;4)优选具有反应活性,物理化学性能对水泥浆性能有贡献的减轻剂[3-4]。

当多种材料混掺时,根据特定的需要可以采取负面影响相制约或补充、正面影响相激励等不同的协调材料自身的性质和特点来选择配制材料组分,结合上述内容,本文优选了两种减轻剂A、B,一种悬浮稳定剂C,三者按照一定的比例进行复配,形成复合低密度减轻剂HBJQ-1。其中A是一种中空球状粉末物质,密度小,成本低,在降低水泥浆密度的同时有效控制成本增幅;B是一种人造空心微珠,具有质量轻、体积大、抗压强度高、流动性好等特点,既能满足降低水泥浆密度又能保证其具有较好的强度;其物理性能参数如表1所示;C是一种高吸水材料,主要成分是SiO2,密度约为2.5 g/cm3,比表面积约为16~20 m2/g,吸附能力强,使微细颗粒之间形成均匀致密的网架结构,进一步完善水泥浆的沉降稳定性,减少浆体的沉淀、分层现象,并提高了水泥石的抗压强度和抗渗能力。

表1 减轻剂A、B的物理性能参数

1.2 紧密堆积

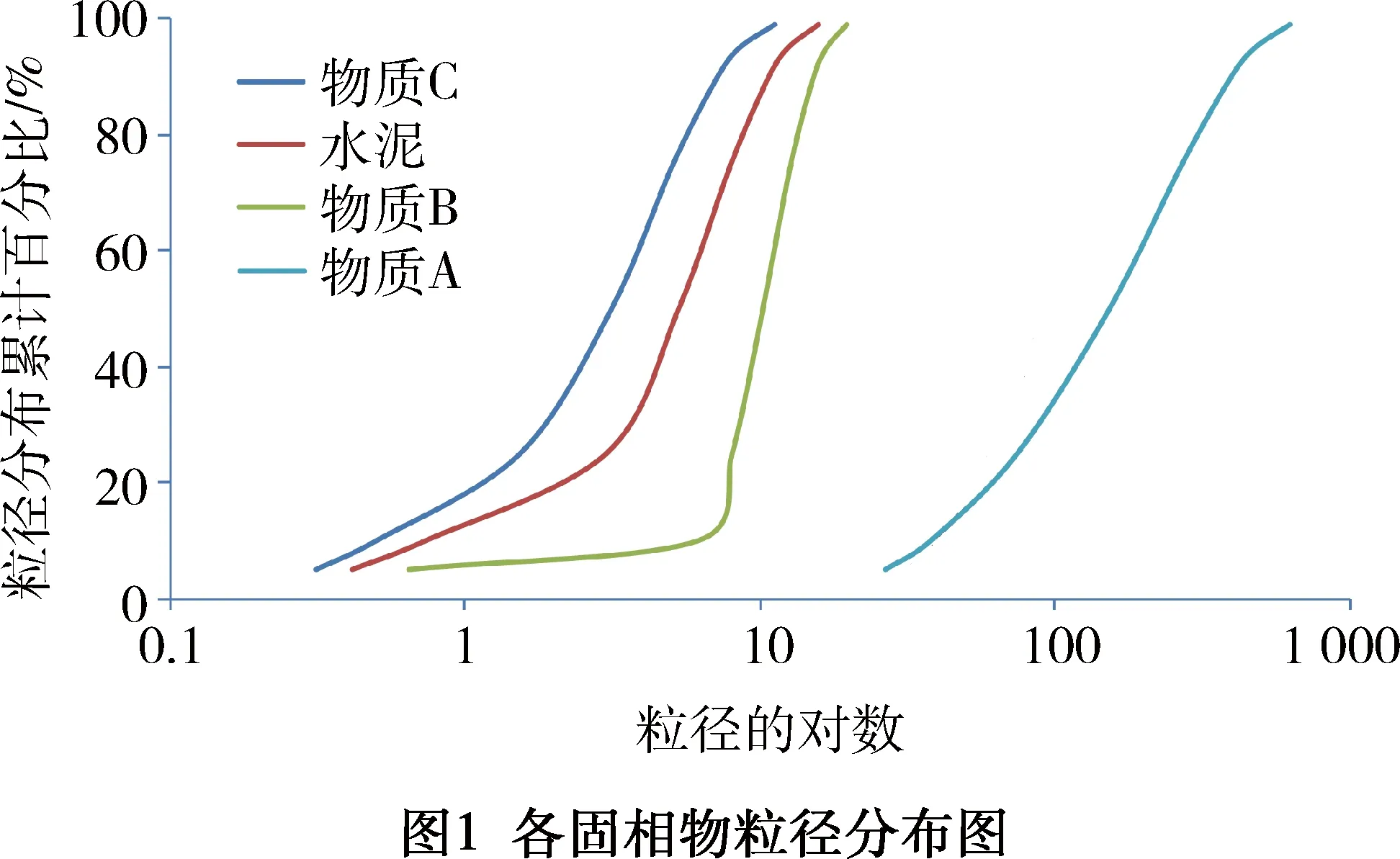

复合低密度减轻剂作为外掺料与水泥同时使用,添加一定剂量的油井水泥外加剂,形成一定密度的水泥浆体系,因此,在设计复合低密度减轻剂中三种物质的比例时,首先根据水泥与三种物质之间的最佳堆积率进行计算各固相之间的比例。根据物质A、B、C与水泥的粒径分布(如图1所示)得出物质A粒径最大,作为第一级填充;物质C颗粒最小,作为最后一级填充。根据多元连续颗粒体系紧密堆积理论模型,以最高堆积密实度为原则,采用VB编程进行计算,设定目标浆体密度为1.20 g/cm3,根据各物质需水量设定水灰比为1.2,计算结果如表2所示,水泥组分占比50%~60%,复合减轻材料中三种物质中物质B和C占比越大,堆积率越大。

表2 堆积率计算

水泥/%A/%B/%C/%堆积率6320890.763562226100.769861208110.776150208200.8499

颗粒体紧密堆积与颗粒体或颗粒制品的性质有密切的关系,加上颗粒间复杂的作用力等诸多因素的影响,很难用准确的数学模型来描述各种粒度分布和堆积率的关系。根据颗粒级配理论指导实践中得出的以下结论:较细颗粒的数量,应足够充填于紧密排列颗粒构成的空隙中,当有三种组分堆积时,三级堆积颗粒的数量比为7 ∶1 ∶2时,当有两个组分堆积,粗细颗粒数量比为7 ∶3时,水泥浆的稳定性较好[4-6]。笔者结合长期实践中积累的部分经验和计算结果进行一定比例的抗压强度实验,进一步确定复合减轻剂中三种物质的比例。

1.3 抗压强度

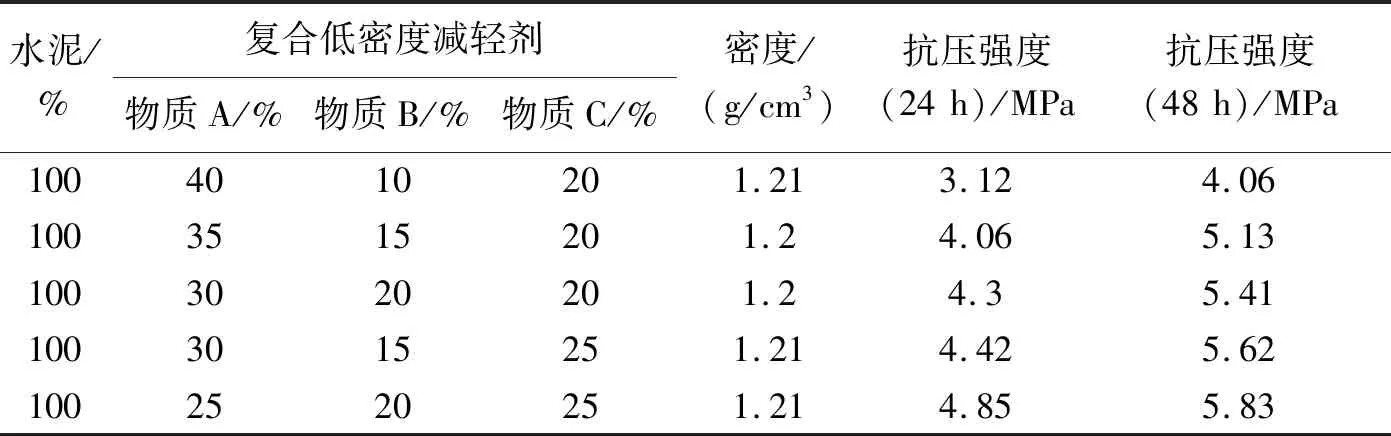

在上述颗粒级配计算的基础上,采用水泥与物质A、B、C按照一定比例进行混配,在相同浆体密度条件下,固相物中水泥占比58.8%,复合低密度减轻剂占比41.2%,液固比110%。结合堆积率计算结果,进行5组固相基础配比实验,考察各配比的抗压强度情况,实验结果如表3所示。由表3可知,复合低密度减轻剂中物质B和物质C的比例增大,抗压强度相应增高;物质A占比相同时,物质C比物质B比例高,抗压强度相应增高。综上,结合抗压强度及颗粒级配计算分析,物质C粒径较小,可填充至物质A和B之间,使结构更致密;因此,采用物质A、B、C的比例为5 ∶4 ∶5进行复配,开发复合低密度减轻剂HBJQ-1。

表3 固相基础配比抗压强度

2 超低密度水泥浆体系综合性能优化

2.1 早期强度

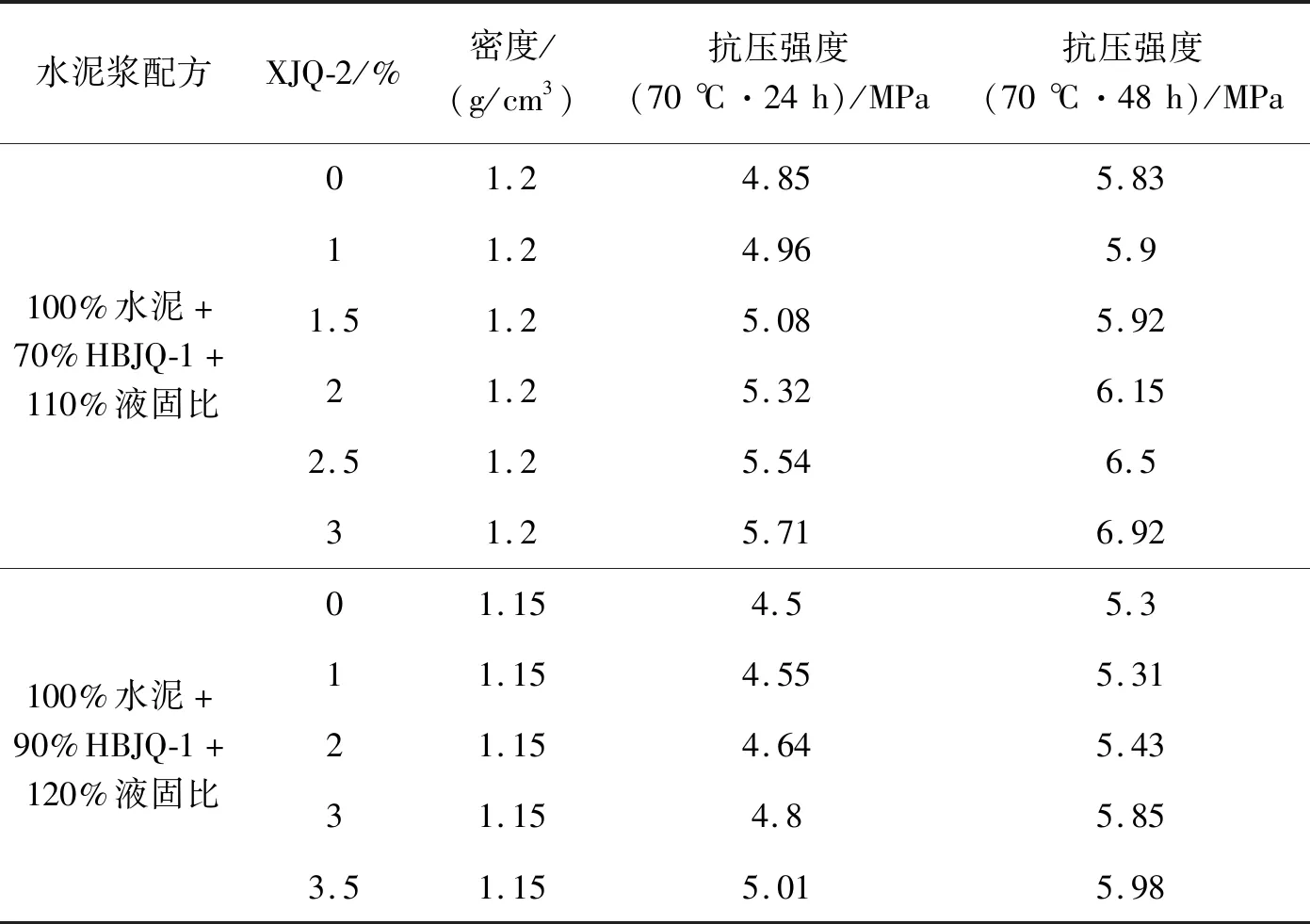

超低密度水泥浆液固比较大,强度发展缓慢,本文针对超低密度水泥浆特性优选了促凝早强剂XJQ-2,该材料是由几种有机物和无机物复合的化学增强剂,在中低温条件下,使C-S-H成为更开放的絮凝结构,增大渗透率,增加Ca(OH)2在水相中的溶解度,缩短水泥浆的候凝时间,提高水泥石早期强度。通过调节早强剂XJQ-2的加量,分别测试密度1.20 g/cm3和密度1.15 g/cm3水泥浆在70 ℃条件下养护24 h、48 h水泥石的抗压强度,测试结果如表4所示。由表4可以看出,不添加早强剂的密度1.20 g/cm3水泥石养护24 h的抗压强度为4.5 MPa左右,强度随着早强剂XJQ-2掺量增加而增加,在加量2%以上时,强度增加较为显著;不添加早强剂的密度1.15 g/cm3水泥石养护24 h的抗压强度为4.85 MPa左右,强度随着早强剂XJQ-2掺量增加而增加,在加量3%以上时,24 h强度增加较为显著,48 h 的抗压强度为增幅较为缓慢。这是由于XJQ-2对早期强度的影响比较显著,且密度1.15 g/cm3水泥浆中的水泥组分较少,液固比较大,强度较弱。因此,密度1.20 g/cm3水泥浆采用XJQ-2的掺量为2.5%,密度1.15 g/cm3水泥浆采用XJQ-2的掺量为3.5%。

表4 早强剂XJQ-2不同加量对抗压强度的影响

2.2 滤失性能

固井施工时,水泥浆在压力下经过高渗透地层时将发生“渗滤”。水泥浆滤液进入地层,导致水泥浆失水,流动性变差,同时造成不同程度的污染储层;超低密度水泥浆因液固比较大,滤液较多,因此需要在水泥浆中加入降失水剂。本文优选了降失水剂XJL-2,该种降失水剂是一种新型的交联聚合物,利用高分子聚合物材料在水泥浆中吸附于水泥颗粒表面,互相交联后在水泥浆体系中形成交联网络,在水泥浆与地层之间存在一定压差时于界面处形成致密的滤饼,降低水泥浆的滤失量,没有明显的增稠现象。XJL-2加量对1.20 g/cm3水泥浆滤失性能的影响如表5所示,XJL-2加量超过5%后降滤失效果较为减弱,结合超低密度固井施工要求及成本控制,失水量控制在100 mL内,采用XJL-2的掺量为4.5%。

表5 降失水剂XJL-2加量对水泥浆滤失性能的影响

2.3 耐压性能

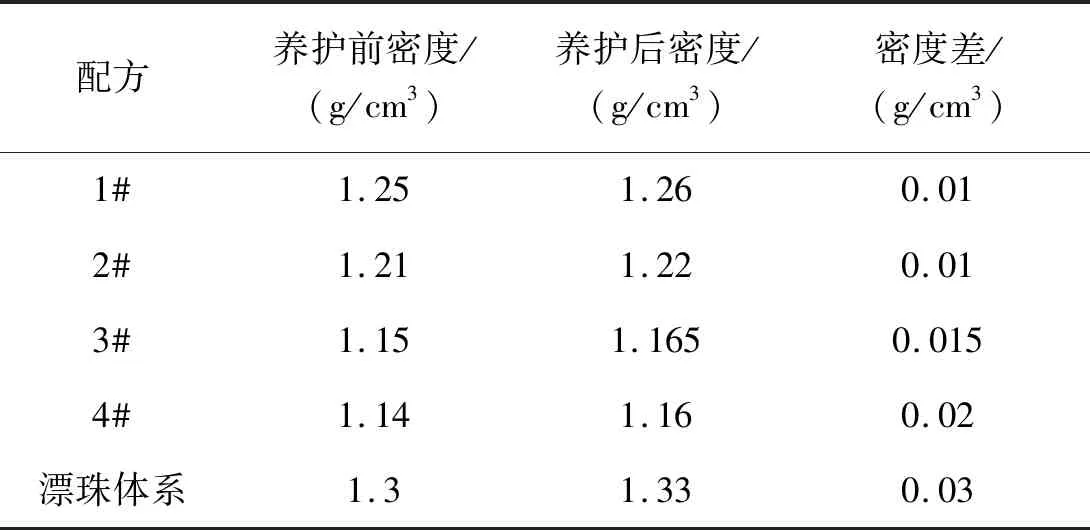

复合减轻剂HBJQ-1中的物质A是一种空心球状颗粒,自身密度较低,加入水泥浆后可能造成水泥浆的耐压性能较差,施工过程中水泥浆在井内受压后密度增高等现象。因此,采用复合减轻剂HBJQ-1与水泥分别配制成密度1.15~1.25 g/cm3的水泥浆配方,通过增压稠化仪在70 ℃、30 MPa条件下养护30 min,测试养护前后的密度变化。如表6所示,采用HBJQ-1制备的密度1.15~1.25 g/cm3水泥浆配方经过加压养护后,密度变化最大为0.02 g/cm3,随着浆体密度降低,HBJQ-1的加量增大,养护前后的密度差相应增大;为更好地对比,采用漂珠制备密度1.30 g/cm3水泥浆配方,加压养护后密度增加0.03 g/cm3。因此采用HBJQ-1制备密度高于1.15 g/cm3的水泥浆耐压性良好(1#~4#水泥浆配方:G级水泥+HBJQ-1+水+XJQ-2)。

表6 水泥浆加压养护密度变化

2.4 稠化性能

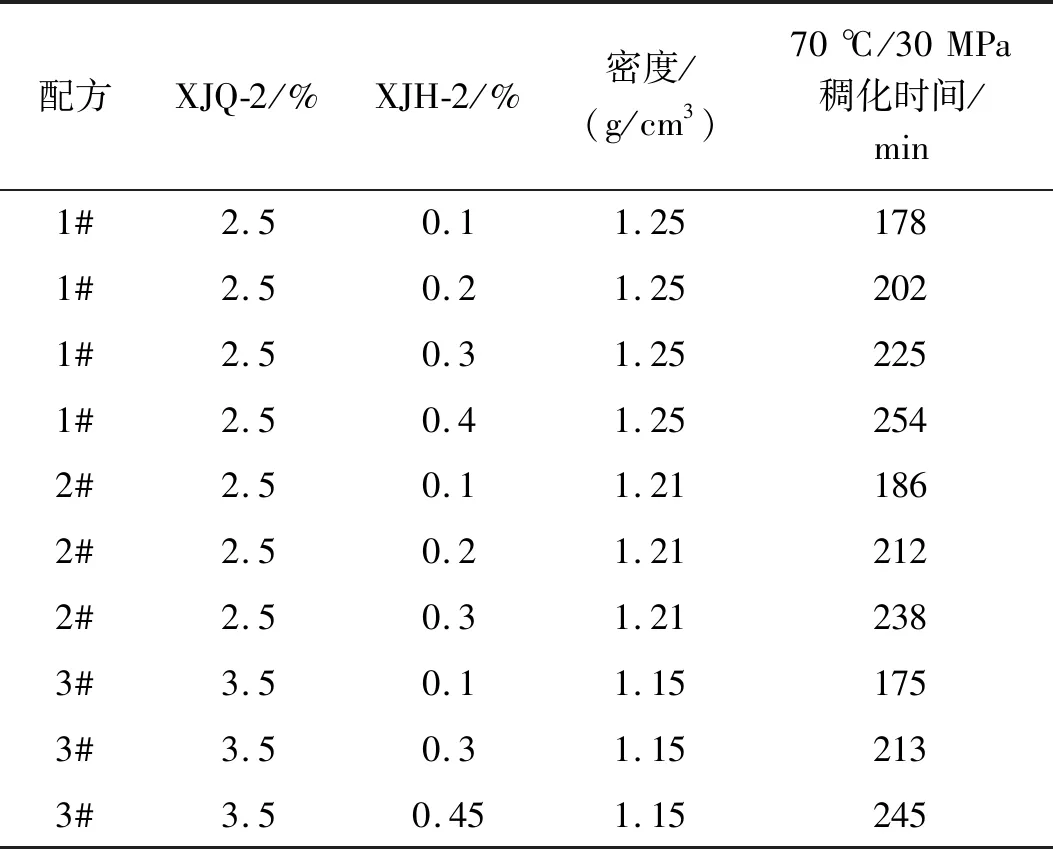

为保证超低密度水泥浆体系的稠化时间,确保施工安全,采用缓凝剂XJH-2将稠化时间控制在设计要求范围内。XJH-2是一种有机复合物缓凝剂,吸附于水泥水化产物表面,此吸附层可以屏蔽水泥颗粒与水的接触从而降低水化速度、延长稠化时间,稠化时间与加量呈线性单调关系。因早强剂XJQ-2具有一定的促凝作用,本文在已添加早强剂XJQ-2的水泥浆配方中采用缓凝剂调整稠化时间。稠化时间如表7所示,三种密度的水泥浆配方的稠化时间均随缓凝剂XJH-2掺量增加而延长,线性相关性良好;3#配方比2#配方中的早强剂XJQ-2掺量大,缓凝剂掺量也相应增大才能延长相应的时间。

表7 缓凝剂不同加量对水泥浆稠化时间影响

2.5 综合性能

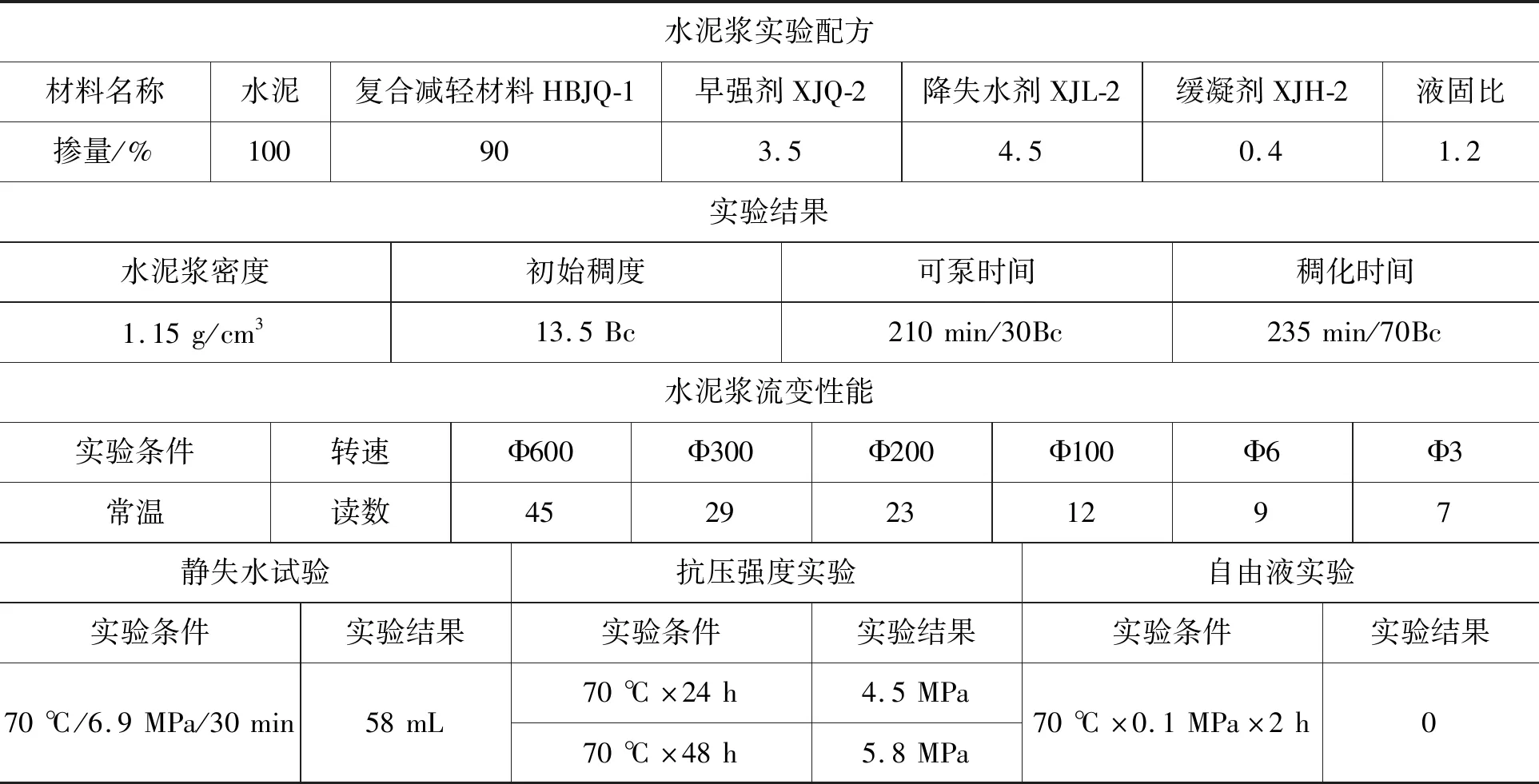

以油井G级水泥、复合减轻材料HBJQ-1作为主体干混材料,适当增大水灰比降低密度,同时选择其他配套油井水泥外加剂,兼顾成本与性能,最终形成1.15~1.25 g/cm3水泥浆体系[7]。该水泥浆稳定性良好,上下密度差小于0.02 g/cm3,滤失量可控,考虑尽可能降低成本的前提下,失水量控制为 100 mL 以内,24 h强度能达到4 MPa以上,以1.15 g/cm3水泥浆为例,如表8所示。该体系满足封固要求且成本低廉,在性能相差不大的前提下,比常规采用玻璃微珠的1.15 g/cm3超低密度体系成本降低40%。

表8 1.15 g/cm3水泥浆体系综合性能参数

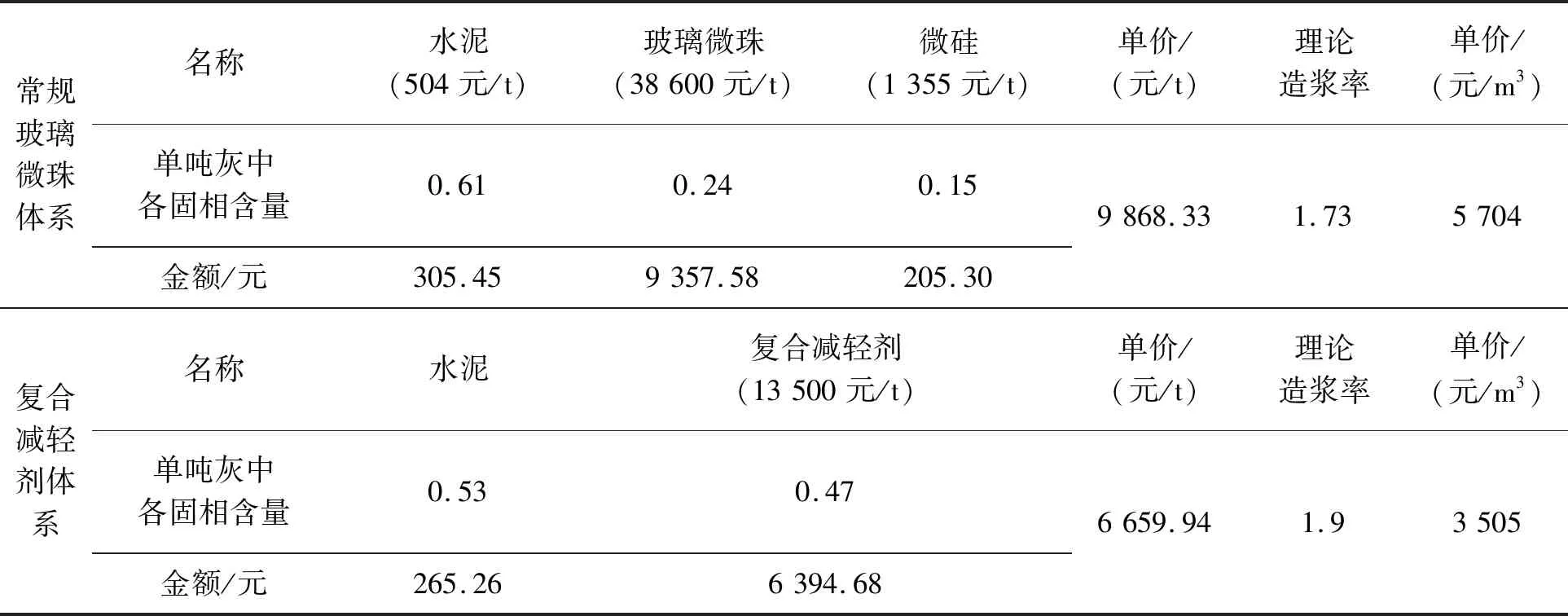

2.6 成本评价

以1.15 g/cm3超低密度水泥浆体系为例进行成本核算,分别以玻璃微珠和复合减轻剂配制1.15 g/cm3超低密度水泥浆体系,体系单价如表9所示。玻璃微珠超低密度水泥浆体系单价5 704元/m3,复合低密度减轻剂体系单价3 505元/m3,相比玻璃微珠体系成本下降39.6%。

表9 1.15 g/cm3超低密度水泥浆体系成本评价

3 结论

1)实验数据表明,采用适量的减轻材料及高吸水物质复配开发的复合减轻剂HBJQ-1,辅以相应的油井水泥添加剂,利用紧密堆积理论配制出了1.15~1.25 g/cm3超低密度水泥浆,浆体性能优良,解决了超低密度水泥浆存在的浆体稳定性差、早期强度低、加压条件下密度增大等问题,具有良好的施工性能。

2)超低密度水泥浆密度降低主要依靠优质的减轻材料,密度降低伴随着成本增加,采用复合减轻材料配制密度低于1.20 g/cm3超低密度水泥浆,成本比行业内常见的玻璃微珠水泥浆体系降低40%,价格低廉,具有良好的应用前景。