深中通道智能建造

文| 供图|

“大湾区核心战略通道”“珠江两岸‘A’型骨架最重要一横”深中通道项目被赋予了多重重要意义。大量智能化的应用,标志着它并不是传统意义上的土木工程,新技术、新装备、新的信息化管理手段同步落地,推动项目逐步完成。深中通道正在打造一个智能建造的样板工程。

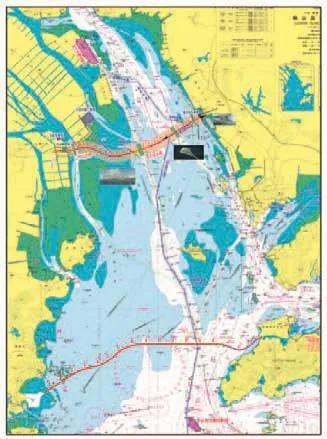

深中通道地理位置图

广东深圳至中山跨江通道(简称“深中通道”)位于粤港澳大湾区的核心区,是“深莞穗”与“珠中江”之间唯一的直连通道,也是国高网G2518跨珠江口的关键性控制工程,具有沿海大通道的功能。作为国家“十三五”重点项目,总投资金额达447亿元。

深中通道的建设目标分为3个层面,工程目标是建造一流可持续化工程,创珠江口百年工程;行业目标是攻克行业的技术难题,促进行业产业升级;国家目标是服务“一带一路”国家战略,推动粤港澳大湾区建设,提高国家竞争力,形成中国标准。

深中通道的挑战

德国在2013年提出了“工业4.0战略”,美国在2014年提出了“工业互联网”,中国在2015年提出了“中国制造2025”,表明重大工程还是要服务于国家战略,为建设交通强国、制造强国、科技强国和质量强国服务。因此,深中通道项目制订了详细的规划,思路是要通过建造手段实现交通基础设施建设高质量发展,并以工业化和信息化融合为手段,实现自动化制造目标,达到提质、增效、降本、溯源的目的。

深中通道的建设异常复杂,它是一个桥岛隧互通工程,其中难度最高的部分是沉管隧道。沉管隧道具有超大跨度、深埋特长等特点,此次也是第一次应用在国内项目中,日本曾用过断面较小且里程较短的沉管。深中通道项目建成通车后,日均车流量预计将达10万车次,所以采用八车道的标准设计,体量之大为世界首例。

整个沉管在预制厂完成浇筑,再将设备转运至海上安装,如此一来,长距离运输成了最大的问题,因此设计研发了运安一体船,其优点包括航速快,可达每小时5节;可实现原地360°回转,随时转向掉头;横向8×3000匹,抗1.6节横流;减少大量国际航道通行量,约1500万立方米等,造价高达5亿元。运安一体船的建造提高了沉管运安的效率,降低了沉管运安风险,属世界首例。

新的结构必然会带来新的问题。深中通道的海上桥梁钢桥比例较大,有近60万吨。如何保证钢结构的质量,从施工到检测都是新的挑战,常规方式很难保证施工结果,因此智能建造的工程量不容小觑。

钢壳智能制造

深中通道施工现场

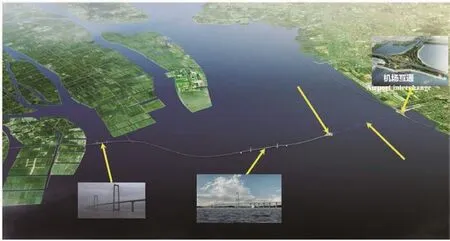

深中通道效果图

智能化打通深中通道的任督二脉

钢壳制造的智能化

传统模式难以满足深中通道大规模、高工效、高质量的建造要求。在项目设计中,海底隧道总长6845米,其中沉管段长5053米,共有32个管节,每个管节的长度标准是165米,重7.6万吨。其次,隧道体量庞大,在实际的施工过程中要先做钢壳,再做混凝土浇筑,钢壳的制作难度很大,一个单节约1.1万吨,排水量相当于中型航空母舰。另外,隧道构造复杂,有2500个隔仓,纵横隔板连接件非常多,预埋件3万多个,焊接缝长度22.7万延米,精度要求高,正负15毫米,厚板焊接厚度可达40毫米,焊接难度大。

钢结构在早期项目中采用人工制作,到虎门二桥实现了板单元工位自动化,而深中通道项目试图打造一条流水线,实现整个钢结构质量的提升。其通过BIM系统生产,智能制造系统推进,打造了一个智能制造车间,实现流水线生产。最早的设计采用BIM模型设计,主要是为了解决中间管廊和其他管道的搭建问题。如果不采用BIM技术进行设计,难以解决施工过程中的碰撞问题。

整个钢壳制造的流水,从材料的限料到小节段制作,小节段涂装,再到浇筑,直接进行现场安装,最核心的是从小节段智能化制造到中节段场地数字化搭载和大阶段船坞自动化总组的重复。制作在车间全部完成后,通过机器人完成焊接和涂装是非常大的突破,以往都是采用人工作业。机器人涂装的应用,一方面可以提高效率,另一方面可以减少工人的职业病害。

浇筑智能化

钢壳制造完成后需立即灌入2.8万平方米混凝土,这是一个巨大挑战。组合结构和钢管拱桥的混凝土浇筑拖工问题严重,因此要开展技术研发。在这个过程中,钢壳完成后填充混凝土,混凝土跟面板的距离要小于5毫米。

浇筑完成后,依然有诸多方面需要注意。首先,混凝土的工作性要非常稳健,拓展度要控制在650毫米左右,上下浮动不超过59毫米。其次,浇筑的过程要严格把控,否则空气排出将造成缺陷。而且,智能化浇筑设备的设计要合理,如开发一套质量控制、智能交互的装备,还有一个管理平台,通过控制精细化过程提高质量。

另外,还有质量验收的问题。混凝土浇完后隔仓是密闭的,内部是否脱空未可知,因此难以检测到问题。2500个隔仓是主要施工组织对象,调度人员很难把控,60分钟之内完不成浇筑,混凝土会因为凝固而浪费,所以要保证材料调度的精细化和智能化。浇筑管理系统可以实现浇筑全过程在线监控,实时反馈浇筑质量、效率,降低废弃率。通过智能化的浇筑装备实现精确的质量控制,可减少人为施工误差。

运安一体船智能安装现场

智慧预制梁场智能化

数控自动化加工采用液压模板,张拉、自动喷淋集中在梁场制作,目标是打造智能化预应力混凝土梁场。数字自动化,其实是在BIM建模完成后,生成交互代码后导入加工设备,完成自动加工。

研发模板自动控制系统采用PLC控制模块,通过液压自动控制系统和红外测温测距系统实现在混凝土浇筑过程中外模自动横移和纵移,内模自动支拆模。BIM建模之后可以自动卸料和弯折,集成混凝土ERP系统、搅拌站生产系统、物料管理系统、车辆管理等系统,实现混凝土生产集中控制,拌和楼无人值守。在整个拌和过程中,若产生任何偏差,控制系统会及时自动报警。

桥、岛、隧、水下枢纽互通工程鸟瞰

智慧工地的深中样板

因为要打造精品工程、样板工程,交通运输部对深中通道项目要求比较高,所以把BIM研发中心设置在项目基地。

深中通道项目的协同管理平台会将质量管理、安全管理、档案管理等主要功能都集中起来,管理者可以在施工现场用手机或者其他电子设备进行操控。同时,作为国家电子档案单套制试点项目,电子签名也在逐步落实。

项目的复杂性还体现在海上施工,整个水面宽度是20公里,并和一些航道项目相互交叉,航路非常繁忙。根据调整,每天大概有4000艘船经过施工水域,施工安全非常严峻,施工资源和信息需要通过物联网汇集到一个平台上,可视可控。工人全部实名制,进场发卡通过门禁,开卡之后可以实现工地定位。在任何位置都可以监控到深中通道项目的工人进场情况。设备也是一机一码、一船一码,设备定位的轨迹可以跟踪,像铆钉这样的关键特种设备,通过上传监控数据可以进入监测平台。整个项目的主要施工资源,包括人、机、料、结构,都可以通过监控一目了然,一旦发生问题可以及时采取措施。

深中通道项目还有应急指挥系统,集成视频监控和信息共享平台。整个系统联合海事局一起完成,保障施工安全。该系统的存在,对设备和社会来往的船只起到了联系和调度的作用。同时,保障了全体工作人员,乃至整个项目工程的安全。

工地安全方面,努力打造工地互联网,实现安全生产的精细化管控。协同管理的目标是最终实现管理物资化。事实上,项目在施工进场后就开始编码分解,拆分分步工程,目前国内的很多项目还做不到,但是深中通道项目实现了这项技术。整个项目管理最基础的东西,就是把质量管理、计量支付、档案全部融合到一起。一个工程结束了,数据会传到计量支付系统并形成计量支付,档案随即形成,这也是项目特点之一。

(本文根据作者在2019世界交通运输大会上所作报告整理,有删减,题目为编者所加。)