X80管线钢焊接工艺研究

吴优

【摘 要】随着天然气管道输气压力的提高,对天然气长输管道所需的韧性提出了更高的要求,X80管线钢管已大量应用于天然气长输管道工程。X80管线钢管是采用微合金化、超纯净冶炼和现代控轧、控冷热处理(CTMCP)工艺生产的细晶低碳微合金强韧钢,是能够提供足够强度和韧性的高性能管线钢管。由于焊接过程的热影响,使X80管线钢管焊缝区的韧性受到严重损伤。保证X80管线钢管经高温加热、冷却后的焊缝和热影响区的韧性,是 X80管线钢管焊接技术研究的一个重要内容。本文阐述了X80管线钢的焊接方法、焊接材料、焊接工艺参数,通过焊缝外观检验、金相检验和力学性能试验优化了X80管线钢焊接工艺参数。

【关键词】X8管线钢;焊接工艺;相关研究

Research on Welding Technology of X80 Pipeline Steel

Wu You

(Sinopec Jiangsu Oil Construction Engineering Co., Ltd Yangzhou Jiangsu 225000)

【Abstract】With the increase of gas pressure in natural gas pipeline, higher requirements are put forward for the toughness of long-distance natural gas pipeline. X80 pipeline pipe has been widely used in long-distance natural gas pipeline engineering. X80 pipeline steel pipe is a fine-grained low-carbon micro-alloy tough steel produced by microalloying, ultra-pure smelting and modern controlled rolling, controlled cooling and heat treatment (CTMCP) process. It is a high performance pipeline steel pipe that can provide sufficient strength and toughness. The toughness of weld zone of X80 pipeline steel pipe is severely damaged due to the thermal effect of welding process. Ensuring the toughness of weld seam and heat affected zone of X80 pipeline steel pipe after high temperature heating and cooling is an important content of welding technology research of X80 pipeline steel pipe. In this paper, the welding method, welding material and welding parameters of X80 pipeline steel are described. The welding parameters of X80 pipeline steel are optimized through the appearance inspection, metallographic examination and mechanical properties test.

【Key words】X8 pipeline steel;Welding process;Related research

1. X80管线钢管的研制

(1)作为经济、安全运输的重要手段,更多的石油和天然气靠管线输送来完成。因此,需要增加管道的输送能力随之就需要增大管径,提高输送压力。为了减少建设成本就必须开发更高级别的管线钢,减小管壁的厚度,减少钢材的用量。近几年国内外都在开发更高级别的管线钢方面做了许多研究工作。1985年,德国钢管公司首先开发了X80级管线钢,并铺设了3.2Km的试验段。1992年至1993年又在德国鲁尔区铺设了管径为1219mm,壁厚为18.4mn,长度260Km的天然气输送管道,输送压力为10MPa,这一管道至今运行正常。加拿大对180管线钢的研制始于1990年。IPSCO钢铁公司首先生产了X80级管线钢及螺旋焊管。NOVA公司至1997年用其铺设了91Km管线。加拿大stelco钢铁公司也于成功研制出X80级管线钢,并在Welhnd焊管厂生产螺旋焊管。

(2)X80管线钢的生产还通过控轧控冷工艺获得优良的性能。目前进行研究的新一代钢铁材料就是不加或少加合金元素,通过控制轧制工艺获得高性能的钢铁材料。

(3)采用降低终轧温度的方法来改善钢的力学性能,早在二十世纪30年代就引起人们注意。目前控制轧制和控制冷却已发展到一个新的阶段。控制轧制的实质是得到细小的奥氏体晶粒,以便在相变后得到细小的铁素体晶粒,有效地提高钢的强韧性。控制冷却的实质是防止控轧后细小的奥氏体或铁素体晶粒重新再结晶或长大,以便最后获得细小的组织。控制轧制和快速冷却工序有奥氏体再结晶区轧制、奥氏体非再结晶区轧制γ-α。两相区的传统控制轧制工艺和高温再结晶控制轧制工艺,或这两种工艺的联合使用。

(4)轧制过程的控制与热加工物理冶金学相结合,已有可能对轧制过程中温度的变化、显微组织的类型、晶粒的尺寸、奥氏体未再结晶区的积累应变、。中残余奥氏体应变以及微合金元素的沉淀动力学等进行有效地控制和准确地预测,为开发具有更佳力学性能的钢种开辟了广阔的途径。控轧钢的一个近代发展是轧后的控制冷却。轧后引入加速冷卻,使γ-α相变温度降低,过冷度增大,从而增加了。的形核率。同时由于冷却速度的增加,阻止或延迟了碳、氮化物在冷却中过早析出,因而易于生成更加弥散的析出物。进一步提高冷却速度,则可获得贝氏体或针状铁素体,进一步改善钢的强韧性。

2. X80管线钢焊工艺研究

2.1 X80管线钢焊方法。

2.1.1 焊接材料。

(1)X80是美国石油学会《API Spec SL管线钢管规范》中的的标号。X在API Spec SL标准中代表管线钢,80是强度级别,其单位是kpsi,X80表示最小屈服强度为80 kpsi的管线钢,转换成公制单位约等于552MPa。其化学成分采用电感祸合等离子发射光谱法测得w(%)为:0.06C,0.18Si,1.48Mn,0.008P,0.003s,0.025 Cr,0.19Mo,0.18Ni,0.03V,0.001B,余量为Fe。对X80管線钢基材进行金相组织观察,结果表明其组织为针状铁素体+贝氏体组织。

(2)焊接工艺试验在热模拟试验机上进行,试样尺寸为10mmx10mmx75mm。焊接工艺参数主要为焊接线能量、预热温度和管线钢厚度。试验过程中采用线性回归统计模型,对不同焊接工艺下的焊接性能进行预测与检测,确定模型预测的准确性和误差范围,并在可信度较高的条件下优化焊接工艺参数(管线钢的焊接工艺见表1)。

2.1.2 焊接工艺参数。

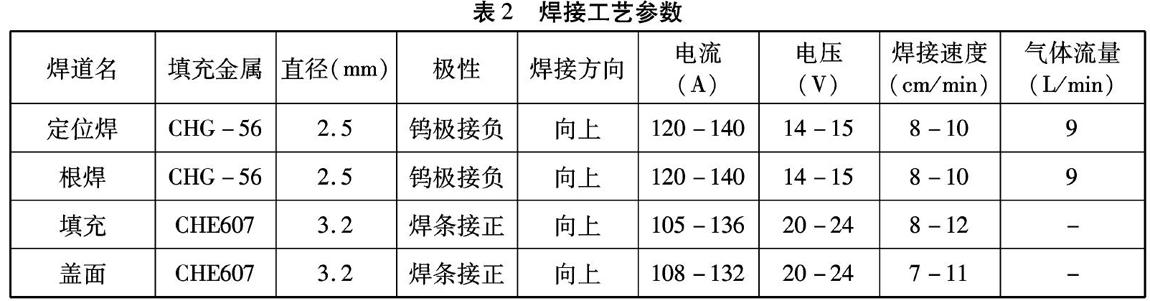

考虑到管道工程焊接施工环境和条件的限制,现场焊接难以进行较高温度的焊前预热。另外,X80钢焊接热影响区的软化现象,也不宜采用较高的预热温度。同时,为保证根部焊缝的成型质量和内部质量,焊接前应采取适当的温度进行预热。本文所使用的预热温度为1000C~2000C ,层问温度为500C~1500C,预热宽度为焊缝两侧各100mm以上。钨极氢弧焊采用的钨极直径为2.4mm,钨极仲出长度为3~4mm,保护气体采用纯度为99.6%的氩气。焊接工艺参数见表2。

2.2 回归模型预测与参数优化。

2.2.1 对不同焊接工艺下得到的焊接热影响区的显微硬度进行回归正交分析,设定焊接线能量为H1=(E-12)/4,H2=(预热温度-100)/40,H3(板厚-19)/6.5,H12,H13,H23和H123分别为不同焊接工艺参数之间的交互作用。因此,焊接热影响区的硬度和焊接工艺参数之间的关系可表示为:

HV=288.27-12.5H1-3.7H2+10.6H3-1.2H12+1.1H13-4.8H23-0.3H123(1)

2.2.2 通过对不同焊接工艺参数下的焊接热影响显微硬度进行计算,并对比分析焊接热影响区实际硬度测量结果,对比分析如表3。可以看出,焊接热影响硬度计算值分布在226.7-257.0 HV,焊接热影响区硬度实测值分布在242.9-273.5HV之间,而不同焊接工艺下的硬度计算值与实测值的误差范围则分布在1.07%-7.43%之间。由此可见,采用本文的预测模型可以较好的预测出焊接热影响区的显微硬度,一次回归方程置信度达到99%。相对而言,当板厚为13 mm时,回归统计模型预测得到的焊接热影响区的硬度计算误差相对板厚为26 mm时要大。因此,可以认为采用本文的回归统计模型预测的管线钢的板厚愈大则精度愈高。

2.2.3 焊接热影响区的冲击功和焊接工艺参数之间的关系可表示为(焊接热影响区的模拟计算值与实测值见表3):

Akv=213.7-52.4H1-28.1 H2+1.1H3-34.1H12+18.1H13+6.9H23+3.9H123 (2)

2.2.4 通过不同焊接工艺下的焊接件的冲击功的模拟计算值与实测值的对比分析结果。当焊接熔池的温度从8000C降到5000C的时间,通过控制焊接熔池的温度可以改变熔池的冷却速度,从而达到防比冷裂纹、控制组织以达到满意的性能。可以看出当焊接熔池的温度从5s上升至25s时,焊接冲击功的模拟计算值与实测值较好地吻合。

2.3 试验结果及分析。

2.3.1 外观检测及射现探伤。

外观检查未发现熔合表面气孔、咬边、焊瘤及裂纹等表面缺陷。为了检查焊件裂纹、未焊透等缺陷,经X射线检测本焊接工艺参数下焊接头接质量达到Ⅱ级合格。

2.3.2 金相组织观察。

图1所示为X80管线钢焊接接头不同区域的微观金相组织结构,腐蚀试剂为4%硝酸酒精溶液。X80管线钢焊接接头的母材组织主要以针状铁素体为主,呈细小而多方向分布(见图1d)。由图1a可以看出,焊缝组织主要为晶内形核的针状铁素体和珠光体,晶粒较母材更加均匀细小。图1b和1c分别为热影响区中的熔合区和过热区,明显晶粒较粗大,熔合区组织主要为呈条状、块状的先共析铁素体和粒状贝氏体。过热区则主要为呈魏氏组织形态的先共析铁素体、粒状贝氏体和少量岛状硬脆相M-A组元(焊接接头不同区域的微观金相组织见 图1)。

2.3.3 拉伸试验。

在试件上垂直焊缝取焊接接头横向拉仲试样,试样如图2。拉仲试验在WEW-300C型万能试验机上进行。焊接接头的抗拉强度平均值为725MPa,高于X80管线钢的焊接要求621MPa,并且断裂位置位于母材,符合X80管线钢的焊接要求(拉伸试样示意图见图2)。

2.3.4 弯曲试验。

在试件上取焊缝横向面弯和背弯试样在WEW-300C万能试验机上进行导向弯曲试验。试样宽度为38.1mm,试样厚度为14.1mm,弯轴直径为94 mm,弯曲角度为1800,试验后试样弯曲表面未产生明显缺陷和裂纹,表明此焊接工艺下焊接接头工艺性能良好,有很好的延展性和致密性。

2.3.5 冲击试验。

冲击试样尺寸为10mmX10mm X55mm,V型缺口位置分别位于焊缝和热影响区,试样位于厚度的中部。焊缝中心及热影响区在-20℃温度下的冲击功如表4所示。可见,此焊接工艺下焊缝及热影响区的冲击韧性满足要求(焊缝中心及母材冲击力见表4)。

2.3.6 维氏硬度试验。

在HXD-1000TMC/LCD维氏硬度计上加载lOgf(0.196N),加载时问为lOs,对母材、焊缝、热影响区进行纤维硬度测量,测量值见表可见,母材、焊缝及热影响区的硬度较低,满足X80管线钢焊接最大允许硬度275HV10的要求(维氏硬度值(HV10)见表5)。

2.3.7 结论。

(1)焊接热影响硬度计算值分布在226.7~257.0HV,焊接热影响区硬度实测值分布在242.9~273.5 HV之间,而不同焊接工艺下的硬度计算值与实测值的误差范围则分布在1.07%~7.43%之间。

(2)当焊接熔池的温度从5s上升至25s时,焊接冲击功的模拟计算值与实测值较好地吻合。

(3)由于焊接工艺不同,部分焊接热影响区中发生了奥氏体转变,晶粒尺寸相对较大、且存在尺寸分布不均匀现象。

(4)本文所确定的焊接工艺参数,能够使焊接接头获得优良的组织和力学性能,可为X80管线钢的焊接提供依据。

3. X80管线钢管焊接工艺性能及设计实施

3.1 X80焊接操作工艺性能分析。

(1)根焊时,采用了E9010纤维素型焊条,其牌号有HOBART FOXCEL、台湾天泰,天津大桥等,焊接过程中发现台湾天泰,天津大桥等纤维素型焊条不是电弧吹力小,焊条偏心严重,就是根焊道单面焊双面成形不良等工艺性能差,基本上不能满足根焊高质量的要求,而BOHLER E9010焊条操作工艺性能及单面焊双面成形均良好。填充焊BOHLER FOXBVD90 E9018-G焊条焊接操作工艺性能优良,能满足工程需要,实际管道工程可以采用。

(2)采用药芯焊丝半自动焊,HOBART 81N2的焊接规范参数调节范围大,焊接电流大,操作工艺性能较好施工效率高,焊工容易掌握,从操作工艺性能方面分析推荐优选HOBART81N2。

(3)METALLOY 71焊丝的特点是几乎无飞溅、无渣,溶敷率高,扩散氢含量低,根焊时选用可降低根焊缝的扩散氢含量。JC-29Ni1是一种低合金钢自保护药芯焊丝,具有优良的低温韧性,抗裂性能好。其熔敷效率高,电弧穿透力大,呈喷射状,操作容易,适宜全位置焊接。由于熔渣凝固快,特别适合立向下焊。可用于焊接厚板及,刚性大的重要结构。

3.2 X80管线钢管焊接技术实施。

在X80管线钢管焊接过程中实施强力电磁搅拌,最主要的焊接辅助设备就是感应加热电源。利用感应加热电源,根据预热、恒温、热处理温度设定,感应加热电源控制焊口预热、恒温、热处理温度,实施步骤为:

(1)焊接前,启动感应加热电源,交变电流流经感应加热圈,感应加热圈产生的磁力线切割钢管壁,在管壁内产生涡流快速加热预热焊口。采用焊口预热有效防止焊缝裂纹,预热温度由加热温度控制器控制。

(2)焊接中,加热温度控制器控制感应加热电源,输出交变电流流经感应加热圈维持加热,恒定整个焊口的温度,采用恒温有助于改善焊缝热影响区。同时,感应加热圈产生的磁力线合成纵向交变磁场,在强力电弧搅拌熔池细化晶粒的工况下,适当加大焊接线能量进行焊接,提高焊接生产率。

(3)焊接停止,加热温度控制器控制感应加热电源,输出维持的交变电流加热焊口,保持焊接层间温度,有助于氢的扩散。在现有的焊接工艺中,一般是利用第二次焊接(填充焊、盖面焊)的温度改善第一次焊接的热影响。

(4)焊接完毕,加热温度控制器按设定的焊口热处理工艺参数控制感应加热电源输出一定数量的交变电流到感应加热圈,产生热量对焊缝进行焊后热处理,改变晶粒结构,消除焊接残余应力。

4. 结语

X80管线钢管焊接后,由于不能再经受TMCP工艺处理,晶粒得不到细化,造成焊接接头韧性的严重恶化。本研究提出以强力电磁搅拌熔池细化晶粒替代TMCP工艺,达到钢材经TMCP工艺处理的效果。

(1)采用强力电磁搅拌,在焊缝一次结晶过程中,强力电磁力搅拌熔池细化晶粒,提高焊接热影响区韧性。

(2)在强力电磁搅拌细化晶粒的工况下,可适当加大焊接线能量,达到在保证焊缝焊接质量的前提下,提高焊缝焊接生产率的目的。

(3)利用焊口预热的感应加热方法实施强力电磁搅拌焊,不增加焊接生产成本,简单易行。

参考文献

[1] 隋永莉. 国产X80管线钢焊接技术研究[D].天津大学,2008.

[2] 李建军. X80管线钢低温焊接技术研究[D].天津大学,2010.

[3] 王丽. X80管线钢环缝焊接工艺及接头性能研究[D].天津大学,2007.

[4] 谷琦琦. X80鋼焊接接头的腐蚀行为研究[D].西南石油大学,2016.

[5] 代秋芬. X80管线钢焊接热裂纹与冷弯性能研究[D].河北科技大学,2016.

[6] 赵伟. X80管线钢与其焊接接头耐蚀性研究[D].山东大学,2016.

[7] 王欢,舒波,李学凤,王博. X80管线钢焊接工艺研究[J]. 石油和化工设备,2012,15(07):31~33.

[8] 罗全意,魏振宝,李建军,高建斌. X80管线钢环焊缝的焊接工艺研究[J]. 焊管,2012,35(09):17~20.

[9] 刘明星. X80管线钢的Fe基非晶焊接行为研究[D].中国石油大学(华东),2015.

[10] 陶勇寅. X80管线钢焊接工艺及可靠性研究[D].天津大学,2005.

[11] 章培军,董有昌. X80管线钢焊接工艺优化模型与性能研究[J]. 铸造技术,2016,37(10):2224~2226.

[12] 高云青,王纪,李颂宏,张文杰,高百东. 西气东输冀宁支线X80管线钢焊接工艺[J]. 石油工程建设,2006(04):52~54+85.

[13] 石磊. X80管线钢焊接接头的断裂韧性研究[D].天津大学,2014.