热处理钢轨闪光焊接工艺研究

樊世平

【摘 要】钢轨闪光接触焊是一种生产效率高,质量稳定可靠,自动化程度高的钢轨焊接方式。随着我国铁路建设的飞速发展,施工单位在现场都普遍采用移动式闪光焊接,既保证了建设工期,又提高了焊接接头的质量。如何获得一个高质量的焊头,首先要从闪光焊的工艺参数做起,参数设置多,调整思路广泛,落锤结果往往很难把控。热处理轨由于强度好,耐磨性高,越来越多地被铺设到高速铁路中,但是淬火轨的焊接难度普遍认为较高,型检落锤要耗费大量的钢轨,所以我们对热处理轨的焊接工艺来进行详细的分析。

【关键词】闪光接触焊;工艺参数;热处理钢轨

Study on Flash Welding Technology of Heat Treated Rails

Fan Shi-ping

(China Railway First Bureau Group New Transportation Engineering Co., Ltd Xianyang Shanxi 712000)

【Abstract】Rail flash contact welding is a kind of rail welding method with high production efficiency, stable and reliable quality and high degree of automation. With the rapid development of China's railway construction, the construction unit generally adopts mobile flash welding at the site, which not only ensures the construction period, but also improves the quality of welded joints. How to obtain a high-quality welding head, first of all from the process parameters of flash welding, parameter settings, adjustment ideas are wide, the drop hammer results are often difficult to control. Due to the good strength and high wear resistance of the heat-treated rails, more and more are laid into the high-speed railway. However, the welding difficulty of the quenching rails is generally considered to be high, and the type of check hammers consumes a large amount of rails, so we have to heat the rails. The welding process is used for detailed analysis.

【Key words】Flash contact welding;Process parameters;Heat treated rail

1. 脉动闪光焊接工艺

(1)钢轨闪光接触焊是一种以塑性变形再结晶过程。两个待焊轨存在接触电阻,当电流流经钢轨时就会产生电阻热量,所产生的热量和电阻大小成正比,与电流大小的平方成正比。在钢轨端部由于电流流经电阻产生热量,使钢轨端部迅速加热、被加热烧化,形成金属“过梁”进一步加热,“过梁”加速,“爆炸” 形成金属火花从钢轨间隙中射出,这就是闪光,随着钢轨端部温度的提高,闪光就会愈来愈激烈,在闪光加热过程中,钢轨端部逐渐达到溶化温度,在高温下,迅速施加相当大的挤压力,在钢轨相接触的界面上,就会产生塑性变形再结晶过程,使两根钢轨连接成为一个整体,形成焊接接头。焊接接头质量是与钢轨材料的化学成分、轨种、生产厂家有密切联系,并不是所有的钢轨材料都具有同样的良性。

(2)脉动闪光焊工艺分为五个阶段,不稳定脉动闪光阶段,稳定脉动闪光阶段,连续闪光阶段,加速烧化阶段,顶锻阶段。图1为脉动闪光焊接工艺参数曲线。

2. 热处理轨(淬火轨)焊接问题

将钢件加热到高温奥氏体温度,保温一段时间并快速冷却,从而得到高硬度的马氏体组织称为淬火。钢轨的淬火不经马氏体转变而是直接获得淬火索氏体,因此应当称“欠速淬火”或称钢轨热处理。世界各国热处理钢轨的碳含量基本控制在0.7%~0.82%,由于强度和耐磨性的要求,为了提高其疲劳性能,采用上限含碳量,限制Mn含量,更有益于发挥热处理的优势,优化钢轨的质量。钢轨热处理后的抗磨耗、抗压溃、抗擦伤、耐疲劳等方面都有明显提高。但是在焊接时,由于热处理轨本身的特性,工艺参数的不匹配,落锤效果受到很大影响(国内热处理钢轨的化学成分及性能指标见表1)。

3. 落锤试验

(1)使用一定的焊接工艺对钢轨进行闪光焊接,并对焊接接头进行落锤试验。落锤试验方法和标准采用TB/T1632-2014,使用落锤机,3.1 m高度,两锤不斷视为合格。

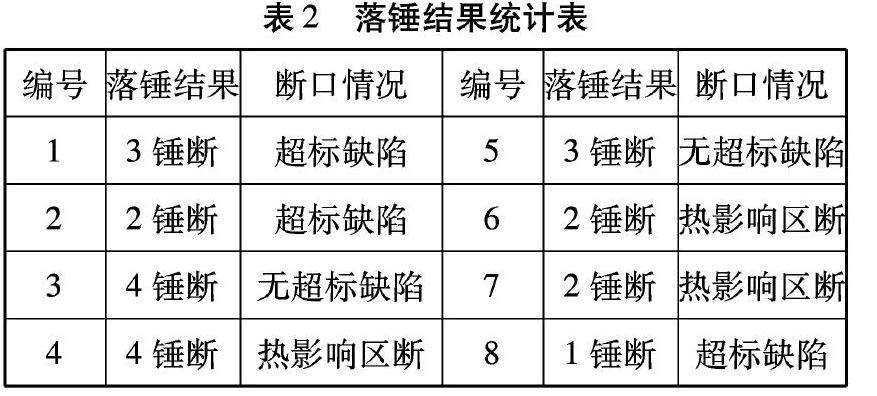

(2)热处理钢轨本身脆性强,型检落锤时,不合格的现象主要有两种:一是端面的灰斑缺陷比较大;二是从热影响区处断裂(落锤结果统计表见表2、热影响区断裂见图2)。

4. 焊接工艺研究

4.1 通过接头的落锤试验,我们很直观的可以发现,在断

口的端面,有面积超标的灰斑,它为断裂源,所以要提高落锤的通过率,首先必须解决灰斑缺陷。闪光焊在预热烧化阶段,主要是建立合适的加热区宽度和端面的温度场,虽然说在预热闪光

过程中,端面高温可能会被氧化,但是经过随后的稳定烧化、顶锻,也可以使氧化物消除。所以可以认为绝大多数的缺陷是由于烧化后期闪光不稳定,液态端面被氧化,或者氧化的金属在顶锻阶段未被挤出所致。我们可以通过工艺参数的设置,使后期烧化激烈而稳定,减少氧化的几率,减少缺陷的危害,形成优良焊头(焊接工艺参数表见表3)。

4.2 通过对断口缺陷的大小和位置的分析,我们对参数做了以下调整:

高压一阶段电压:390V~388V

高压二阶段电压:375V~372V

高压二送进速度:1.8~1.9

高压二位移:5.8~6.5

加速一阶段送进速度:0.6~0.62

加速二阶段送进速度:0.63~0.64

顶锻量:11.5~15(脉动闪光焊接工艺参数曲线全过程见图3、脉动闪光焊接工艺参数曲线稳定阶段见图4)。

4.3 通过对高压阶段电压的降低和位移的增加,保证了预热阶段能获得充足的热量,再对加速阶段连续激烈的闪光保护,足够大的顶锻量,保证了氧化物的被挤出,从而获得好的接头。

5. 正火工艺的规范

5.1 淬火钢轨焊接后接头的强韧性大大降低,失去了原有的高强韧性,必须重新进行热处理提高硬度和强韧性。通过查阅相关资料和有关文章,PD 275Kg/m 轨是轨头淬火轨,焊后轨头帽形淬火层消失;硬度下降;焊缝区晶粒粗化;焊缝强度b σ只有轨头母材强度b σ的75%;轨头韧性只有母材的26%~43%。焊接接头采用中频感应加热(轨头900℃)和喷雾冷却(平均冷却速度4.4~10℃/s ),热处理后的强度、韧性如表4(热处理与未热处理对比见表4)。

5.2 由此可见,规范的正火工艺,对于热处理钢轨焊接接头的质量起到很大的作用,所有控制好火焰正火的标准,有利于焊头的质量。

5.3 正火工序使用设备为火焰加热器,测量设备为光电测温仪、红外测温仪和秒表。

(1)钢轨焊接接头温度低于500℃时方可正火。

(2)安装调试正火设备,调整加热器,使火孔至钢轨表面的间隙为24mm~26mm。

(3)调节乙炔瓶输出压力为0.14~0.15MPa,调节氧气瓶输出压力为0.5~0.6 MPa,调整氧气乙炔流量(结合环境因素综合考虑)直至火焰正常。

(4)正火过程中钢轨焊头应位于火头中央,摆火动作均匀,摆动幅度为60mm,频率为60~70次/分,用光电测温仪测量轨头表面中心线温度应为920±10℃,轨底温度应为860±10℃。严格执行型式试验确定的钢轨正火工艺(结合型式试验和环境因素综合考虑)。

(5)经过工艺的不断优化和对正火工艺的规范,我们注重对焊轨机的日常保养,从焊头的除锈抛光,钢轨干燥,端面的垂直度,冷却系统的温度,液压系统的油温和压力等,操作人员的严格要求等,所有的细节,连续落锤15根,断口良好,顺利通过落锤试验,结果如下(落锤结果统计见表5)。

6. 结论

(1)由于热处理钢轨的特性,在工艺参数调整的时候,要适量增加留在钢轨上的温度,增大温度场的宽度和深度,保证有足够的热量,通过优化稳定烧化阶段的参数,起到良好的保护作用,减少灰斑缺陷,提高接头的质量。

(2)坚持规范好正火工艺,按照标准进行,切实达到细化晶粒,提高接头韧性的效果。

(3)注重焊轨设备的机械性和稳定性,做好试验的每个步骤,强化过程管理。

参考文献

[1] U75V钢轨闪光焊工艺研究。丁韦,宋宏图,骆德阳,刘艳红。《热加工工艺》2010年第39卷 第09期.

[2] 热处理钢轨若干问题的探讨。周清跃,王树青,张银化,周镇国,中国铁道科学,第26卷,第一期 2015年1月.

[3] 接觸焊焊接钢轨产生灰斑的分析研究。张宝昌,铁道工务,1993(1).

[4] TB/T1632.2-2014《第二部分闪光焊接》.